唇形油封结构参数对摩擦面温度的影响

2011-09-03张佳佳赵良举杜长春苏晓燕吴庄俊饶文姬

张佳佳, 赵良举, 杜长春, 苏晓燕, 吴庄俊, 饶文姬

(1.重庆大学 动力工程学院,重庆 400030;2.重庆杜克高压密封件有限公司,重庆 400039)

油封具有结构简单、紧凑、价格低廉、密封性好、随动性优良以及对被密封部件加工精度要求较低等特点,被广泛应用于工业领域[1]。油封是一种摩擦件,尤其是安装在曲轴、输入轴和输出轴等处的油封,其线速度很高,这必然使油封唇面产生高温和磨耗,如果温度高于橡胶材料准许的工作温度,会加速橡胶的变形和老化,导致油封的失效[2]。目前,大部分密封失效都是油封唇口的高温及与接触力有关的摩擦热所致[3]。因此,在油封工作过程中,为了保证油封的密封性能及使用寿命,必须将摩擦面上的温度最大值限制在允许温度以下。

为了更客观、准确地研究不同结构参数对摩擦面上温度最大值的影响,本文建立二维轴对称模型,分析了不同结构参数下摩擦面上的温度变化,为油封的结构设计及优化奠定了基础。

1 物理模型

1.1 计算模型

油封安装在旋转轴上,工作过程中将密封油腔与外界大气隔开,在轴与唇形油封间形成一层较薄的油膜,起到润滑与密封的作用。油封的泵吸效应[4]使接触区域的油膜发生往复的运动,由于流动较微弱,且厚度较薄,散热量较少,因此假定油封与轴直接接触。在不考虑动静偏心及重力的情况下,采用二维轴对称模型来模拟实际的三维散热[5]。计算模型如图1所示。

图1 计算模型

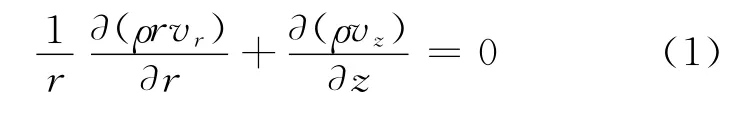

图1中,b为工作过程中油封与轴的接触宽度;R为轴半径;α、β分别为前唇角、后唇角。润滑油及空气在旋转轴的带动下运动,其中,润滑油为不可压缩流体,空气为可压缩流体,工作过程可认为是变黏度可压缩稳态流动,控制方程为:

连续性方程为:

动量方程为:

能量方程为:

为了完成流体控制方程的计算,定义了不同边界及接触面的热边界条件,即:润滑油左侧边界,T=333K;空气右侧边界T=313K;旋转轴左侧与润滑油的接触面T(r)=316r+313;旋转轴右侧与空气的接触面λ∂t/∂z=h(t-tf);润滑油及空气与旋转轴的接触面设定为热力耦合壁面,其余边界均为绝热边界。在唇形油封的动态分析过程中,载荷只有轴的旋转速度。

1.2 生热模型

油封以一定的过盈量安装在轴上,当轴旋转时,油封与轴之间发生相对运动,产生热量。当热量过多或散热性能较差时,摩擦面上会产生局部高温,造成橡胶烧蚀,导致油封失效[6]。因此摩擦面上的生热量是影响油封寿命的一个重要因素。由于其结构特性,油封安装后会对轴产生预紧力,工作过程中对轴产生抱轴力,剪切旋转轴面。生热量可以通过摩擦面上的剪切力乘以相应的线速度得到。不考虑油封安装过程的偏心,可以认为其在圆周上均匀分布。设抱轴力为N;摩擦因素为μk,本文取0.3;转速为n。生热量Q为:

2 数值方法

采用计算流体力学CFD的有限体积法对流体的流动及传热进行计算。首先使用GAMBIT软件对模型进行网格划分,由于润滑油侧及空气侧均有楔形尖角,因此将计算区域进行分区画网格,以保证网格质量[7]。然后利用Fluent软件对控制方程进行计算:采用二维稳态轴对称旋转模型和k-ε湍流模型,在计算区域内使用分离求解器将上述偏微分形式的控制方程离散为各个节点上的代数方程组,压强采用PRESTO!差值格式,对流项采用QUICK格式,能量、湍流等项均采用二阶迎风格式。压强速度的耦合采用SIMPLEC算法[8-9]。 当计算守恒变量残差小于10-4,则认为计算收敛。

计算过程中所需参数[6]为:tf=313K,h=10W/(m2·k)。材料物性参数见表1所列。其中,T为油温与参考温度的差值,参考温度[10]取293K。

表1 材料物性参数

3 结果与讨论

通过对轴径为190mm的车桥唇形油封进行数值计算,在改变轴旋转速度、前后唇角、接触宽度、抱轴力的情况下,计算了摩擦面上温度最大值的变化情况,分析了不同结构参数的影响。

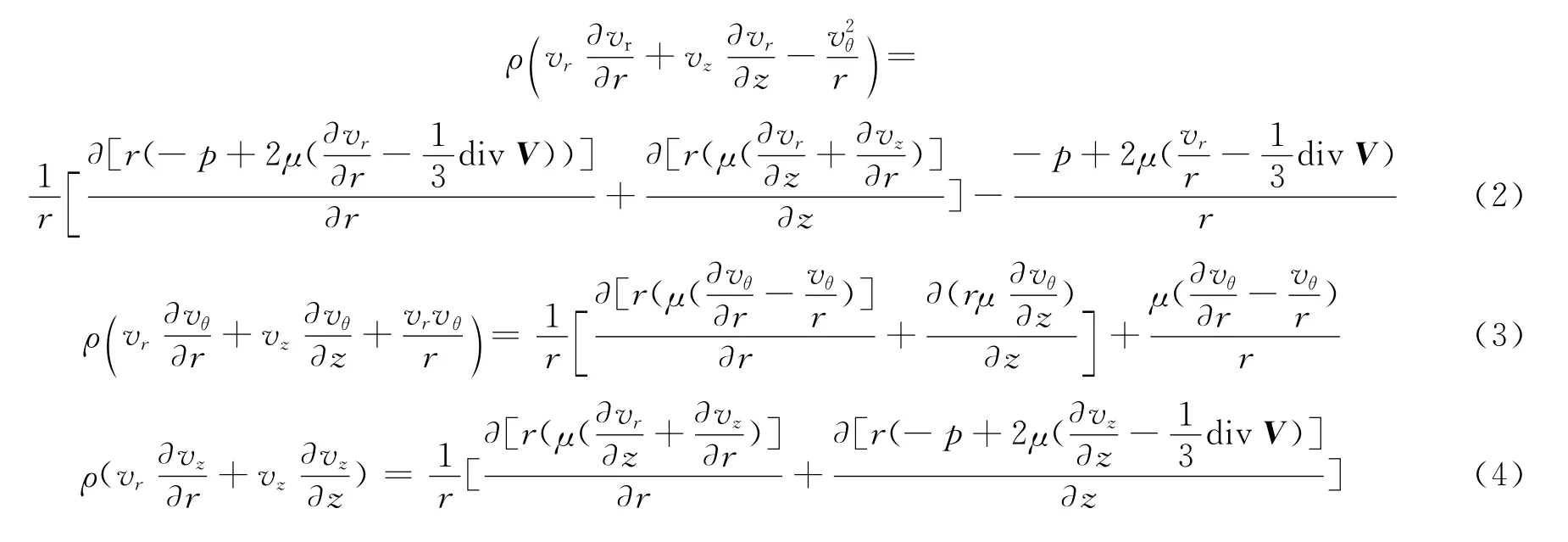

3.1 轴旋转速度对摩擦面上温度最大值的影响

由(6)式可知,随着轴速的增加,摩擦生热量逐渐增加;另外,轴速的改变带动旋转轴两侧流体速度的改变,强化了换热。由前人研究可知,流体在圆周方向有较大的速度,在轴向及径向的速度较小,随着轴速的增加,流体的旋转速度增加,在轴旋转过程中,两侧流体的变化幅度基本一致,靠近轴的流体速度较大,远离轴的流体速度较小,以致接近于0,由于黏性作用,流体的速度小于轴速。因此,在摩擦生热及散热的综合作用下,随着轴速的增加,摩擦面上的温度最大值逐渐升高,如图2所示。

图2 不同转速下摩擦面上温度最大值的变化

3.2 前唇角、后唇角对摩擦面温度最大值的影响

油封工作过程中,由于前、后唇角的大小关系,在靠近接触面的润滑油侧产生Gortler-Taylor漩涡[2],防止润滑油泄漏。

取抱轴力40N,接触宽度0.5mm,随着轴速的增加,不同前唇角、后唇角下摩擦面上的温度最大值如图3所示。

图3 不同前、后唇角下摩擦面温度最大值的变化

在前唇角35°~55°的变化过程中,摩擦面最大温度值逐渐降低。由于摩擦生热量主要通过旋转轴散失,通过润滑油及空气的散热量较少,因此最大温度值变化幅度较小,在轴速增加的过程中,变化幅度有所增加。在后唇角15°~30°的变化过程中,摩擦面上的温度几乎没有变化,这是因为虽然后唇角的增大强化了与空气的换热,但空气的换热系数较低,带走的热量较少。

3.3 接触宽度对摩擦面温度最大值的影响

油封安装在旋转轴上,形成一个具有一定宽度的摩擦面,摩擦面宽度过小会造成油封的泄露,造成密封失效;宽度过大会增大与轴的摩擦,增加生热量,导致摩擦面上出现过高的温度。取径向力40N,前唇角45°,后唇角30°,随着轴速的增加,不同接触宽度下摩擦面上的温度最大值变化如图4所示。从图4可以看出,在摩擦生热量不变的情况下,随着摩擦面宽度的增加,最大温度值逐渐降低,且随着轴速的增加,宽度的变化对温度的影响逐渐增大。

图4 不同接触宽度时摩擦面上温度最大值的变化

3.4 抱轴力对摩擦面温度最大值的影响

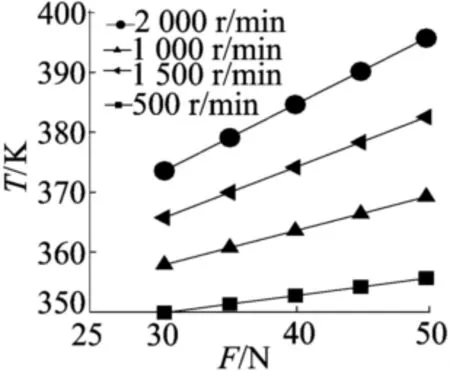

油封以一定的过盈量安装在轴上,当轴旋转时,油封对轴产生抱轴力。抱轴力的增大使油封唇口与轴表面之间的摩擦扭矩增加,增大了油封唇口与轴之间的摩擦,更多的机械能转变为热能,积聚在摩擦部位,使得摩擦面的温度升高,加速了唇口的老化、变硬和磨损,影响油封的使用性能和寿命。

取前唇角 45°,后唇角 30°,接触宽度0.5mm,随着轴速的变化,不同抱轴力下摩擦面上的最大温度值如图5所示。在相同转速下,随着抱轴力的增加,摩擦面温度最大值逐渐增加。随着轴速的增加,温度增加的幅度逐渐变大。

图5 不同抱轴力下摩擦面温度最大值的变化

4 结 论

采用二维轴对称模型对车桥旋转唇形油封工作过程中在不同结构参数下摩擦面上的温度变化进行模拟,得出以下结论:

(1)随着轴速的增加,摩擦面上的温度最大值逐渐增加。随着前唇角的增大,摩擦面上的温度最大值逐渐降低,幅度较小,随着轴速的增加,变化幅度逐渐增大,前唇角对摩擦面温度最大值的影响较小;随着后唇角的增加,摩擦面上的温度几乎没有变化,后唇角对摩擦面上温度最大值几乎没有影响。随着宽度的增加,摩擦面上的温度逐渐降低,在宽度较小时,变化趋势较弱,随着宽度的增加,温度下降幅度增加。随着轴速的增加,宽度对温度最大值变化的影响逐渐增强。

(2)摩擦面上的温度最大值随着抱轴力的增加而增加,且随着轴速的增加,温度增加的幅度逐渐变大。轴速、前唇角、后唇角的变化是从散热方面改变摩擦面的温度,摩擦面宽度、抱轴力是从摩擦生热方面改变摩擦面温度。其中,轴速、接触宽度及抱轴力对摩擦面温度的影响较为显著。

[1]张建斌,郦华兴,姜 敏.提高旋转轴油封性能的方法[J].橡胶工业,2001,48:548-551.

[2]Yang A S,Wen C Y W,Tseng C S T.Analysis of flow field around a ribbed helix lip seal[J].Tribology International,2009,42(5):649-656.

[3]Chung K K,Shim W J.Analysis of contact and thermal behavior of lip seals[J].Tribology International,1996,30(2):113-119.

[4]谭 晶,周 华,杨卫民,等.油封动态密封性能的分析[J].特种橡胶制品,2008(1):44-49.

[5]李建国,丁玉梅,谭 晶,等.油封密封性能的有限元分析[J].润滑与密封,2006(10):116-119.

[6]杨建恒,张永振.滑动干摩擦的热机理浅析[J].润滑与密封,2005,5:173-177.

[7]孙金迅,左承基.天然气脱硫催化器扩张角对流场的影响[J].合肥工业大学学报:自然科学版,2007,30(10):1299-1302.

[8]王福军.计算流体力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:39-45.

[9]韩占忠,王 敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:14-19.

[10]Mohamed H A M,Dominique B.Analysis of three-dimensional non-axisymmetric elastic effects of the lip on the thermoelastohydrodynamic radial lip seal behaviour[J].Engineering Tribology,2007,284:859-868.