CK6136车床主轴刚度研究

2011-08-26黄应勇

黄应勇

HUANG Ying-yong

(柳州职业技术学院,柳州 545006)

0 引言

随着科学技术的发展,超高速切削、超精密加工等技术的应用,对数控机床的各个组成部分提出了更高的性能指标。主轴部件是机床的重要部件之一,它的动力特性对整机的切削加工能力和加工精度有直接影响[1]。为了全面了解数控车床主轴刚度分布情况,发现薄弱环节和过剩部位,提高刚度、减轻重量、降低成本,提供必要的改进设计依据,有必要对某厂CK6136数控车床的主轴刚度进行研究。

本文利用有限元分析方法对主轴部件静、动态特性做符合实际的预测并提出改进措施,进而提高产品设计成功率、缩短产品开发周期,提高数控车床产品的设计水平。

1 主轴部件有限元分析模型的建立

1.1 主轴部件结构

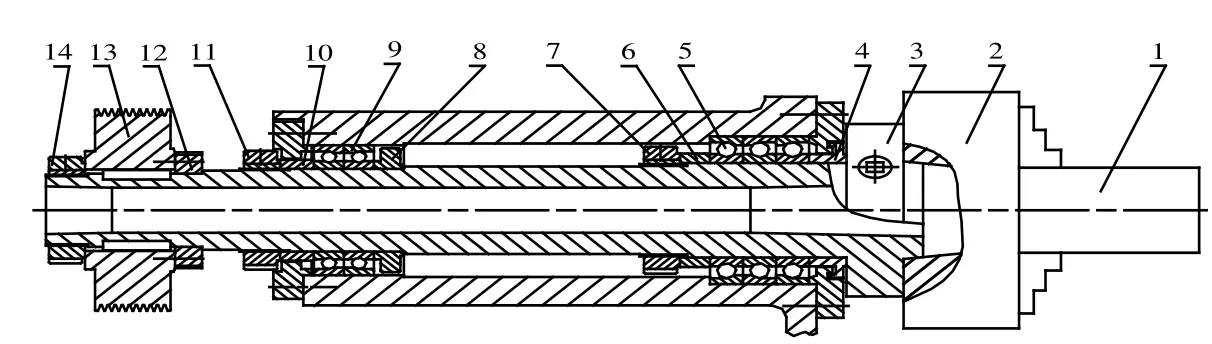

图1 主轴部件结构简图

CK6136主轴部件的结构简图如图1所示,在主轴上面安装传动皮带轮、轴承组件、轴承隔套、锁紧螺母等零件,主轴是一个多阶梯空心圆柱体。主轴部件前端部承受切削力,后端承受传动皮带轮作用力,其端部安装三爪自定心卡盘,前轴承组件型号7016ACTBTP4角接触球轴承,后轴承组件型号为7014ACDBP4。

1.2 轴承支承刚度的确定

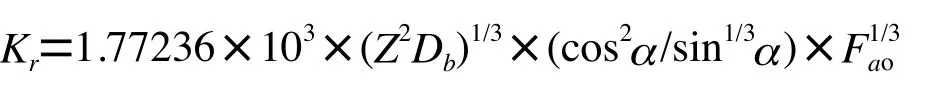

在本文研究中,需要确定轴承的径向刚度,对于角接触轴承,在已知轴向预紧力前提下,轴承径向刚度Kr 可按下式计算[2]

跟据已知条件可得:前轴承Kr1=546296 (N/mm) 后轴承Kr2=486721 (N/mm)

1.3 主轴部件结构的简化

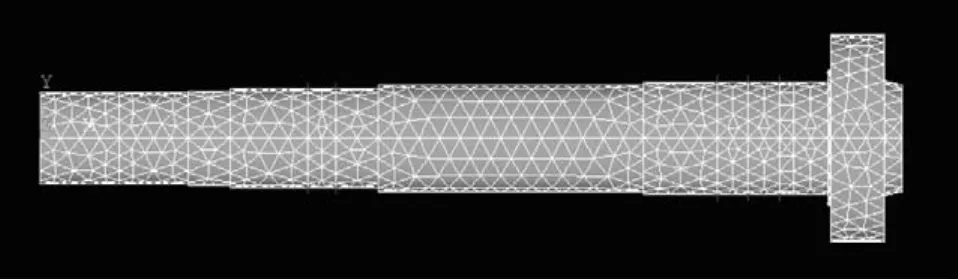

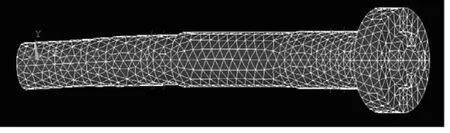

对于主轴部件中某些不重要的几何特征经过一定简化之后,方可进行有限元分析,有利于提高网格划分质量和分析速度,它对分析结果不会产生太大的影响。据此在ANSYS软件PREP7处理器中建立主轴三维实体模型,如图2所示。

2 主轴三维实体模型分析条件的确立

2.1 单元类型选择及结构剖分

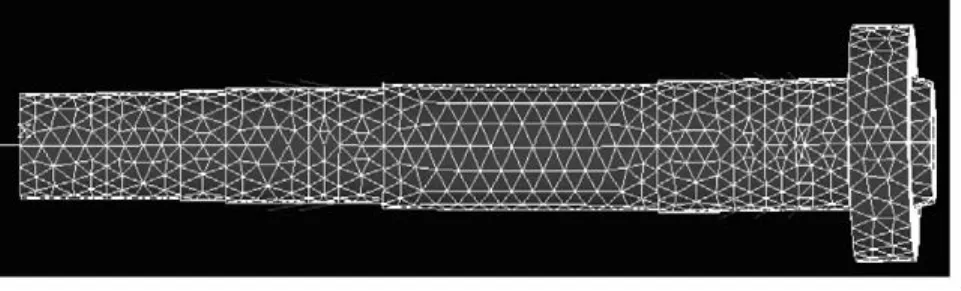

本文研究的CK6136主轴部件易采用三维实体等参元建立有限元分析模型。在结构剖分过程中,遵循以下几个原则:1)不连续处自然分割;2)几何形状的近似;3)单元形态的选择;在本论文研究中,应用ANSYS软件前处理中自动划分网格功能,划分结果如图3所示。

图2 CK6136主轴三维实体模型图

图3 CK6136主轴网格划分图

根据以上三项原则,可将主轴部件离散为若干个实体单元,5个弹簧元素单元模型,如图4所示。

图4 主轴部件三维实体模型图

2.2 载荷条件的确定

1)约束条件,在前支承处将X向约束置于角接触球轴承作用线与主轴回转轴线的交点上,同时限制该点在Z向运动。

2)切削力的等效简化,可以把作用主轴端部向上的力F 认为是集中载荷。

根据图5可计算出作用主轴端部向上的力F。

图5 切削力的等效简化图

跟据平衡方程式,可求得:

作用主轴端部向上的力:

3)皮带轮作用力简化,将其作用力简化成集中载荷力,其作用点在皮带轮中心位置,其作用力Fr大小跟据计算得1719 N。

2.3 附加质量的处理及材料特性表

1)主轴部件上的零件附加质量的处理,因挡油套、锁紧螺母、隔套的质量较小可忽略不计。

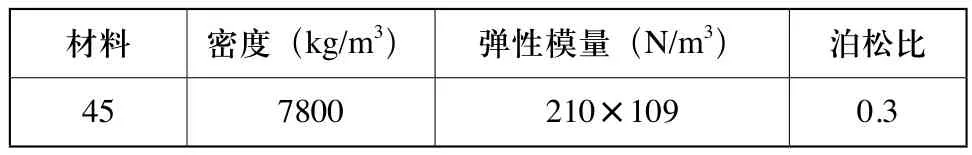

2)材料特性表,如表1所示。

表1 材料特性表

3 主轴部件三维实体模型静态有限元分析

3.1 静态分析

根据资料推荐:在额定载荷的作用下,卧式车床主轴前端静刚度推荐值为120牛顿/微米[3],以此来判断设计是否符合要求。

跟据主轴部件三维实体单元模型静态有限元分析得:主轴Y向受力变形云图,如图6所示;主轴Z向受力变形云图,如图7所示。

图6 主轴部件Y向受力变形云图

分析变形图得:

主轴Y向轴端最大变形量为:dy=3.92μm;主轴Z向轴端最大变形量为:dz=2.85μm。主轴端部处总的变形量d 为:4.85μm

Fzy/d=2532/4.85=522 (N/μm)>120 N/μm

因此机床主轴结构的刚度满足机床设计要求。

图7 主轴部件Z向受力变形云图

3.2 静态分析结果

1)在主轴部件的变形中,主轴尾部的变形量最大;

2)后支承轴承的变形量比前支承轴承的变形量要大,因此增大后轴承的刚度可减少主轴端部的变形量。

3.3 频率分析

对主轴部件动态特性影响较大的主要是前几阶模态,在本课题研究中,计算主轴部件前五阶固有频率。

分析的结果,主轴部件前五阶主振型及固有频率值如表2所示。主轴部件三维实体单元模型主轴部件一、三、五振型图,如图8、图9、图10所示。

表2 主轴部件三维实体单元模型前五阶主振型及固有频率

图8 主轴部件三维实体模型一阶振型图

图9 主轴部件三维实体模型三阶振型图

图10 主轴部件三维实体模型五阶振型图

3.4 频率分析结果

1)主轴部件一阶固有频率值较大,说明该部件抗振性较好。

2)振型说明:在三维实体单元模型中,主轴部件一阶振型为尾部Z向摆动,二阶振型为尾部Y向摆动,三阶振型为头部Z向摆动,四阶振型为头部Y向摆动,五阶振型为X轴向前后颤动。

4 结论

在本文研究中,应用ANSYS软件系统建立了三维实体单元模型,计算了主轴部件端部变形、固有频率,进行了数控车床CK6136主轴部件静、动态分析,得出了主轴部件端部变形值和静变形曲线、主轴部件前五阶主振型和固有频率。求得主轴前端静刚度值为522 N/μm,原结构设计方案能满足设计要求。但是存在薄弱环节,即后支承轴承刚度偏小,其对主轴部件变形影响最大。提高后支承轴承刚度能够显著地降低主轴端部的静变形值,为下一步改进产品设计提供理论依据。

[1]何邦贵, 杨朝丽. 滚动轴承参数对主轴动力特性影响的研究[J]. 昆明理工大学学报, 1999.6, 24(3): 59-63.

[2]戴曙. 机床滚动轴承应用手册. 北京: 机械工业出版社,1993: 165.

[3]李洪. 实用机床设计手册. 沈阳: 辽宁科学技术出版社,1999: 926-929.