铁路路基工程的现场试验检测

2011-08-26吴声宏新疆生产建设兵团建筑工程科学技术研究院有限责任公司新疆乌鲁木齐830054

吴声宏(新疆生产建设兵团建筑工程科学技术研究院有限责任公司,新疆 乌鲁木齐 830054)

随着我国《中长期铁路网规划》及《调整规划》的出台,铁路建设又迎来了新一轮的高潮。铁路作为国民经济的大动脉,在中国经济平稳较快发展中肩负着重大责任,作为铁路工程的主体,路基工程的质量尤为重要。本文从路基工程现场试验检测的角度论述了用不同的检测方法对路基工程质量的控制。

1 路基检测前准备工作

1)根据国家及铁道部有关工程检测的法规、标准及项目合同要求,编制试验检测计划和作业指导书。

2)进行检测前仪器、设备的调试,确认设备的标定是否有效,确保仪器设备能够正常使用。

3)检测前应收集齐全相关信息:①检查被检路基填料的土工试验报告、填料名称,确定检测项目;②根据待检路基部位确定检测频率、数量及指标;③明确报检的路基里程及被检施工标段。

2 检测方法

2.1 地基系数K30 试验

1)试验检测仪器包括:刚性承压板、千斤顶、百分表或位移传感器、基准支架和反力装置。

(1)刚性承压板:钢质,板厚:T ≥22mm、直径D=300mm(+1.4~0mm)、不圆度及上下两面的不平行度为0.3%,下底面光洁度不应低于二级。

(2)千斤顶:5 吨级,带有精密压力表(精度1%)。

(3)百分表或位移传感器:全量程不应小于10mm,最小刻度为0.01mm。

(4)基准支架:由3m的杆件和支脚组成,杆上固定百分表。

(5)反力装置:如果是集装式专用试验车,可利用试验车自重、采用汽车或压路机作为反力。

2)现场检测

(1)根据测试要求合理选择测点位置。

(2)进行场地测试面平整。

将承载板放置于测试地面上,应使承载板与地面良好接触,必要时可铺设一层2~3mm 薄干砂。应注意保持试验主体的原始状态,避免松动大颗粒的碎石或石块,安装时不得对测点表面进行压实,当测试面处于斜坡上时,应将承载板支撑面做成水平面。

(3)安装加载装置和测量装置

先放置承载板,利用承载板上水准泡或水平尺来调整承载板水平,将反力装置承载部位安置于承载板上方,并加以制动,承载板外侧边缘与反力装置支撑点之间的距离不得小于1m;然后将千斤顶放在承载板的中心位置,使千斤顶保持垂直,用加长杆和调节丝杆使千斤顶顶端球铰座与反力装置承载部位紧贴,组装时应保持千斤顶垂直不出现倾斜;再安置测桥,测桥支撑座应设置在距离荷载板外侧边缘及反力装置支承点1m以外,测表的安放必须相互对称,并且应与荷载板中心保持等距离。

(4)加载试验

预先施加0.01MPa 荷载约30s,稳定后卸除荷载,读取百分表读数作为下沉量的初始读数或将百分表调零;再以0.04MPa的增量逐级加载,每增加一级荷载,当1min的沉降量不大于该级荷载产生的沉降量的1%时,读取荷载强度和下沉量读数,然后增加下一级荷载。

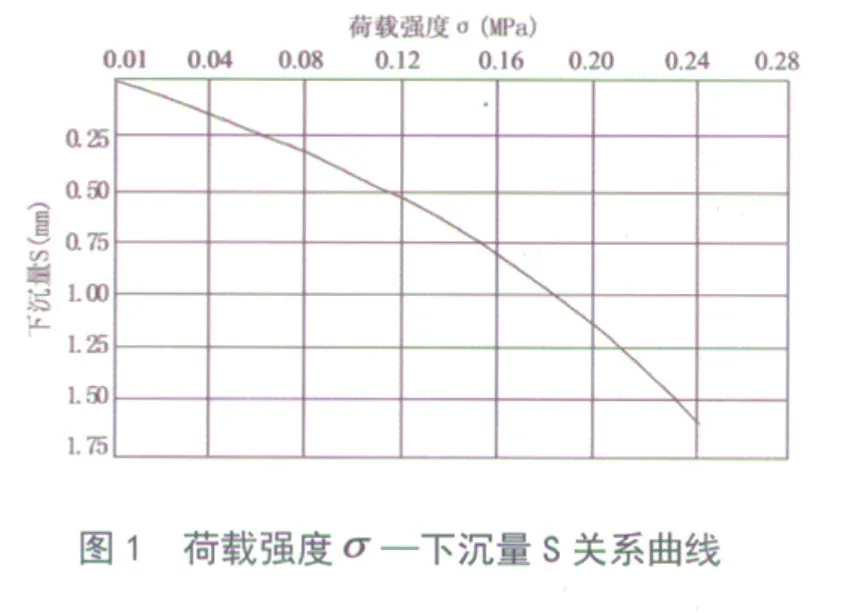

当总下沉量超过规定的基准值(1.25mm),或荷载强度超过估计的现场实际最大接触压力,或达到地基的屈服点,试验即可终止。当试验过程荷载板严重倾斜,应将试验点下挖相当于荷载板直径的深度,重新进行试验。

3)资料处理

(1)绘图及计算工作

式中:K30—地基系数(MPa/m),计算取整数;

σs—荷载强度(MPa);

2.2 变形模量Ev2 试验

1)检测仪器 :变形模量Ev2 测试仪器应包括承载板、反力装置、加载装置、荷载量测装置及沉降量测装置。

(1)荷载量测装置的量测表量程应达到最大试验荷载的1.25 倍,最大误差应不大于1%,显示值应能保证承载板上的荷载有效位至少达到0.001MPa。

(2)沉降量测装置应符合以下要求:

测桥的测量臂可采用杠杆式或垂直抽拉式,测量臂应有足够的刚度。承载板中心至测桥支撑座的距离应大于1.25m。杠杆式测量臂杠杆比可在1:1 至2:1 范围内选择,选定后不得改变。沉降量测表最大误差不应大于0.04mm,分辨率应达到0.01mm,量程不应小于10mm。

2)现场检测

(1)场地测试面应进行平整,并使用毛刷扫去表面松土。当测试面处于斜坡上时,应将承载板支撑面做成水平面。

(2)测试仪器安装应符合下列要求:

先将承载板放置于测试点上,使承载板与地面完全接触,必要时可铺设一层2~3mm 薄干砂,同时利用承载板上水准泡来调整承载板水平;然后将反力装置承载部位安置于承载板上方,并加以制动。承载板外侧边缘与反力装置支撑点之间的距离不得小于0.75m;再将千斤顶放在承载板的中心位置,使千斤顶保持垂直,用加长杆和调节丝杆使千斤顶顶端球铰座与反力装置承载部位紧贴。

安置测桥时应将沉降量测装置的触点自由地放入承载板上量测孔的中心位置,沉降量测表必须与测试面垂直。测桥支撑座与反力装置支撑点的距离不得小于1.25m。

试验过程中测桥和反力装置不得晃动,沉降量测装置应用遮阳挡风设施。预加载时,应预先加0.01MPa 荷载约30s,待稳定后卸除荷载,将沉降量测表读数调零。

加载与卸载应符合以下要求:变形模量Ev2试验第一次加载应至少分6 级,并以大致相等的荷载增量(0.08MPa)逐级加载,达到最大荷载为0.5 MPa 或沉降量达到5mm 时所对应的应力后,再进行卸载。承载板卸载应按最大荷载的50%、25%和0 三级进行。卸载后,按照第一次加载的操作步骤,并保持与第一次加载时各级相同的荷载进行第二次加载,直至第一次所加最大荷载的倒数第二级。每级加载或卸载过程必须在1min内完成。加载或卸载时,每级荷载的保持时间为2min,在该过程中荷载应保持恒定。试验中若施加了比预定荷载大的荷载时,应保持该荷载,并将其记录在试验记录表中并加以注明。

3)资料处理

根据试验结果绘制应力-沉降量曲线,应力-沉降量曲线上应用箭头标明受力方向。

第一次加载和第二次加载所得到的应力-沉降量曲线,可用下式表达:

式中:σ—承载板下应力(MPa);S—承载板中心沉降量(mm);

a0—常数项(mm);

a1—次项系数(mm/MPa);

a2—次项系数(mm/MPa)

应力-沉降量曲线方程的系数是将测试值按最小二乘法计算得到的。用于计算系数的方程式为

式中iσ,Si(i=1,2,3,…..,n)分别为每级荷载的应力和相应的承载板中心沉降量测试值。

变形模量Ev 是通过应力-沉降量曲线在0.3σ1max和0.7σ1max之间割线的斜率确定的,变形模量应按下式计算:

式中Evi—变形模量(MPa);

r—承载板半径(mm);

σ1max—第一次加载最大应力(MPa)。

2.3 压实系数和孔隙率

1)试验方法:灌砂法

2)试验检测仪器:密度测定器(包括容砂瓶、灌砂漏斗和底盘);天平;土样筛;标准砂;其他:小铁锹、小铁铲、盛土容器等。

3)现场检测

先将选定试坑位置处的地面铲平,其面积略大于试坑直径150mm,按试坑直径划出坑口轮廓线,在轮廓线内下挖至要求深度200mm 处,边挖边将挖出的土放入盛土容器内,称土的质量,然后取代表性土样测定含水率。再向容砂瓶内灌满标准砂,关阀门,称灌满标准砂的密度测定器的总质量。最后将密度测定器倒置于挖好的坑口上,打开阀门,使密度测定器内的标准砂流入坑内,当密度测定器内标准砂停止流动时关闭阀门,称密度测定器和剩余标准砂的质量,并计算灌满试坑所用标准砂的质量。

4) 资料处理

根据下列公式计算:

式中ρ—填土的湿密度(g/cm3);

ρd—填土的干密度(g/cm3);

ρdmax—填土的最大干密度(g/cm3);

mp—取自试坑内土的质量(g);

Vp—试坑体积(cm3);

ω—填土含水率(%);

G —填土颗粒密度(g/cm3)。

2.4 动态变形模量Evd 试验

1)动态变形模量测试的工作原理

动态弹性模量Evd 是指土体在一定时间、大小的竖向冲击力作用下抵抗变形能力的参数。动态变形模量测试仪的工作原理:采用一定质量的落锤,从一定高度自由落下,通过阻尼装置、承载板,对路基产生瞬间的冲击,使路基产生沉陷。也就是采用一定质量的落锤,从一定高度自由落下,模拟列车运行时对路基产生的动荷载效应冲击路基,在冲刷能相同的条件下,测试路基的垂直变形值,以此计算路基的动态变形模量Evd 指标。从理论上讲,路基碾压越密实,沉陷值越小,路基的动态变形模量Evd 值越高;反之,路基的Evd 值越低。

动态变形模量测试仪的测试深度,即落锤自由下落对路基产生的冲击影响深度,也是该测试仪的主要技术指标和研究内容之一。落锤的质量和落高是决定冲击影响深度的主要因素,落高一定时,落锤越重,影响土体的深度越深,反之则越浅。但对于便携式测试仪来说,落锤太重,不便于携带。所以在研制时,采用直径为30cm的承载板,10kg的落锤。落锤从一定高度自由落下,通过阻尼装置、承载板对路基产生冲击,再通过在土体中不同深度处分层埋设压力和的试验方法,测试沿土层深度方向锤击能量衰减的程度,来确定冲击影响深度。根据测试数据分析,锤击能量的大部分(约70%)消耗在40cm 厚的土层内。因此可以得出落锤冲击路基的影响深度为40~50 cm,满足路基施工中每层填土碾压后30cm的分层检测要求。

2)检测仪器 :动态变形模量测试仪器由加载装置、载荷板和沉陷测定仪三部分组成。

(1)加载装置主要由挂(脱)钩装置、落锤、导向杆、阻尼装置等部分构成;

(2)荷载板主要由圆形钢板和传感器等部分构成;

(3)沉陷测定仪主要由信号处理、显示、打印机和电源等部分构成。

沉陷测试范围:(0.1~2.0)mm±0.05mm。

3)现场检测

(1)荷载板放置在平整好的测试面上,安装上导杆并保持垂直。

(2)将落锤提升至(脱)挂钩装置上挂住,然后使落锤脱钩自由落下,当落锤弹回时将其抓住并挂在(脱)挂装置上。按此操作进行3 次预冲击。

(3)进行3 次冲击测试,作为正式测试记录。测试时应避免承载板的移动和跳跃。

4)资料处理

试验结果按下式计算动态变形模量:

式中:Evd—动态变形模量(MPa),精确至0.1MPa;

r—荷载板半径(mm),r=150mm;

σ—荷载板下最大动应力,σ=0.1MPa;

S—实测荷载板下沉降量(mm)。

取3 次冲击测得的平均值S 计算Evd,作为该测点的测试值。

在试验记录表格中应附有动态变形模量测试仪打印出的实测结果及实测s-t (沉陷-时间)曲线。

3 结论

路基的施工质量关系到整个工程的质量、进度和列车运行安全,而运用科学的试验检测方法是保证路基工程施工质量的重要措施之一。在路基工程施工中,土体压实是一个最基本的问题,通过对以上试验检测方法的分析,可以看出仅用密实度指标来检测和判断路基的质量有其局限性。因此,在检测密实度的基础上,将强度及变形指标作为反映路基承载力的压实标准,是国内外路基施工质量检测技术的发展方向,而传统的强度及变形参数指标通过静态平板荷载试验测得,即检测地基系数K30,但路基实际承受的荷载不仅有静荷载,还有列车运行时对路基产生的动荷载,特别是高速铁路,动荷载产生的冲击力对路基的影响更为明显。所以铁路路基施工质量的检测不仅要考虑静荷载作用下的检测,同时也应当考虑到动荷载的作用下的检测。综合国内外铁路路基的现场试验检测方法,可以归纳为两类,一类是密实度质量的检测,如压实度、孔隙率;一类是强度和抗变形能力的检测。K30、Ev2 是考虑路基承受静荷载的现场试验检测方法,而Evd 则是考虑到路基承受动荷载作用下的检测方法,把两种方法统一用到路基现场的质量控制中,是目前我国铁路路基现场试验检测的方向。

[1]铁路工程土工试验规程,TB10102-2004

[2]铁路工程地质原位测试规程,TB10018-2003

[3]变形模量Ev2 检测规程,铁建设[2005]188 号

[4]动态变形模量Evd 测定仪,JJG198-2008

[5]客运专线铁路路基工程施工质量验收暂行标准,铁建设[2005]160 号