节能车车架设计研究

2011-08-21武柏年黄小海王国丽

武柏年,黄小海,王国丽

(北京理工大学机械与车辆学院,北京100081)

所研究的对象为北京理工大学节能车队参加“本田中国节能竞技大赛”的节能车.该比赛以赛车完成相同路程耗油多少为依据进行评分,因而,相比于普通车辆,节能车更注重于车身的简单化和轻量化.

为了减少风阻,节能车在设计时着重减小宽度和高度,因而在结构上纵向和横向布置很紧密,同时为了降低重心以保证行驶稳定性,车架距地面距离一般为10cm左右,这样使得布置减震装置的空间很小.而目前的节能车车架设计主要集中于保证车架具有足够的刚性,对于振动问题的处理则限于在车架和发动机、轮胎之间加橡胶垫.但在实际行驶的过程中,当车速较高时,驾驶员会感觉到车身和把手处有很大的振动,影响驾驶员的舒适性和正常发挥.要想在当前的基础上进一步降低振动的程度,有必要通过对车架进行优化设计来实现.

首先对整车进行建模及谐响应分析,由车身关键点处的谐响应分析结果得到共振点对应频率,然后,对该频率相应的模态进行分析,发现引起振动的主要原因,并以此为依据进行车架结构的优化.

1 整车三维有限元模型的建立及验证

1.1 整车三维有限元模型的建立

根据节能车实际尺寸,利用ProE软件建立整车三维模型,见图1.简化原则如下:

①焊接和螺栓连接部位视为刚性连接.

②发动机和人体模型保证质量分布与实际大体相同[1].

③人与车接触处处理成固连.

④实际的轮圈为辐条式,简化成圆盘式,加肋板保证横向刚度.

图1 整车三维模型

把几何模型导入HyperMesh,采用solid45单元建立整车有限元模型[2],单元数为1 473 881个,节点数为42 659个,有限元模型如图2.

图2 有限元模型

人的弹性模量:由于人的弹性模量设置对计算效率影响很大,但对计算结果影响很小,为了减少计算量,通过实验发现当将人的弹性模量设置为30 MPa时,可以达到较好的效果.

设轮胎内的气体为理想气体,则P·V=const,取P·V=1,则,可得

式中:E为轮胎的弹性模量,MPa;P为轮胎内气体压强,MPa;V为气体体积,m3.当轮胎充满气时,压强为0.5 MPa,所以,取轮胎的弹性模量为0.5 MPa.

整车各材料参数见表1.

表1 材料设置

1.2 整车模型的验证

1)整车试验结果

发动机的工作转速范围:900~4 200 r/min.在实际试车过程中发现,车身振动主要出现在两个转速范围:900~1 800 r/min和3 000~4 200 r/min.对应的频率范围分别为15~30 Hz和50~70 Hz.在第1个频率范围内,车身的主要振动形式为座位处的振动;在第2个频率范围内,车身的主要振动形式为把手处的振动,且对于发动机左置的情况,右把手处的振动较左把手剧烈.

2)整车仿真及结果对比[3]

由于比赛的场地为上海国际赛车场,路况很好[4],而车身刚性较大,因而整车固有频率比行驶过程中路面激励频率大,车身的振动主要来自于发动机的振动[5].

使用ANSYS软件进行分析.激励施加于发动机顶部,为30 N的简谐力,方向竖直向下,同时对整车施加重力.对轮胎的底部施加全约束,以此作为边界条件[6].

由于人所感受到的振动主要来自于把手和座位(具体位置见图1).因而谐响应分析中选取把手和座位处的节点来得到对应的分析结果.

运用ANSYS进行谐响应分析,结果见图3.

图3 原车身谐响应结果对比

由图可以看出仿真结果与试车结果相符合,在低频时,座位相对振的较厉害,在高频时,把手相对振得厉害.同时右车把振动比左车把厉害,且把手处的振幅较座位和靠背处的振幅大,由此可以认为建立的有限元模型是正确的.

2 结构优化及仿真结果分析

2.1 整车模态分析

在发动机上部施加垂直简谐激励,通过谐响应分析得到车架共振频率,分别为26 Hz、40 Hz、64 Hz,各阶振型如图4-图6所示.

图4 26 Hz振型图

该阶模态主要振动形式是车身的后半部分的相对于车身前部的弯曲振动,弯曲点为车身前部靠近前轮处两斜拉杆的交点.该振型反应了车身在该弯曲点处刚度的不足.

图5 40 Hz振型图

该模态下的振动主要为前轮处的扭转振动,主要扭转点也集中在车身前部的两斜拉杆的交点处.

图6 64 Hz振型图

此频率的主要振动在动态显示中表现为车架前后部的分别变形以及车身的扭转,轮胎的变形相对之前并不占据绝对地位.由图可以看出,车架后部左侧杆和车架前部右侧杆的变形较对侧严重,显示存在扭转,扭转主要发生在车架前部,同时在后部也存在.整个车架也存在弯曲刚度上的不足,在纵向上有大的变形.

2.2 车架结构优化

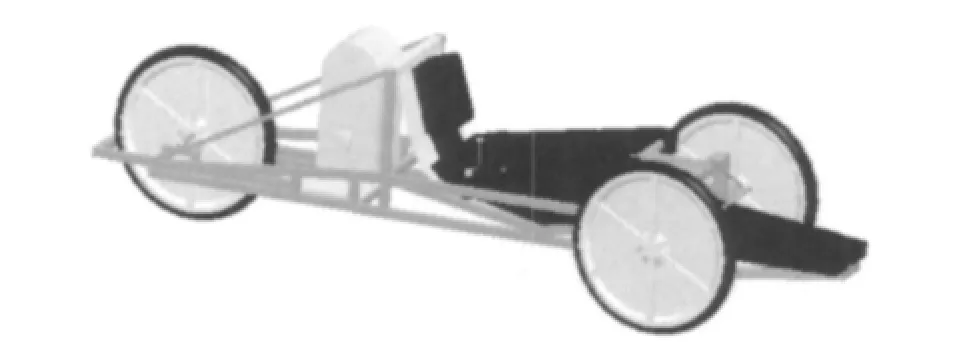

由车架的谐分析及模态分析结果可知,该车架结构上存在不足,需要进行结构优化.将主要改进方向定为提高车身的弯曲刚度和扭转刚度上,同时对车身中间的竖杆进行加强.经过多种方案的分析比较,提出车身设计方案,见图7.

图7 改进方案

具体改进点为:

①车架前部将原有三角形结构变为桁架结构,加强车架前部刚度.

②车架后部三角形结构内部加两根竖杆加强车架后部刚度.

③设置斜拉杆加强中间立杆的弯曲刚度.

④将车身材料由壁厚为2 mm的28mm×32mm铝杆换成壁厚1 mm的25mm×25mm的铝杆,在结构上更轻,同时提高刚度[7].

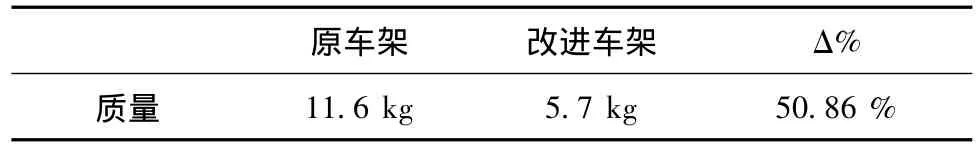

改进前后车辆的质量变化见表2.

表2 原车身与改进方案的质量对比

2.3 结果分析

对改进车身进行谐响应分析,并与原车身分析结果对比,结果如图8所示.

由图可以看出,车架改进后,有以下优点:

①降低了高频处也即55~70 Hz之间的振动的峰值,由于此时对应发动机的转速为3 300 r/min至4 200 r/min,车速较高,因而,对于提高驾驶性能有较大好处[5].

②对于左右把手和座位处,降低了各共振点处的幅值.

图8 改进前后谐响应结果对比

3 结论

1)车架质量减轻.由于优化前后,整车除车架外的配件保持不变,因而可以使整车重量大幅减小,更加省油.

2)减小了高频的振动.相比于原车架,在发动机转速较高,车速较大时,振动的减小使车辆的舒适性得到很大的提高,也使驾驶员能以更好的心态实施驾驶策略.

[1] 王国丽,朱清乐,刘树辉,等.汽车空气悬架平顺性仿真研究[J].车辆与动力技术,2011(2):38-41.

[2] 韩同群 .基于HyperWorks的重型自卸汽车车架有限元分析和改进设计[J].重庆工学院学报,2006,20(8):24-27.

[3] 李湘宁,余传文,赵 旗 .应用ANSYS进行汽车车架结构优化设计的探讨[J].沈阳航空工业学院学报,2006,23(3):20-23.

[4] 王 羽,李陆山,顾 方 .挑战一升,环保一生——记2009年第3届 Honda中国节能竞技大赛[J].摩托车技术,2009(11):50-53.

[5] Singiresu S.Rao.机械振动[M].李欣业,张明路,译.北京:清华大学出版社,2009.

[6] 何耀华,杨 灿,王桂姣.基于ADAMS的节能车模态分析[J].天津汽车,2008(12):32-34.

[7] 周建美,王桂姣.基于有限元分析的节能车车架轻量化设计[J].天津汽车,2008(9):72-74.