基于新型测试系统的发动机匹配测试方法

2011-08-16屈大勇杨信刚武玉臣梁成奇

屈大勇,杨信刚,武玉臣,梁成奇

(潍柴动力股份有限公司,山东潍坊261001)

随着发动机与整车匹配工作的不断深入,发动机外围系统与发动机的匹配测试越来越受到各整车厂的重视。

笔者主要介绍空滤器、中冷器、消音器、散热器及其匹配管路在整车实际运行时的匹配测试方法以及先进测试设备的应用。根据发动机外围附件的性能对发动机性能的影响工况不同,将以标定点和最大扭矩点2个工况来进行分析;根据其考察点的不同,又将以压力降和散热能力2个方面来评价。

1 各系统对发动机性能的影响及匹配要求

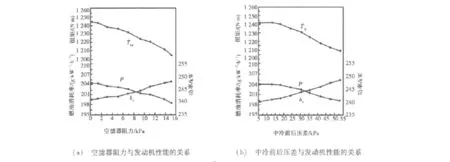

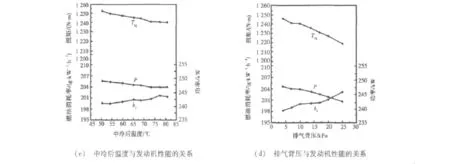

以潍柴WP10.336柴油机为例,在试验台架上测试空滤器、中冷器、消音器、散热器的性能对发动机动力性的影响结果如图1[1]:

图1 各参数对发动机性能影响关系Fig.1 Relationship between parameters and engine performance

由图1可以看出,柴油机随着空滤器阻力增大、中冷前后压差增大、中冷后温度升高及排气背压的增大,均出现功率下降、油耗上升的趋势。

空滤器阻力从0到15 kPa,阻力每升高1 kPa,功率下降0.52 kW,油耗升高0.36 g/(kW·h);中冷前后压差从5 kPa到53 kPa,每升高1 kPa功率下降0.13 kW,油耗升高0.13 g/(kW·h);中冷后温度从50℃到80℃,每升高1℃,功率下降0.07 kW,油耗升高0.05 g/(kW·h);排气背压从4 kPa到25 kPa,每升高1 kPa,功率下降0.25 kW,油耗升高0.24 g/(kW·h)。

由于空滤器通常自身阻力为3 kPa,考虑整车设计时进气管路的阻力(上限1 kPa),匹配测试时进气系统阻力规定为4 kPa以内;对于消音器,目前整车噪声的限制较严格,参考过去国Ⅱ发动机排气系统允许阻力为6 kPa,根据图1(d)中影响曲线排气背压在6~10 kPa时,功率及油耗损失的变化趋势较缓,故排气系统阻力规定为10 kPa;同样由于中冷散热的需求,中冷器产生相应的阻力即压力差,压力差越大,冷却效果越好,参考图1(b)中冷压差对功率及油耗的影响曲线,12 kPa以内时变化趋势较缓,故规定中冷压降为12 kPa。因此,参考台架试验的结果与潍柴动力技术中心规定的技术条件,以及发动机对进气量、散热量的需求,对潍柴WP10/WP12系列国Ⅲ发动机空滤器、中冷器、消音器、散热器的匹配技术要求如表1。

表1 发动机匹配技术要求Tab.1 Technical criterion of engine

(续表1)

极限环境使用温度计算公式[2]:

式中:Tmax为最高允许出水温度;ΔT为柴油机进出水温差;Ttest为测量得到的最高稳定出水温度;Tambient为试验时的环境温度。

2 匹配测试方法

对于表1中空滤器、中冷器、消音器、散热器的性能考察限值,主要从2个工况进行测试。对于进气系统和排气系统的阻力,由于在发动机标定点工况时进气量及排气量最大,故选用标定点工况进行测试;对于中冷器及散热器的散热能力,由于大扭矩点工况时发动机转速较低(风扇、水泵的转速相应较低),但发动机散热量较大,工作条件最为恶劣,故选用大扭矩点工况进行测试。具体测试方法规定如下[2]。

2.1 标定点工况(最大功率点)测试

对于客车,以最高车速(即最高挡油门到底)或最高挡加速状态为评价依据。对于卡车,采用拖车试验[3]。为了防止负荷拖车的发动机转速过高,拖车应与试验车同挡位或高出试验车一个挡位。试验车油门到底,负荷拖车采用排气制动和刹车共同配合对试验车施加负荷,使试验车发动机转速稳定在标定点,通常试验车使用2挡或3挡,拖车使用3挡或4挡[4]。如果不能使用负荷拖车,则使用客车测试方法。当整车达到稳定状态,即发动机各项指标(如表2)在2 min内基本恒定不变时,采集数据。

表2 测试参数Tab.2 Testing parameters

2.2 大扭矩点工况测试

对于客车,最好在较长上坡路段进行最高车速(即可挂最高挡油门到底)测试。对于卡车,采用拖车试验。试验车及拖车的控制方法与标定点工况相同,使试验车发动机工作于大扭矩点转速。如果卡车不能使用负荷拖车,可采用爬坡试验。爬坡时,试验车油门到底,通过选择档位将发动机转速控制在大扭矩点转速,直至坡路结束。当整车达到稳定状态,即发动机各项指标(如表2)在2 min内基本恒定不变时,采集数据。

3 新测试设备介绍

使用德国引进的集成测控系统来进行匹配测试。系统由busDAQ采集器和CANSAS模块组成,CAN总线通讯方式[5],支持ECU通讯协议,可无线PC独立触发测量并记录数据。

可采集的传感器信号包括:压力信号、温度信号、光电式转速信号、GPS地理坐标、雷达车速计信号、同步读取的ECU信息。

基于以前的测试设备,使用的先进技术如下:

1)即插即量,无需重新设置测试方案,可触发开始;

2)实时数据处理,如:统计、雨流计数等;

3)CAN总线界面,支持ECU协议;

4)灵活可靠的数据存储:内置硬盘、CF卡、PC或网络硬盘;

5)无线PC,可独立运行;

6)同步记录GPS地理坐标;

7)对ECU发送CAN信息;

8)多种数字量、模拟量、频率信号同步采集处理。

为解决工程机械及船舶测试时操作空间窄小问题,正在引进更先进的无线传输测试系统。该系统除具有上述先进性外,更能通过WiFi无线局域网进行远程数据监控及设备操作,更加方便于窄小机械的路面测试[6]。

WiFi是一种可以将个人电脑、手持设备(如PDA、手机)等终端以无线方式互相连接的技术。目的是改善基于IEEE 802.11标准的无线网路产品之间的互通性。应用此技术进行测试数据的传输及设备的远程控制,也将是未来整车测试的发展趋势。

4 应用新测试设备实例

根据本文介绍的匹配测试方法和技术要求,以潍柴 WP10.375发动机匹配金华青年客车JNP6121F车型为例,应用本文介绍的测试设备对其进行匹配测试。

4.1 测试传感器的安装

参照表3中描述的传感器安装位置,将传感器安装[5]。

表3 传感器安装位置Tab.3 Fixed location of sensor

4.2 硬件连接

主机:数据采集设备(busDAQ)、设备电源、通讯电缆(适用于PC机和数据采集设备点对点连接)。

总线系统:CANSAS模块(CANSAS-UNI8,CANSAS-ENC4等)、CANSAS模块电源、CAN-cable(CAN串行总线,两端必须带有终端Terminal)等。

连接硬件:连接传感器并连接至CANSAS模块,将CANSAS模块通过CAN-cable连接至busDAQ上,确认数据采集设备电源是否打开,将设备主机用网线连接至PC机。

4.3 软件设置

在软件中集成各个测量模块,使之保持良好通讯。对模块的各个测量通道进行标定,设置数据采集频率及存储位置。检查配置无误后,便可以进行测量,采集数据[7]。

4.4 数据分析

应用FAMOS分析软件,对测试数据进行处理,分析发动机达到热平衡时的稳定数据并给出试验结论。被测车辆的空滤器、中冷器、散热器及消音器的测试结果如表 4[8]。

表4 测试结果分析Tab.4 Result analysis

(续表4)

5 结论

本次试验应用新型测试设备,同步采集了试验车辆空滤器、中冷器、散热器及消音器等被测附件相应测点的压力、温度等信号,实时进行试验数据分析,并准确地得到了测试结果(表4)。由结果可见,被测附件空滤器、中冷器、散热器及消音器的各项指标均符合技术要求值。

在发动机匹配测试中,应用先进的测试设备,提高数据的准确性、多样性,是测试工作的发展趋势。在使用越来越先进的测试设备得到数据后,提高对测试数据的分析能力,并针对数据的实用性对测试方法进行不断的提高,更是测试工作之根本。

[1]GB/T 18297—2001汽车发动机性能试验方法[S].北京:中国标准出版社,2001.

[2]GB/T 12542—2009汽车热平衡能力道路试验方法[S].北京:中国标准出版社,2009.

[3]GB/T 12534—1990汽车道路试验方法通则[S].北京:中国标准出版社,1990.

[4]GB 7258—2004机动车运行安全技术条件[S].北京:中国标准出版社,2004.

[5]任贺英.CAN总线在发动机测试系统中的应用[J].中国新技术新产品,2009(4):74.REN He-ying.The application of CAN bus in ICE measure system[J].China New Technologies and Products,2009(4):74.

[6]马明建,周长城.数据采集与处理技术[M].西安:西安交通大学出版社,1998:1-59.

[7]周龙保.内燃机学[M].北京:机械工业出版社,1999:1-200.

[8]李呈剑.装载机载荷谱分析与应用[J].柴油机设计与制造,2009,16(4):44-46.LI Cheng-jian.Analysis of load spectrum and application of wheel loader[J].Design and Manufacture of Diesel Engine,2009,16(4):44-46.