基于LabVIEW的位标器电位器测角标定系统

2011-08-15荆涛

荆涛

(西安电子工程研究所 控制工程部,陕西 西安 710100)

1 引言

在位标器伺服控制系统中,常采用精密电位器作为角位移传感器,这是由于其具有接口电路简单和体积小的优点,但由于电位器输出非线性和随机噪声的影响,其输出电压与真实角度呈非线性对应关系,必须经过标定才能输出准确的角度值[1]。为了简化标定过程并提高精度,笔者开发了一款基于LabVIEW虚拟仪器平台的上位机测试系统,通过对来自数字倾角传感器的角度反馈值θx和下位机(位标器控制系统)输出的电位器电压反馈值Vx进行数据融合,得到了标定后的电位器角度输出值φx与Vx之间的转换函数Φ(V),并获得较高的标定精度。

2 系统构成

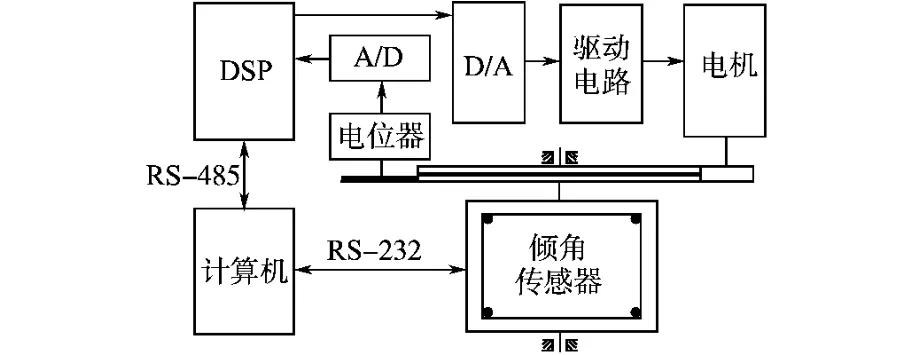

系统由上位机测试平台、数字倾角传感器、下位机和位标器伺服机构(包括电位器和电机等)构成,如图1所示。

图1 系统组成框图Fig.1 System basic block diagram

其中,数字倾角传感器采用中星测控公司生产的CS-2TAS-03型双轴倾角计,其输出接口为RS-232,分辨率为0.01°,量程可达±75°,完全满足位标器的角度输出指标,下位机以TI公司C2000系列 DSP为控制核心,并结合 A/D、D/A等外围电路以及串行通讯接口和功率驱动单元构成位标器驱动控制系统,完成位标器伺服机构的控制。下位机软件有多种工作模式,当工作在角度标定模式下时,该软件会自动将采集到的电位器输出电压Vx通过RS-485通讯接口送给计算机,计算机上运行的基于LabVIEW的测试平台一方面接收来自下位机的Vx和来自倾角计θx的反馈值,另一方面向下位机发出置位指令,以获得不同的Vx和θx数据点,从而完成电位器的自动标定。其中,电机与安装倾角传感器的平台和电位器都通过消隙齿轮啮合,保证了传动环节上的刚度和线性度。

3 软件设计

3.1 软件功能设计

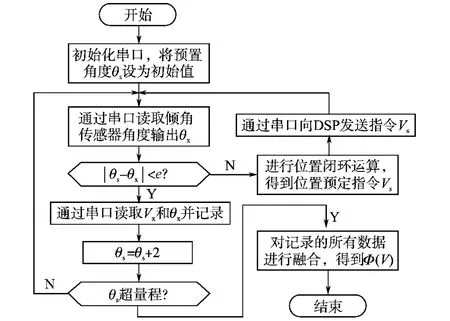

上位机软件的主要功能为:通过计算机串口接收来自DSP的电位器电压反馈值Vx和倾角传感器的角度反馈值θx;将θx与预置角度值θs进行比较,进行闭环位置算法后形成角误差指令Vs,并通过串口向DSP发送;完成所有数据点记录后进行数据融合算法,得到从电位器输出电压值Vx到真实角度值φx的转换函数Φ(V)。系统的功能流程如图2所示。其中,e为设定的死区门限,与倾角传感器的精度有关,本系统中取e=0.02°,而θs的变化步长则为2°。

图2 系统功能流程图Fig.2 System function flowchart

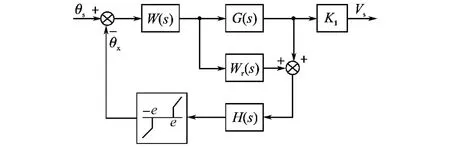

3.2 控制回路设计

控制回路的功能为根据预置角度值θs和倾角传感器的角度反馈值θx对位标器平台的姿态进行控制,从而达到在机构平台运动范围内自动改变倾角传感器输出值的目的。考虑到倾角传感器的输出带宽和通讯延迟带来的相位滞后[2],我们设计了如图3所示的上位机控制回路。

图3 控制回路结构框图Fig.3 Control loop block diagram

图3中,G(s)为位标器等效传函,系统的校正函数由W(s)和Wτ(s)组成,其中,W(s)为串联在主回路上的PID校正环节,而Wτ(s)为并联在G(s)两端的超前校正环节,用以补偿控制回路的相位滞后;H(s)为倾角传感器的反馈传函,考虑到其输出特性,还在反馈通道上串连了绝对值为e的死区。K1为比例系数,将角误差转换为电压 指令Vs,从而完成位标器平台姿态的闭环控制。

3.3 数据融合设计

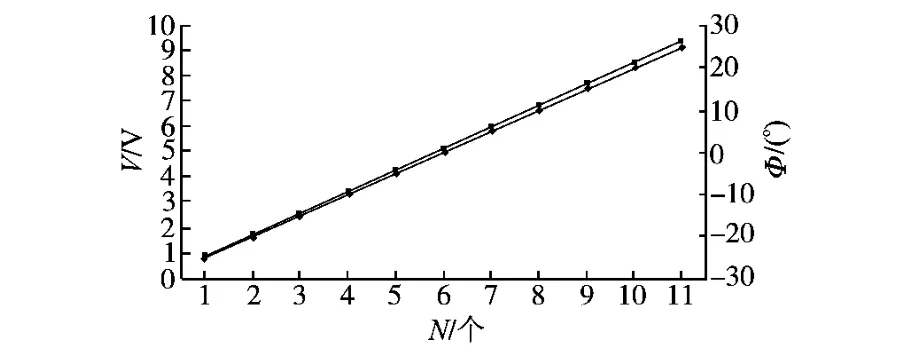

系统设计的电位器电压输出范围为0~10 V,位标器平台的运动范围为-25°~25°,图4给出了根据实测数据绘制的电压V(V)与角度Φ(°)对应N(个)采样点的输出曲线。

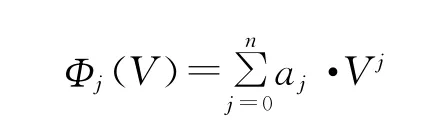

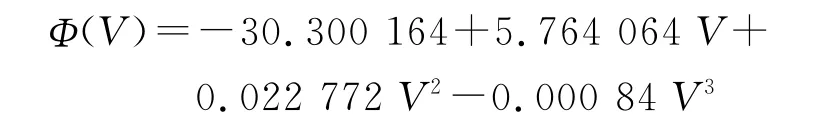

由图4可以看出,二者的对应关系Φj(V)可用n阶线性多项式进行拟合[3],即:

图4 电压反馈与角度反馈对应曲线Fig.4 Curves of voltage feedback vs degree feedback

对应的均方差mse为

式中:Θj为倾角传感器输出角度;ρj为权值。

曲线拟合的目标是使mse在指标范围内可以达到最小。考虑到程序运算的复杂性和传感器特性,本系统采用的多项式模型阶数为3,权值为1。

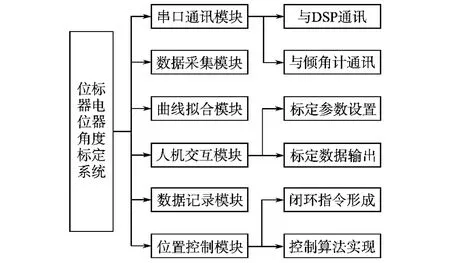

3.4 软件实现

系统软件基于Labview8.5平台进行开发,用到的主要功能模块包括:串口通讯模块、数据采集模块、曲线拟合模块、人机交互模块、数据记录模块和位置控制模块,其软件功能框图如图5所示。

图5 角度标定系统软件功能框图Fig.5 System software function block diagram

其中,数据采集模块对从串口获得的数据进行变换后分别送给曲线拟合模块、数据记录模块和位置控制模块。曲线拟合模块通过调用Lab-VIEW内部集成的广义多项式拟合元件[4]来实现;位置控制模块中所用的算法和指令形成通过调用表达式元件并在其中内嵌C语言实现;而数据记录模块则将标定过程中的反馈数据记录到硬盘文件上;系统的操控界面如图6所示。

图6 系统操控界面图Fig.6 System software interface diagram

其中,2个仪表盘分别显示倾角传感器输出的方位和俯仰角度,当前的标定轴由用户选择,在完成一个角度的位置闭环后,系统会自动切换到下一角度值,直至完成整个运动范围。此时标定结果(方差和系数)会在界面上显示,标定过程结束。

4 实验验证

经前所述标定过程,获得方位轴的转换函数如下:

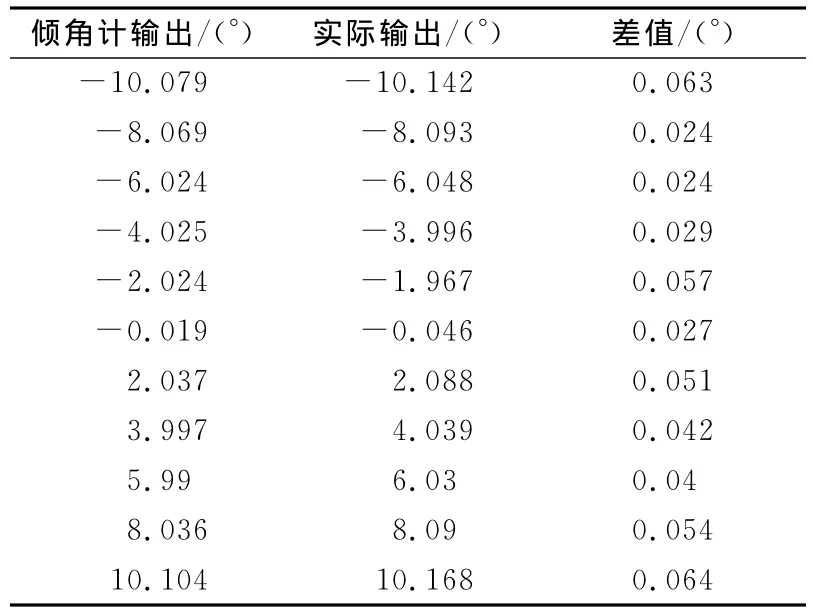

此时的方差mse=0.004。为验证该转换函数的精确度,又将转换后的角度输出与倾角传感器输出进行对比,结果如表1所示。

表1 角度输出对比Tab.1 Contrast of degree output

从表1可以看出,倾角传感器的输出与实际角度输出值之间有着较好的一致性,且精度始终满足方差计算值。

5 结论

综上所述,该基于LabVIEW的位标器电位器角度标定系统具有较高的标定精度,并可显著提高标定工作效率。但受限于倾角传感器的输出精度,为获得更高的测角指标,需要更高精度的倾角传感器,这也增加了该标定系统的硬件成本。

[1]陈书剑,徐峰,褚渊.高精度角度传感器自动标定系统[J].仪表技术与传感器,2006,16(8):15-19.

[2]Richard C Dorf,Robert H Bishop.MODERN CONTROL SYSTEMS[M].邹逢兴,谢红卫,张明,译.北京:高等教育出版社,2001.

[3]李庆扬,关治,白峰杉.数值计算原理[M].北京:清华大学出版社,2000.

[4]吴成东,孙秋野,盛科.LabVIEW虚拟仪器程序设计与应用[M].北京:人民邮电出版社,2008.