AZ71-Gd镁合金压铸件微弧氧化处理工艺研究

2011-08-05周亚民詹进国李卫荣周剑

周亚民 詹进国 李卫荣 周剑

(1.东莞理工学院 化学与环境工程学院,广东东莞 523808;2.东莞宜安科技股份有限公司,广东东莞 523660)

镁合金是目前最轻的实用金属结构材料,具有许多优异性能,强度/质量比高,机械加工性能 (可铸性、切削加工性和延展性)好。近几年来,镁合金在航空、汽车、高速列车上应用日益广泛,全球汽车用镁正以年均20%的增长速度迅速发展[1-3]。镁合金化学活性高,容易发生氧化腐蚀,而且腐蚀形成的膜疏松而多孔,容易积聚水汽使其腐蚀加剧。另外,镁合金与其它金属接触或者镁合金内部有第二相或杂质相时,镁合金作为阳极发生电化学腐蚀,在宏观上表现为全面腐蚀,缺乏自我修复和保护能力,影响其使用功能。要提高镁合金综合使用性能,充分发挥镁合金的优越特性,需要提高镁合金耐腐蚀性能。一方面是从镁合金材料本身着手,开发更具耐腐蚀性能的镁合金材料;另一方面就是对镁合金进行适当的表面处理,提高镁合金耐腐蚀性能。镁合金表面处理的常用方法有镁合金阳极氧化处理法和镁合金微弧氧化处理法。另外,通过金属涂层热喷涂防护层、激光表面改性、气相沉积和离子注入化学转化膜处理、有机涂层保护镁合金也能够有效提高镁合金耐腐蚀性能[4-10]。微弧氧化技术是在传统阳极氧化基础上发展起来的一种金属材料表面处理方法,它是将Mg、Al、Ti等有色金属合金置于电解液中,利用电化学方法使其表面产生火花放电,在电化学、热化学和等离子化学的共同作用下,在合金表面原位生成陶瓷保护层的一种表面处理技术。微弧氧化所形成的陶瓷层与基体镁合金结合牢固,具有硬度高、膜层厚、绝缘性好等特点,可大大改善镁合金的耐蚀性和耐磨性能。微弧氧化陶瓷层的性能主要受电解液组分及其浓度、电压、电流密度,处理时间等工艺参数的影响[11-17]。本文以碱性硅酸盐溶液为氧化电解液对AZ71-Gd镁合金镁合金压铸件进行微弧氧化处理,研究工艺参数和溶液成分对微弧氧化膜性能的影响,确定硅酸盐体系中AZ71-Gd镁合金镁合金压铸件进行微弧氧化处理的最佳工艺方案。

1 实验部分

1.1 原料及方法

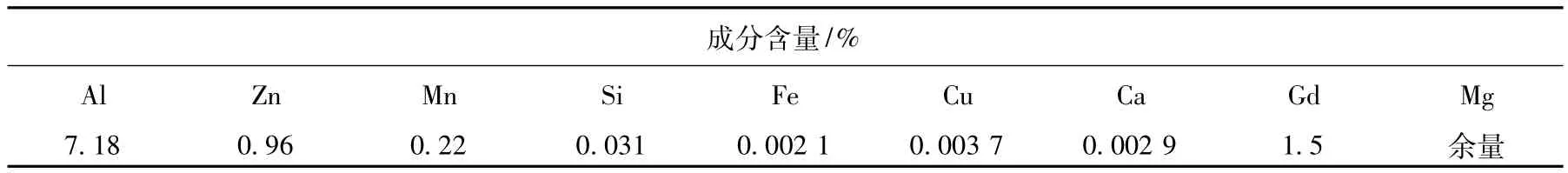

原材料:实验选用AZ71-Gd镁合金压铸件,其化学成分如表1所示。

表1 AZ71-Gd镁合金化学成分 (质量分数/%)

工艺流程:水砂纸打磨→水洗→预脱脂→碱性除油→水洗→微弧氧化→水洗→干燥。

除油:15 g/L焦磷酸钠,30 g/L碳酸钠,5 g/L表面活性剂OP,温度在50~60℃,时间10 min。

微弧氧化:采用自制的20 kW微弧氧化装置对AZ71-Gd镁合金进行表面微弧氧化处理,装置主要由高压电源,电解槽,搅拌系统,冷却系统四部分组成,微弧氧化过程中镁合金作阳极,不锈钢片作阴极。微弧氧化电解液由Na2SiO3,NaOH,KF,WOH(有机醇类)组成,微弧氧化以恒流方式进行,氧化时间2~20 min,槽液温度20~50℃,电源脉冲频率为600 Hz,占空比为20%。

1.2 性能检测

使用TT230数字式覆层测厚仪检测微弧氧化陶瓷层的厚度,具体操作是在试样表面不同地方取9个点测量,去除其中最大值和最小值,在剩下7个数值中取平均值作为陶瓷层的厚度;用HXD-1000TMC型显微硬度计对微弧氧化陶瓷层的硬度进行测试;用哈量2206B型表面粗糙度仪测量镁合金微弧氧化膜层的表面粗糙度;用MFT-4000型材料表面性能试验仪测试微弧氧化膜与基底的结合强度,加载速度50 N/m,终止载荷为50 N,划痕长度为5 mm。

镁合金微弧氧化膜耐腐蚀性能用质量损失法测量。将试样放置于800 mL,pH值为7.0的2.0%的NaCl溶液中,采用腐蚀失重法测量合金腐蚀速率,腐蚀试验试样尺寸为60 mm ×50 mm ×5 mm。在精度为万分之一克的电子分析天平上称取试样腐蚀前的初始质量m1,然后将试样悬挂在腐蚀介质中腐蚀96 h,取出试样并清除其表面腐蚀产物,在恒温干燥箱中干燥后,称取试样腐蚀后的质量m2,根据式 (1)公式计算腐蚀速率。

式中:ν为试样的腐蚀速率;m1为试样腐蚀之前的质量;m2为试样腐蚀后的质量;S为试样的面积;t为腐蚀时间。

2 实验结果及分析

2.1 镁合金微弧氧化过程电流-电压关系

AZ71-Gd镁合金在电解液中进行微弧氧化,电解液的主要成分为硅酸钠12 g/L、氢氧化钠2 g/L、氟化钠4 g/L、WOH有机醇6 mL/L。以所处理的镁合金试样为阳极,不锈钢做阴极。处理过程中通过循环水冷却使电解液的温度保持在35℃左右。微弧氧化采用恒电流操作,电流密度为0.5 A/dm2,1.0 A/dm2,2.0 A/dm2,3.0 A/dm2,微弧氧化处理时间为2~20 min。图1为镁合金微弧氧化过程中,不同电流密度条件下,电解池电压随时间的变化曲线。从电压-时间曲线可以看出,镁合金微弧氧化过程分为电压持续增长阶段及电压基本稳定阶段。微弧氧化初始阶段,电压随着氧化时间的延长而增大,且电压增长速度较快。在微弧氧化初期,微弧氧化膜层的成膜速率较大,放电通道较多,膜层薄而致密,膜层的抗击穿能力较强,维持恒定的电流密度所需要增加的电压较大。随微弧氧化时间的延长,电压的增长速率逐渐降低,微弧氧化膜层的成膜速率逐步下降,膜层的厚度也逐步增加,镁合金表面弧光密度减小,而单个弧光的强度增强,反应持续的时间也延长,所以维持相同电流密度所需增加的电压就较小。当电压上升到某一值,电压变化很小,微弧氧化进入稳定阶段。实验发现,镁合金在微弧氧化初期,镁合金表面没有出现微弧火花,试片表面被气泡包围。随着电压持续上升,在镁合金表面逐渐出现火花,电压的增长速率随之降低。当镁合金表面存在大量的密集火花时,电压均进入了平稳阶段。此后,随着微弧氧化处理时间的延长,镁合金表面的火花密度逐渐减少,单个火花的体积增大,在镁合金表面停留时间延长,随着微弧氧化处理时间的进一步延长,在镁合金表面上的火花数量明显减少,游动速度明显降低,且放电集中,弧光个体变大,电流密度越大,此现象越严重。

2.2 镁合金微弧氧化过程电流密度优化

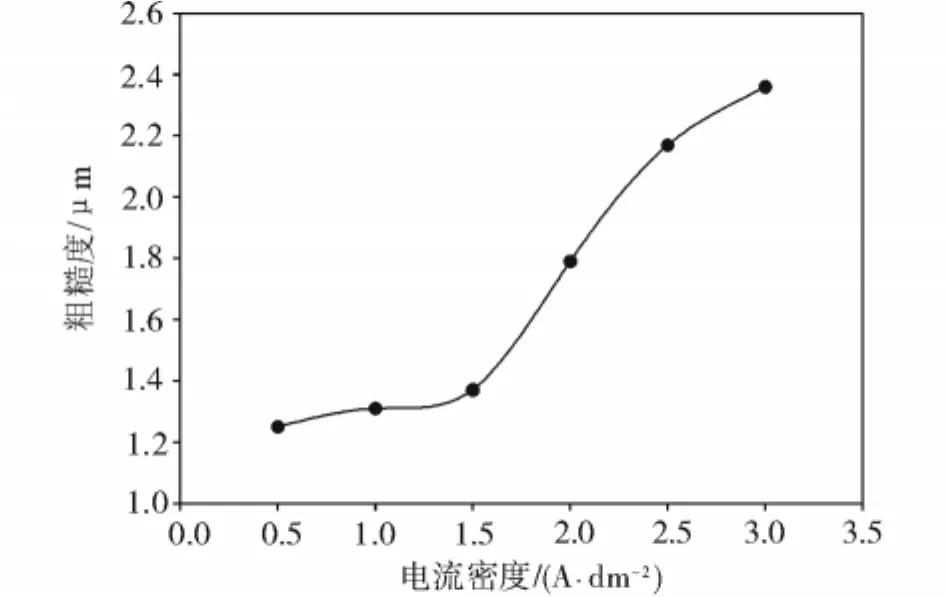

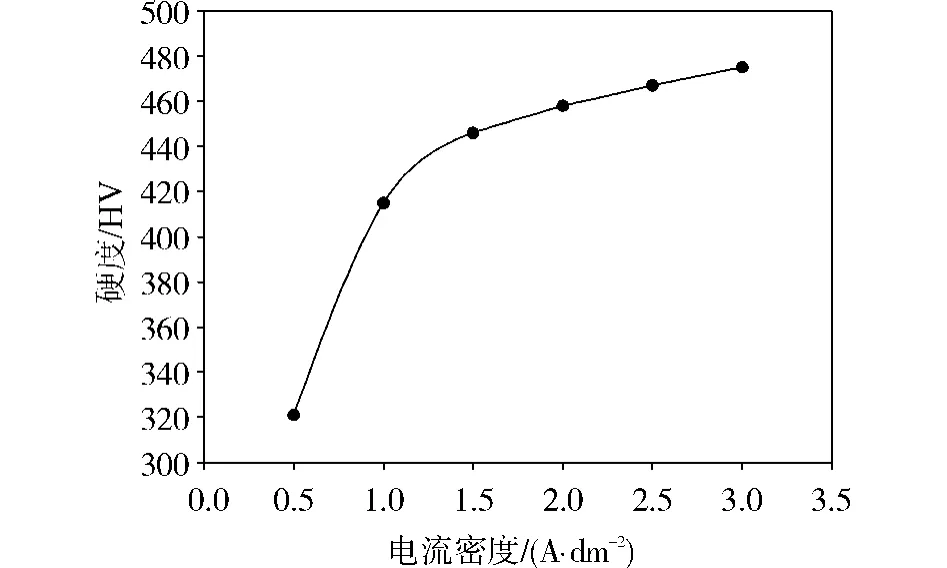

图2是AZ71-Gd镁合金微弧氧化处理的电流密度对微弧氧化陶瓷膜粗糙度的影响。电解液的主要成分为硅酸钠12 g/L、氢氧化钠2 g/L、氟化钠4 g/L、WOH有机醇6 mL/L,微弧氧化时间为15 min。如图2所示,电流密度从0.5 A/dm2增大到1.5 A/dm2,微弧氧化陶瓷膜粗糙度有轻微增加,当微弧氧化处理电流密度进一步增大,微弧氧化陶瓷膜粗糙度有较大的增加。微弧氧化处理的电流密度越大,火花放电越剧烈,产生的热越多,镁合金表面氧化陶瓷膜变得更加粗糙,有时甚至会出现坑状痕迹,影响镁合金外观效果。电流密度对微弧氧化陶瓷膜硬度的影响如图3所示,随着电流密度的增大,膜层的硬度逐渐增大。这是由于随着电流密度的增大,膜厚不断增加,致密层的厚度增加,膜层中的微弧氧化放电通道逐渐减少,膜层的致密度增加,膜层硬度变大。当电流密度超过1.5 A/dm2时,微弧氧化陶瓷膜硬度随着电流密度的增大而增加的趋势减弱。综合考虑微弧氧化处理的电流密度对微弧氧化陶瓷膜粗糙度和硬度的影响,优选AZ71-Gd镁合金微弧氧化处理的电流密度为1.5 A/dm2。

图1 电流密度对微弧氧化电压-时间曲线的影响

图2 电流密度对膜粗糙度的影响

2.3 镁合金微弧氧化时间优化

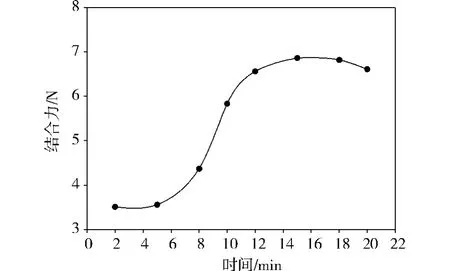

在微弧氧化过程中,镁合金表面反应区域在瞬间达到高温高压状态,微弧氧化陶瓷膜与镁合金基底在界面处发生强扩散作用,使氧化膜与镁合金基底相互嵌合,呈犬牙交错状,微弧氧化陶瓷膜与镁合金基底的机械结合较好。图4为微弧氧化陶瓷膜膜层结合力随微弧氧化时间变化的规律。电解液的主要成分为硅酸钠12 g/L、氢氧化钠2 g/L、氟化钠4 g/L、WOH有机醇6 mL/L电解液,微弧氧化电流密度为1.5 A/dm2。从图4可以看出,随着微弧氧化时间的延长,镁合金表面生成的微弧氧化陶瓷膜结合强度增大。在微弧氧化处理时间5~15 min阶段膜层结合强度增加幅度更为显著。随着微弧氧化时间的进一步增长,微弧火花的数量变少,微弧放电火花变得剧烈,放电通道变大,过大弧光对膜层产生破坏作用,火花击穿陶瓷膜层产生的应力使微弧氧化陶瓷膜结合强度随着氧化时间的进一步增长而减小。实验表明,微弧氧化时间为15 min时微弧氧化陶瓷膜结合强度达到最大值,优选AZ71-Gd镁合金微弧氧化氧化时间为15 min。

图3 电流密度对膜硬度的影响

图4 微弧氧化时间对膜结合强度的影响

2.4 镁合金微弧氧化电解液硅酸钠浓度优化

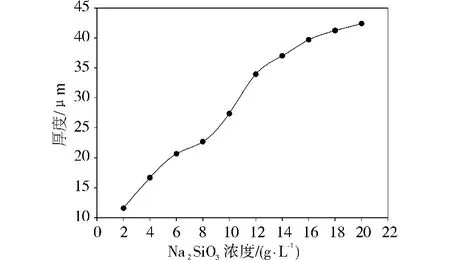

微弧氧化处理液中的硅酸钠是微弧氧化电解液中的主成膜剂,主要作用是使镁合金在电解液中迅速发生钝化反应,增加镁合金与电解液界面的电阻,提高镁合金微弧氧化处理的初期电压,减少镁合金基体的阳极溶解。图5是微弧氧化电解液溶液中硅酸钠浓度对AZ71-Gd镁合金微弧氧化陶瓷膜厚度的影响,图6是硅酸钠浓度对AZ71-Gd镁合金微弧氧化陶瓷膜耐腐蚀性能的影响。AZ71-Gd镁合金在 (2~20 g/L)的硅酸钠,2 g/L的NaOH,6 mL/L的WOH,4 g/L的KF电解液,用1.5A/dm2的电流微弧氧化处理15 min。从图5和图6可知,随着Na2SiO3浓度增加,氧化膜的厚度逐渐增大,Na2SiO3浓度浓度太低不利于氧化膜生成,膜层很薄,氧化膜耐蚀性较差。在硅酸钠浓度增加时,溶液中参与微弧氧化反应的粒子浓度随之增加,这有利于加速微弧氧化反应,并使膜层的生长加速,膜厚几乎呈线性增长。但硅酸钠浓度超过12 g/L,微弧氧化膜的耐腐蚀性能降低,可能原因是向内生长致密的膜所占膜厚的比例降低。故为了提高微弧氧化陶瓷膜的耐腐蚀性能,确定硅酸钠浓度为12 g/L,此时到的微弧氧化膜外观性能好,氧化膜表面非常均匀且具有较好的耐腐蚀性能。

图5 硅酸钠浓度对膜厚度的影响

图6 硅酸钠浓度对膜耐腐蚀性的影响

2.5 镁合金微弧氧化电解液氢氧化钠浓度优化

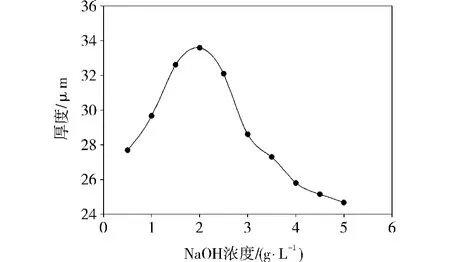

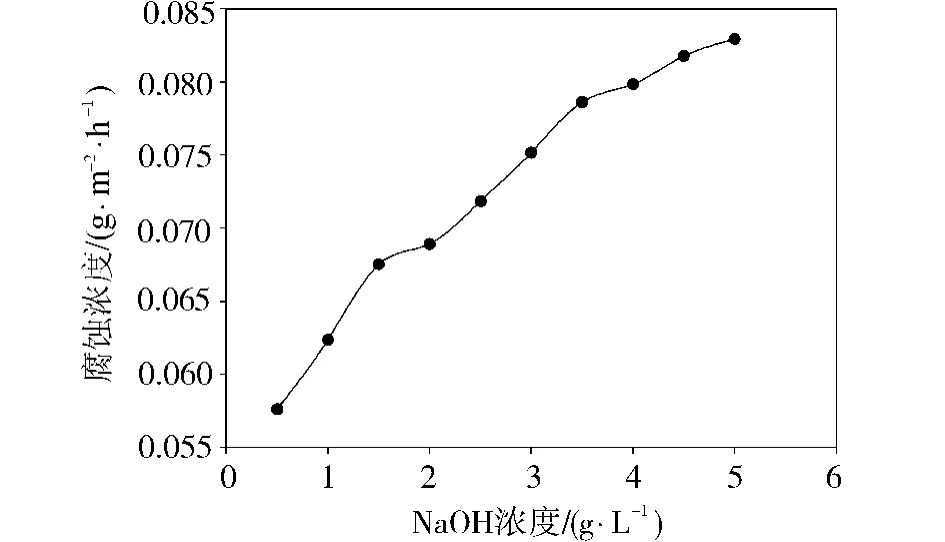

在微弧氧化体系里,氢氧化钠浓度影响溶液pH值、溶液电导率和沉淀沉积速度。图7是微弧氧化电解液溶液中氢氧化钠浓度对AZ71-Gd镁合金微弧氧化陶瓷膜厚度的影响,图8是氢氧化钠浓度对AZ71-Gd镁合金微弧氧化陶瓷膜耐腐蚀性能的影响。镁合金在12 g/L的硅酸钠, (0.5~5 g/L)的NaOH,6 mL/L的WOH有机醇,4 g/L的KF电解液,用1.5 A/dm2的电流微弧氧化处理15 min。从图7和图8可知,随着氢氧化钠浓度的增加,膜厚先增加,此后又减小;微弧氧化膜腐蚀速度随着氢氧化钠浓度增加而增大。氢氧化钠浓度的提高,使得溶液的碱性增加,镁合金在溶液中反应加快,加快了沉淀沉积反应;碱性的增加降低了火花电压,使得击穿变得容易,促进膜层生长使膜层厚度增加。当氢氧化钠浓度大于2 g/L时,膜厚减小。可能原因是NaOH浓度太高,氧化膜在强碱环境下溶解加快,不利于氧化膜增厚和致密膜生成,使氧化膜耐蚀性能变差。综合氧化膜的外观、厚度和耐腐蚀性能,确定微弧氧化电解液中氢氧化钠的浓度为2 g/L。

图7 氢氧化钠浓度对膜厚度的影响

图8 氢氧化钠浓度对膜耐腐蚀性的影响

2.6 镁合金微弧氧化电解液有机醇WOH浓度优化

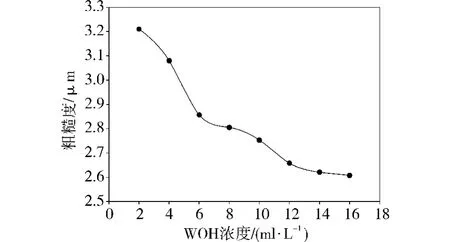

有机醇WOH的加入对所获得的氧化膜层的厚度和粗糙度具有显著的影响。图9是微弧氧化电解液溶液中有机醇WOH浓度对膜厚度的影响,图10是有机醇W0H浓度对膜粗糙度的影响。AZ71-Gd镁合金在12 g/L的硅酸钠,2 g/L的NaOH,有机醇WHO,4 g/L的KF电解液,用1.5 A/dm2的电流微弧氧化处理15 min。从图9和图10可知,随着电解液中有机醇WOH含量的增加,微弧氧化膜层厚度逐渐降低,粗糙度减少,表面更加平整均匀。有机醇WOH的加入有效地抑制尖端放电现象的发生,稳定了微弧氧化过程,使得试样表面由于击穿所形成的弧点细小且分布均匀、密集,全面均匀地分布于试样表面,使基体获得外观质量高的氧化膜层,陶瓷膜均匀且光泽性较好。综合镁合金微弧氧化氧化膜的外观和厚度,确定AZ71-Gd镁合金微弧氧化电解液中WOH的浓度为6 mL/L。

图9 WOH浓度对膜厚度的影响

图10 WOH浓度对膜粗糙度的影响

2.7 镁合金微弧氧化电解液KF浓度优化

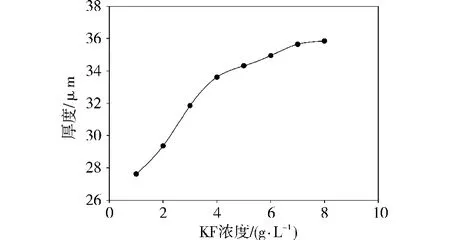

在含有硅酸钠的电解液中加入少量的氟化钠,能够使镁合金试样很容易产生火花放电现象。图11是微弧氧化电解液溶液中KF浓度对微弧氧化陶瓷膜厚度的影响,AZ71-Gd镁合金在12 g/L的硅酸钠,2 g/L的NaOH,6 mL/L的WOH, (1~8 g/L)KF的电解液,用1.5 A/dm2的电流微弧氧化处理15 min。实验表明,当微弧氧化电解液中只含有硅酸钠时,在低电流密度下难以产生火花放电现象,所需的起弧电压较高,产生火花所需的时间也较长,无法大面积成膜。通过加入氟化钠,在电极表面上就很容易产生火花放电现象,降低氧化膜的击穿电压,缩短产生火花所需的时间,同时陶瓷氧化膜的厚度显著增加、呈银白色,但氟化钠含量过高时产生尖端放电和严重的边缘放电现象,使试样部分烧焦,影响微弧氧化膜外观质量。综合镁合金微弧氧化氧化膜的外观和厚度,确定微弧氧化电解液中氟化钠的浓度为4 g/L。

2.8 镁合金微弧氧化电解液温度优化

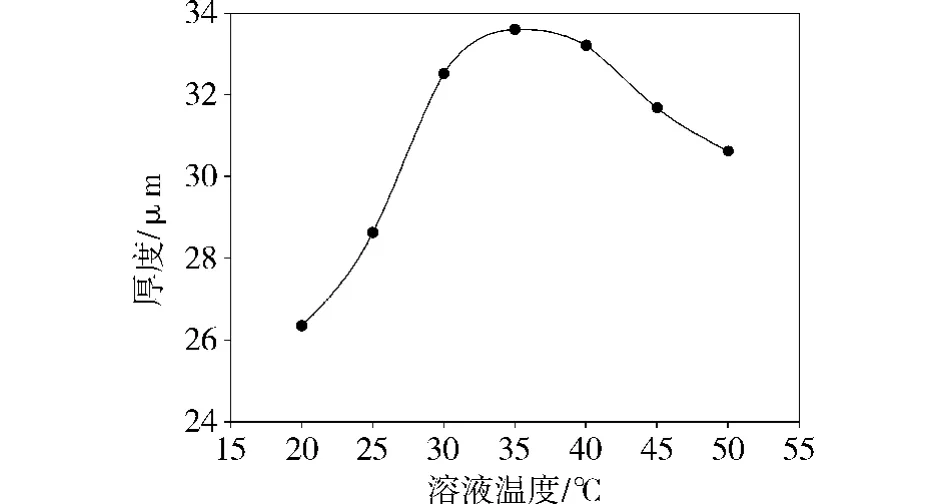

在微弧氧化体系里,温度影响溶液电导率、反应速度和沉淀沉积速度。图12是温度对膜厚度的影响,镁合金在12 g/L的硅酸钠,2 g/L的 NaOH,4 g/L的 KF,6 mL/L的 WOH的电解液,用1.5 A/dm2的电流微弧氧化处理15 min。从图12可知,随着温度的增加,膜厚先增加,此后又减小。温度增加,镁合金在溶液中反应加快,加快了沉淀沉积反应,促进膜层生长使膜层厚度增加。当温度高于40℃时,膜厚减小,可能原因是氧化膜溶解增大不利于氧化膜增厚。综合氧化膜的外观、厚度性能,确定微弧氧化电解液温度的浓度为35℃。

图11 KF浓度对膜厚度的影响

图12 电解液温度对膜厚度的影响

3 结语

1)AZ71-Gd镁合金压铸件微弧氧化处理过程中,应根据所需膜层厚度、粗糙度、结合强度和耐蚀性要求选择电解质的浓度、电流密度、氧化时间和电解液各成分浓度,满足AZ71-Gd镁合金压铸件微弧氧化处理实际需要。

2)在硅酸盐溶液中,对AZ71-Gd镁合金压铸件微弧氧化处理的最佳工艺方案为:微弧氧化电流1.5 A/dm,氧化时间15 min,电解液温度35℃,硅酸钠12 g/L,氢氧化钠2 g/L,氟化钾4 g/L,有机醇WOH 6 mL/L。

[1]丁文江.镁合金科学与技术[M].北京:科学出版社,2007:16-17.

[2]杨素媛,张丽娟,张堡垒.稀土镁合金的研究现状及应用[J].稀土,2008,29(8):81-85.

[3]Dobrzanski LA,Tanski T,Cizek L.Journal of Materials Processing Technology[J],2007,192 -193:567.

[4]Conde A,Arenas M A,Frutos A,et al.Effective corrosion protection of 8090 alloy by cerium conversion coatings[J].Electrochimica Aeta,2008,53(26):7760-7768.

[5]宋光铃.镁合金腐蚀与防护[M].北京:化学工业出版社,2006.

[6]杨晓飞,林文光.镁合金表面处理技术的研究现状[J].汽车工艺与材料,2007(3):10-13.

[7]白丽群,舒康颖,郭敏,等.预处理对镁合金镧转化膜及耐腐蚀性能的影响[J].中国稀土学报,2008,(26)5:592-597.

[8]荣发,单大勇,韩恩厚,等.镁合金阳极氧化的研究进展与展望[J].中国有色金属学报,2006,16(7):1136-1148.

[9]黄晓梅,张春红,张密林.纯镁和镁锂合金在中性3.5%NaCI溶液中的腐蚀行为[J].航空材料学报,2008,28(3):71-76.

[10]王敬丰,覃彬.镁合金防腐蚀技术的研究现状及未来发展方向[J].表面技术,2008,37(5):7l-74.

[11]段关文,高晓菊,满红,等.微弧氧化研究进展[J].兵器材料科学与工程,2010,33(5):102-106.

[12]李宏战,李争显,杜继红,等.镁合金微弧氧化研究现状[J].热加工工艺,2010,39(18):125-128.

[13]张璇,邵忠财.镁合金微弧氧化电解液组成对膜性能的影响[J].电镀与精饰,2011,3(4):18-21.

[14]姜伟,王桂香.镁合金微弧氧化工艺的研究进展[J].电镀与环保,2010,30(4):1-4.

[15]秦廷伟,程英亮,王慧敏,等.电解液组分浓度对ZK60镁合金微弧氧化膜的影响[J].材料保护,2009,42(10):33-36.

[16]陈显明.电解液体系对镁合金微弧氧化膜的影响[J].料研究与应用,2010,4(3):183-187.

[17]马颖,詹华,马跃洲,等.电参数对AZ91D镁合金微弧氧化膜层微观结构及耐蚀性的影响[J].中国有色金属学报,2010,20(8):1467-1473.