液体化学品自燃温度试验中温度控制器性能仿真

2011-08-02王启,王强

王 启,王 强

(中国计量学院 质量与安全工程学院,浙江 杭州 310018)

GB/T 21860-2008(以下简称国标)是测试化学品危险性的多种方法之一,其被设计为与其他方法相结合从而鉴别化学品在测试条件下的潜在危险性.适用于在大气压下液态化学品在一个被均匀加热的容器内的热焰、冷焰自燃温度的判定.国标在试验中要求,“若试验系统在10min内未发生着火,……下一组试验温度可在较高温度下进行,如升高温度30℃.”,“若系统在10min内发生着火,……降低试验温度(如降低30℃)再次进行试验,直至不发生自燃止.自不发生自燃温度开始,每升高3℃进行一次试验,至系统发生自燃时止,……”[1].目前,此系统国外已经形成产品,如美国爱迪塞恩有限公司生产的自燃温度测试仪,符合ASTM E659,DIN 51794,IEC 60079-4,EC test A15,GB/T 21791和SH/T 0642等测试标准,但价格昂贵.而国内还没有这种设备,也缺少相关研究和探索.我们立足于搭建整体实验装置,首先根据国标温度要求,达到并超过现有温度控制系统的温度控制精度,通过相关算法的仿真实现,为试验装置设计提供支持.

1 系统整体设计

根据国标试验要求构建液体化学品自燃温度测试系统,其核心坩埚炉部分试验装置如图1.

图1 坩埚炉部分试验装置Figure 1 Test unit about crucible furnace

图1中坩埚炉保温材料为陶瓷纤维,最高工作温度1000℃,圆柱型内腔,尺寸Φ200mm×250mm.附在烧瓶外部的三个K分度热电偶A、B、C用来测试炉膛内试验环境,当三个热电偶同时测得温度值满足一定要求(见国家标准),即认为当前液体自燃温度测试热电偶T所测温度值有效.为了使烧瓶受热均匀,其外部被铝箔均匀包裹.

2 试验坩埚炉控制的基本思路

目前国内的坩埚炉生产厂家执行的设备生产标准是GB/T10067.4-2005(电热设备基本技术条件—间接电阻炉),炉温的均匀性要求是±5℃以内,控制精度±2℃以内,难以符合GB/T21860-2008的要求.现有文献中所涉及各种特种实验坩埚炉由于工作温度区间和工作环境不同无法通用[2].常用坩埚电阻炉的控制方式是专家PID控制或者改进型的PID控制,在液体化学品自燃温度测试过程中采用模糊PID控制坩埚炉温度.

2.1 PID算法原理

PID控制的理想微分方程为:

式(1)中:Kp为比例系数;Ki=为积分系数;Kd=Kp×Td为微分系数;e(t)=r(t)-y(t)为偏差值,r(t)为温度设定值,y(t)为实时温度测量值[3].

2.2 试验控制策略

从国标(GB/T 21860-2008)试验条件中可知,试验温度既需要大幅度的变化(上升或者下降30℃),又需要小范围的调节(上升或者下降3℃).同时因为坩埚炉在各温度段的温度上升速度不同,低温度区间上升较快,高温度区间上升较慢.所以笔者采用的模糊PID控制策略是:针对坩埚炉当前所处温度和所需要调节的温度范围,采用不同的PID控制参数.具体是:较大范围的温差时采用反应较快的PID控制参数,小范围温差时采用较平稳的PID控制参数;当前坩埚炉处于较低温度时采用较平滑PID控制参数,当前温度较高时采用反应较快PID控制参数.例如,当前坩埚炉温度200℃,需要升温30℃所采用的PID参数与当前处于300℃提高相同温度时的参数不同;同一温度点,升温30℃和3℃所采用的PID参数也不同.系统总体控制示意图,如图2.

图2 模糊PID控制总体框架Figure 2 Fuzzy-PID control system structure

3 模糊控制器设计

3.1 模糊PID控制原理

模糊PID控制即是应用模糊数学的基本理论和方法,把控制规则的条件或者操作等信息模糊化,然后用模糊集表示,并把这些规则、条件和相关操作信息作为触发条件存入微控器中.系统运行时,根据实时采集到的信号得知系统响应,并进行模糊推理,判断当前系统状态,实时匹配已存入微控器中的条件信息,当条件匹配时,调出相应预先设定好的PID参数进行PID控制.

3.2 模糊规则的建立

PID控制中,比例调节作用强,控制及时,但系统存在震荡风险,稳定性下降;积分控制的作用是能够消除静态偏差,消除干扰对系统的影响,实现无差控制,但不及时,使控制过程中的动态偏差加大;微分控制是一种超前控制,主要用于减少动态偏差和降低反应时间[4-9].

在液体化学品自燃温度试验系统的温度控制中,根据不同系统不同状态设置不同的三个参数组合.根据坩埚炉温度的上升速率随温度升高而逐渐减小的趋势,此设计的Fuzzy-PID控制器中,输入、输出的语言值均分为7个语言值[5]:[NB,NM,NS,ZR,PS,PM,PB],其基本论域与模糊论域取为一致.根据国标实验中温度调节以30℃和3℃为区间,设置温差E模糊集上的论域为{-30,-10,-3,0,3,10,30}.根据坩埚炉在不同温度段的升温速率不同及坩埚炉的工作温度区间,设置当前温度Q模糊集上论域为{1000,900,700,500,300,150,50}.比例系数变化量(修正因子)模糊集上论域定义为Δkp={-6,-4,-2,0,2,4,6},Δki={-3,-2,-1,0,1,2,3},Δkd={-3,-2,-1,0,1,2,3}.

因为在液体自燃温度试验中,温度超调量的存在使得液体自燃温度点的测定存在较大误差.所以本系统参数调整中遵循最重要的原则是:大范围温度调节时,超调量要尽可能的小,微调温度时尽量做到没有超调,同时做到高精度的温度控制.根据测试系统的实际调节要求,笔者设计E、Q与 ΔkpΔkiΔkd的模糊关系规则,如表1.

表1 E,Q与ΔkpΔkiΔkd 的模糊关系规则表Table 1 Fuzzy relationship between E,QandΔkpΔkiΔkd

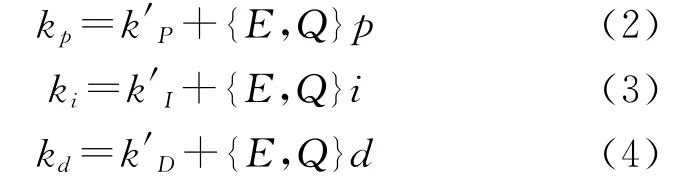

解模糊后PID的三个参数分别为[6]:

式(2~4)中,{E,Q}为温差E 与当前温度Q对应模糊控制表中的值,k′P、k′I、k′D为PID三参数的预设值,p,i,d为相应增益,kp、ki、kd为整定后PID的三个控制参数.

4 系统控制算法的仿真

本试验所用坩埚炉为电阻炉,功率3.6kW.以电阻丝为加热原件的坩埚炉系统,可以用一阶惯性环境和纯滞后环节来近似描述,系统函数为:

式(5)中,K为系统的静态增益;Te为系统的时间常数;τ为系统的纯滞后时间常数.本仿真系统中系统函数近似可取为:

滞后时间来源于热电偶的延时和系统反应,随着坩埚炉温度的变化有上下浮动的可能,可以进一步研究针对不同的滞后时间如何确定模糊规则.在Matlab Simulink仿真工具下进行系统仿真模型搭建[7],如图3.基于大部分可燃液体在500℃左右可以自燃,本仿真中以坩埚炉当前温度480℃为例,温度上升3℃和30℃,就两种控制结果做了仿真对比研究.

图3 液体化学品自燃温度试中验坩埚炉系统仿真Figure 3 Crucible furnace system simulation in the liquid chemicals'auto-ignition temperature test

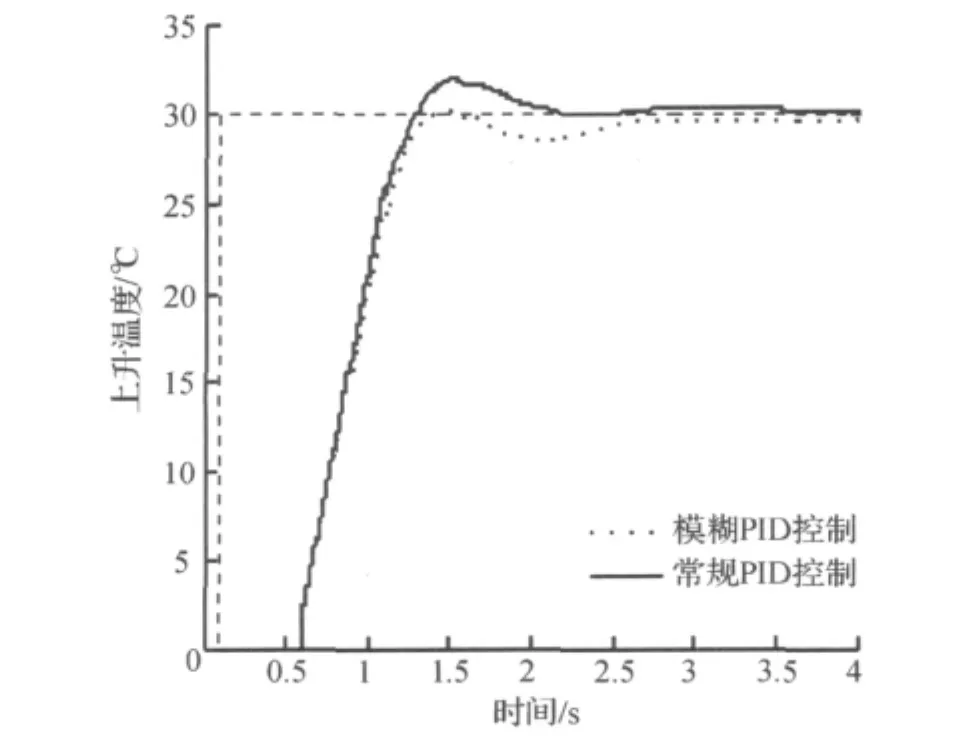

在坩埚炉温度恒定在480℃时,按试验中要求上升30℃,系统响应曲线,如图4.从仿真结果中可见,普通PID控制的超调量较模糊PID控制要大,两种控制方法平衡时间基本一致.试验中首先粗调温度,确定液体自燃温度所在范围,采用从预定温度值上下浮动30℃的方法,作为温度范围的确定,二者的控制效果都可接受,但可以看出模糊PID控制基本不存在超调量,理论上超调量小于0.1℃.

图4 坩埚炉温度480℃时上升30℃系统响应Figure 4 System response of 30℃arise when crucible furnace temperature is 480℃

已经确定自燃温度的范围后,在确定自燃温度点的过程中,温度超调量的大小直接影响到自燃点温度的测定.在微调情况下,即以温度3℃上下浮动时,系统对两种控制的响应曲线如图5.从超调量的大小来看,完全不存在超调量,模糊PID控制要优于常规PID控制,理论控温精度小于0.1℃.

图5 坩埚炉温度480℃上升3℃时系统响应Figure 5 System response of 3℃arise when crucible furnace temperature is 480℃

5 结 语

在液体化学品自燃温度试验系统中,符合GB/T 21860-2008和ASTM的坩埚炉温度精确控制是关键,笔者根据坩埚熔化炉的特点,设计了模糊PID控制规则.仿真实验表明,该方法可有效解决常规PID控制引起的超调量问题,避免系统不稳定及超调量对试验结果的影响.温控系统在稳定性和精确度上有很大的改善,仿真条件下可达到国标GB/T 21860-2008要求,实现了设计目的,为搭建液体化学品自燃温度测定的试验装置奠定了理论基础.

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 21860-2008液体化学品自燃温度的试验方法[S].北京:中国标准出版社,2008.

[2]强明辉,周学文.模糊PID算法在泡沫玻璃窑炉温度控制中的应用[J].工业仪表与自动化装置,2010(5):87-89.

[3]张安理,熊万忠,李耀凯.基于PID算法的某空调系统温湿度参数的控制实现[J].导弹试验技术,2009(4):12-13,55.

[4]郑美茹.模糊PID控制器的仿真研究[J].装备制造技术,2011(4):74-76,88.

[5]孙 明,嵇启春.Smith模糊自适应PID算法在热力站控制中的应用[J].计算机技术与发展,2010,20(12):244-246,250.

[6]郭芳瑞,Fuzzy-PID复合控制在坩埚炉温度控制中的应用[J].西安建筑科技大学学报,2003,35(1):67-70.

[7]刘金琨.先进PID控制 MATLAB仿真[M].2版.北京:电子工业出版社,2004:71-90.

[8]ROBERT A P.The Design of the PID Controller[D].Las Cruces,New Mexico State University Klipsch School of E-lectrical and Computer Engineering,2001.

[9]VISIOLI A.Practical PID Control[M].London:Springer Verlag Press,2006:93-129.