乙烯裂解炉管HP40合金的蠕变性能

2011-08-01安俊超荆洪阳徐连勇胡庆广

安俊超,荆洪阳,徐连勇,胡庆广

(天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072)

石油化工行业中服役的高温部件或设备长期在高温、应力和腐蚀介质等恶劣条件下运行,材料的组织结构会发生显著的弱化,最终严重影响到设备运行的安全性[1].在乙烯裂解装置中,裂解炉炉管所用材料为离心铸造的高温镍基合金,含 35% Ni的奥氏体耐热钢 HP40,因其具有良好的抗渗碳性能、抗高温蠕变断裂强度、抗氧化性和焊接性等,在石油化工行业中,常用作制氢转化炉、乙烯裂解炉及加热炉炉管材料.通常,高温下炉管的断裂失效是由于材料劣化产生蠕变孔洞,孔洞之间的连接形成微观裂纹,进而发展成宏观裂纹,最终穿透管壁.以往国内的研究大多是对失效的炉管进行显微组织方面的分析,来了解其组织弱化引起的失效机理[2-4];国外的研究者则对铸造的裂解炉及转化炉管材料经高温时效或长时使用后的组织弱化问题进行了探讨[5-9],但对蠕变性能的研究还都不够深入.

笔者通过对 HP40高温合金进行蠕变拉伸试验研究,得出蠕变条件下的HP40合金稳态蠕变速率与应力的关系,并对试验前后微观组织的变化进行研究,为乙烯安全生产提供指导,并为以后进一步的研究奠定基础.

早期裂解炉炉管主要经锻造而成,所用材料主要是一种奥氏体铁基耐热合金 18Cr-18Ni(HT),及至20世纪 60年代,出现一种较廉价的耐热合金25Cr20Ni(HK40),其以优异的蠕变破坏强度取代HT迅速成为石化工业中广泛应用的炉管材料,同时离心铸造技术也被用于化工炉管的生产,这也大大地提高了炉管的使用性能和寿命.在随后几十年里,众多的研究者在 HK40的基础上对炉管材料进行了优化改进,主要是优化合金的微观组织,提高合金的高温力学性能,进而发展出了一系列改进炉管材料,典型代表是 HP40,由于其良好的蠕变性能,所以逐渐取代了HK40合金[10-12].

1 试验材料及试验方法

1.1 HP40合金成分及性能

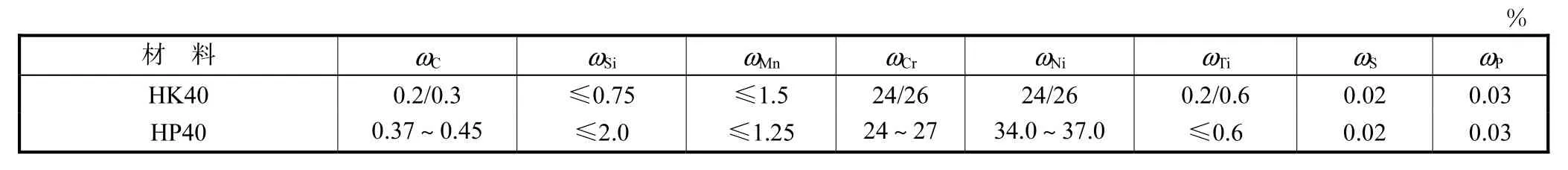

表1和表2[13-16]分别列出了HP40合金的化学成分、机械性能及104h蠕变断裂强度.

表1 合金的化学成分Tab.1 Chemical composition of alloy

表2 HP40合金高温性能Tab.2 Properties of HP40 alloy at high temperature

1.2 HP40合金蠕变试验

1.2.1 试样制备

蠕变试样的设计和机加工参考《中华人民共和国机械行业标准金属拉伸蠕变及持久试验方法》的GB/T 2039—1997标准,标准中推荐了两种横截面类型的蠕变试样:圆形横截面和矩形横截面,本试验采用的是矩形横截面蠕变试样.

1.2.2 试验方法

在高温蠕变试验机 RC-1230上进行蠕变试验,试验温度为 900,℃,应力分别为 35,MPa、40,MPa、45,MPa、50,MPa.试样的长度方向平行于管材轴向.将试验后的试样切下一块制备金相试样,并用金相显微镜观察试验前后组织的变化,同时借助扫描电镜分析蠕变试验前后组织及碳化物成分的变化.

2 试验结果及分析

2.1 蠕变曲线分析

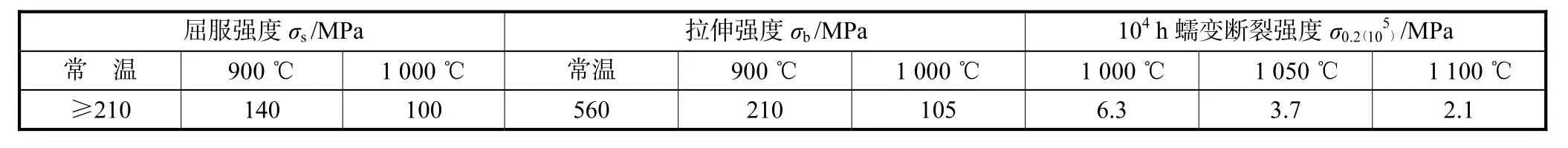

将板材蠕变试样在 900,℃不同应力下进行蠕变试验,同时记录变形及时间数据,然后进行数据处理,分别得蠕变曲线及蠕变应变速率和应力的关系曲线(如图 1、图 2所示).从图 2蠕变曲线可以看出,在低应力时稳态蠕变速率较小,蠕变渐趋于稳定,材料的蠕变寿命较长;而在高应力时,稳态蠕变速率增大,在较短的时间内到达蠕变加速阶段,引起破坏;且随着蠕变应力的增加,稳态蠕变速率逐渐增大.

用最小二乘法拟合稳态蠕变应变速率与应力关系曲线(见图 2),可得到 HP40合金在 900,℃下的Norton方程 ε˙ =Bσn,及材料的蠕变常数n=5.70,B=3.63×10-13.由此可外推得出该温度低应力下材料蠕变应变速率的大小,进而得到其蠕变寿命.

图1 900,℃不同应力水平下蠕变曲线Fig.1 Creep curves under different stresses at 900,℃

图2 稳态蠕变应变速率-应力关系曲线Fig.2 Strain rate-stress curve of steady-state creep

2.2 金相组织观察

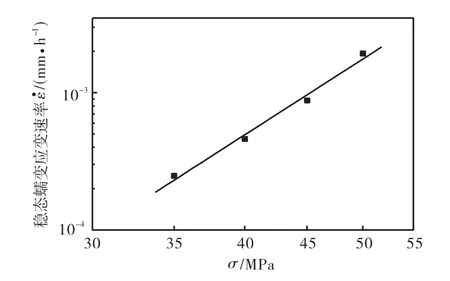

HP系列合金耐热炉管均采用离心铸造法生产,离心铸造管的组织比较致密,持久强度和抗蠕变能力较高,且炉管质量较好、稳定.文献[1,17-18]研究表明:由于离心铸造时冷却条件的差异,可以获得柱状晶组织或等轴晶加柱状晶的混合组织,但无论是什么组织,其晶粒的形态只有两种,即柱状晶和等轴晶.在离心力和重力的作用下,柱状晶往往与径向成一定的角度,缓慢冷却时,室温微观组织应是奥氏体+共晶体(r+M23C6),但是由于离心铸造冷却的速度很快,凝固为一不平衡过程,使得先结晶的 M7C3型碳化物来不及转变成 M23C6型碳化物.因此,在室温下其铸态组织只能是过饱和的奥氏体+共晶体(r+M23C6+少量 M7C3),以及少量富 Ni的白色碳化物(MC),共晶碳化物主要有骨架状和块状两种形态,骨架状分布在晶界上,骨架状结构在晶内塑性良好的情况下,对于阻止晶界滑移、提高持久强度是非常有利的.HP40钢炉管铸态原始显微组织图片如图3所示.

图3 裂解炉管原始显微组织(×200)Fig.3 Original microstructure of cracking tube (×200)

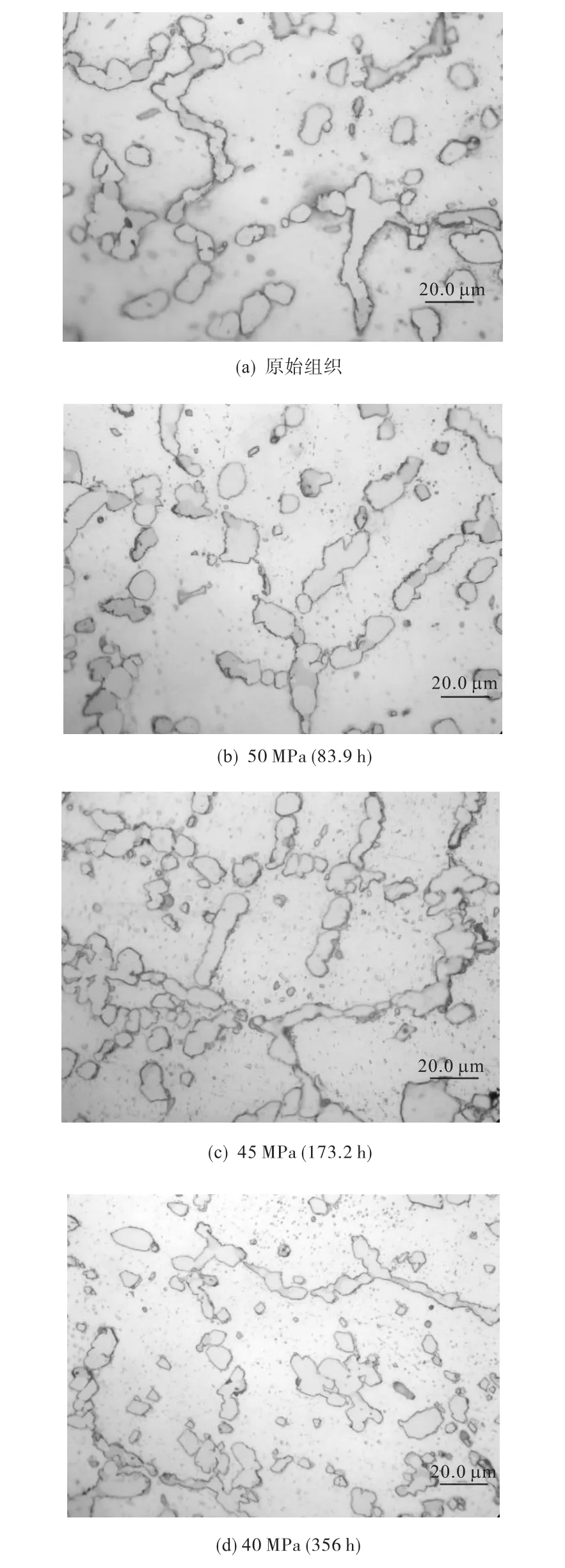

分别从原始材料、40,MPa(356,h)、45,MPa(173.2,h)、50,MPa(83.9,h)的蠕变试样中制备金相试样.其显微组织如图 4所示,在不同蠕变条件下,试样中大部分区域碳化物的形态、尺寸、数量均产生明显变化.碳化物经过高温蠕变试验后,其形状由骨架状变为条状、块状.奥氏体中析出一些点状、短棒状的深灰色相.而有些部位骨架状、网状的共晶碳化物变成不规则的块状、颗粒状特征,且弥散分布在奥氏体上,枝晶界及奥氏体晶界也变得不再明显.

图4 HP40合金试验前后显微组织对比(×1 000)Fig.4 Comparison of microstructure for HP40 alloy before and after test (×1 000)

2.3 SEM扫描电镜金相分析及EDX能谱分析

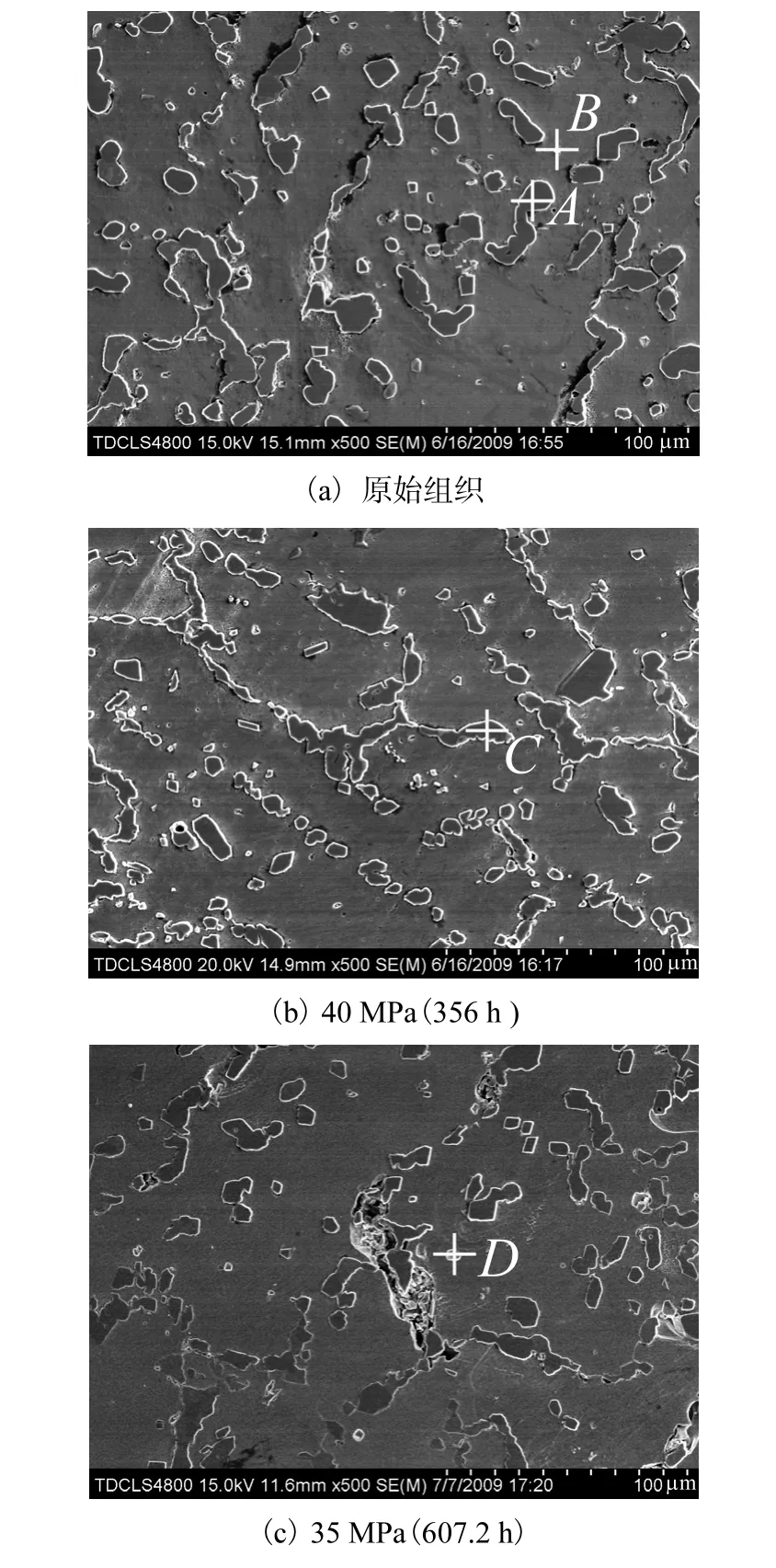

HP40合金原始组织在扫描电镜(SEM)下观察如图 5所示,其组织为奥氏体和骨架状、网状的共晶组织.大多数情况下,铸态的 HP40合金在服役过程中将发生老化以及相组织的转变.铸态HP40合金的典型微观组织为奥氏体+共晶体(r+M7C3富铬的一次碳化物)和富铌碳化物(MC),在 850~1,050,℃温度下服役过程中,所有富铬的一次碳化物最终都转化为M23C6,同时晶内也有二次碳化物析出[10].图 5为原始组织和不同试验时间试样的 SEM 组织形貌照片,图 6为原始组织与试验后试样组织形貌中典型碳化物的EDX能谱分析.

图5 HP40合金SEM组织形貌(×500)Fig.5 SEM microstructure in HP40 ,alloy(×500)

从图5试验前后扫描电镜的显微照片可以看出,试验前后 HP40合金组织随试验应力的降低其组织也发生明显的变化,无论是形态、数量、尺寸及其结构均发生了很大的变化,碳化物在长时高温下的形状由骨架状变为条状、块状,同时奥氏体基体上也析出一些点状、短棒状的深灰色相.图 5(c)中应力为35,MPa的试样的显微组织中已经出现了比较明显的蠕变损伤.从图 6中碳化物 EDX能谱也可以看出,试验前后碳化物成分发生了一定变化.

从图 5中可以看到,随着试验时间的增加,基体上的大块的共晶碳化物 (见图 5(a))逐渐变成细小的条状、圆片状及块状(见图 5(b)),之后又慢慢聚集长大(见图 5(c));其中少量的白色点状碳化物也慢慢长大.从文献[8-9]中的分析及结论,以及对图 6中的 EDX分析当中,基本可以初步判定试验前的深灰色的富 Cr碳化物为 M7C3(见图 6(a)),在试验后转变为 M23C6(见图 6(c));白色点状富 Nb碳化物(见图 6(b)和(d))(MC)在试验前后成分几乎保持不变,仅是粗化长大.

图6 HP40合金试验前后碳化物EDX能谱分析Fig.6 EDX spectrum of carbide in HP40 alloy before and after test

因为 M7C3是一种亚稳定相,也是一种非平衡相,试验过程中裂解炉管被加热温度高达 900,℃,炉管经受长期高温处理的过程相当于对其进行高温时效的过程,铸态时的非平衡相向平衡组织转变,M7C3向 M23C6转变,过饱和的奥氏体内析出二次碳化物等.试验前后的显微组织中都发现了明亮的白色相(见图5中B点和 C点处).尽管M23C6是一种比较稳定的平衡相,但长时间处于高温也是非常不稳定的,可以产生部分回溶或全部回溶,然后在晶界及奥氏体基体上重新析出,在晶界析出的二次M23C6与未回溶的 M23C6碳化物合并形成连续的条索状或链状布满整个晶界,两种碳化物共生在一起.奥氏体内析出的二次M23C6明显粗化,形成较大颗粒状或短棒状.有些区域共晶状M23C6、共晶状M23C6及富Nb碳化物转变为不规则块状、颗粒状分布在奥氏体基体上.

随着试验应力的减低,试验时间也逐渐增加,HP合金中原始骨架状共晶碳化物逐渐消失,其对晶界滑移的阻碍作用也逐渐弱化,造成蠕变强度的下降.同时由于内部损伤加剧,在晶界处碳化物周围开始有蠕变孔洞出现,导致蠕变性能下降,蠕变孔洞也导致净截面应力严重增加,从而加速其蠕变变形的过程.

2.4 用Larson-Miller法预测寿命

用 Larson-Miller参数外推法对 HP合金材料寿命进行预测,得到低应力下HP合金的蠕变寿命.

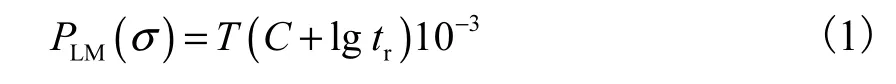

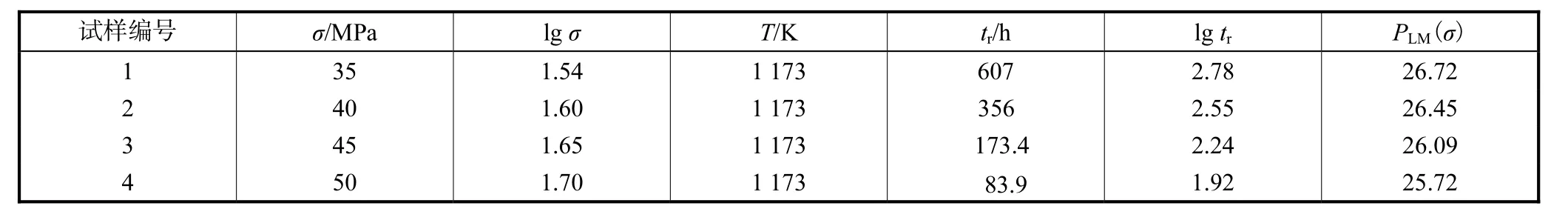

Larson-Miller参数外推法公式为

式中:T为绝对温度,K;tr为破断时间,h;C为材料常数,对于HP40合金,取C=20.

表3为不同应力下Larson-Miller参数.

表3 不同应力下的Larson-Miller参数值Tab.3 Larson-Miller parameter under different stress

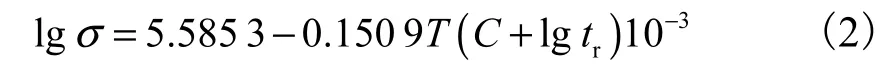

拟合曲线得到Larson-Miller外推方程式为

进而得到破断时间与温度、应力的关系为

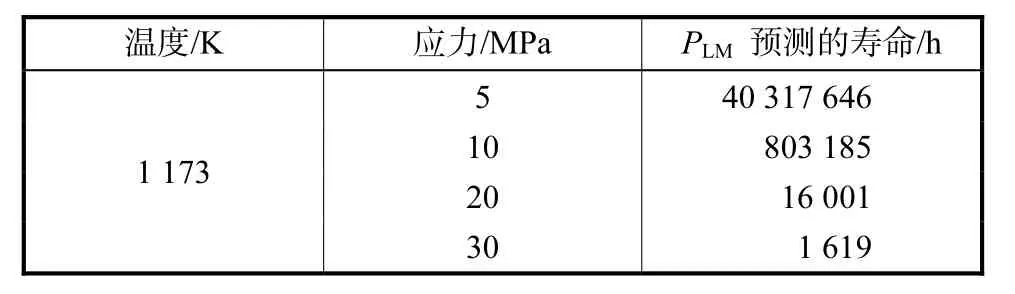

用 Larson-Miller外推方程分别预测裂解炉管在温度为1,173,K条件下,应力分别为5,MPa、10,MPa、20,MPa、30,MPa的破断寿命,其结果如表4所示.

表4 Larson-Miller参数法寿命预测Tab.4 Life prediction by Larson-Miller parameter

3 结 论

(1) 在 900,℃下随着应力水平的提高,HP40合金稳态蠕变速率也不断增大.用最小二乘法拟合出HP40合金在此温度下的蠕变速率与应力关系曲线,进而通过 Larson-Miller参数外推法得到低应力下其破断寿命.

(2) 通过对试验前后不同试验条件下的试样进行金相观察发现,HP40高温合金的原始组织为奥氏体和骨架状、块的共晶碳化物;在高温下,随着试验应力的减低及时间的延长骨架状的碳化物逐渐变为条状和块状,碳化物数量也逐渐增多,同时在奥氏体基体上也有点状或短棒状的碳化物析出.

(3) 由SEM及EDX分析的结果可知,HP40高温合金组织中的碳化物主要为一种不平衡相 M7C3,在高温及长时间的情况下,试样中的这种不平衡组织逐渐向平衡组织M23C6转变,部分平衡组织M23C6可能发生回溶再析出,可在奥氏体基体形成点状的二次相.富 Nb的白色碳化物(MC)在试验前后成分几乎保持不变,仅是粗化长大.

(4) HP40合金经过高温蠕变后,组织中骨架状共晶碳化物消失,使得晶界滑移的阻碍作用变弱,造成蠕变强度的下降.同时由于内部损伤的加剧,在晶界处碳化物周围出现蠕变孔洞,导致蠕变性能的下降,加速了蠕变变形的过程.

[1] 温建平,康志强,顾大群. HP40奥氏体耐热炉长期高温实效的安全性分析[J]. 南京航空航天大学学报,2005,37(5):616-620.Wen Jianping,Kang Zhiqiang,Gu daqun. Safety analysis of HP40 austenitic heat-resistant steel tubes after long time aged[J]. Journal of Nanjing University of Aeronautics and Astronautics,2005,37(5):616-620(in Chinese).

[2] Swarninathan J,Guguloth K,Gunjan M,et al. Failure analysis and remaining life assessment of service exposed primary reformer heater tubes[J]. Engineering Failure Analysis, 2008,15(4):311-331.

[3] 李沛远,涂国敏,肖立祯. 乙烯裂解炉炉管失效原因分析[J]. 石化技术与应用,2007,25(5):446-449.Li Peiyuan,Tu Guomin,Xiao Lizhen. Analysis of disabled causations of ethylene pyrolyzer tube[J]. Petrochemical Technology and Application, 2007,25(5):446-449(in Chinese).

[4] 谢 飞,张炳生,潘建伟. 乙烯裂解炉管服役前后材料组织分析[J]. 江苏工业学院学报,2005,17(1):5-8.Xie Fei,Zhang Bingsheng,Pan Jianwei. Microstructure of ethylene cracking tubes before and after service[J]. Journal of Jiangsu Polytechnic University,2005,17(1):5-8(in Chinese).

[5] De Almeida Soares G D,De Almeida L H,Da Silveira T L,et al. Niobiumadditions in HP heat-resistant cast stainless steels[J]. Mater Charact, 1992,29:387-396.

[6] Wang F,Northwood D O. The effect of carbon content on the microstructure of an experimental heat-resistant steel [J]. Mater Charact, 1993,31(1):3-10.

[7] Guan K S,Xu H,Wang Z W,Quantitative study of creep cavity area of HP40 furnace tubes[J]. Nuclear Engineering and Design,2005,235(14):1447-1456.

[8] Shi S,Lippold J C. Microstructure evolution during service exposure of two cast,heat-resisting stainless steels-HP-Nb modified and 20-32Nb[J]. Materials Characterization,2008,59(8):1029-1040.

[9] Voicu R,Andrieu E. Microstructure evolution of HP40-Nb alloys during aging under air at 1 000 degrees C[J].Materials Characterization,2009,60(9):1020-1027.

[10] Avery R E. Welding cast high-alloy furnace tubes after elevated temperature service[C]// Proceedings of the First International Conference. Wisconsin,USA,1991:23-26.

[11] Zhu S J,Wang Y,Wang F G. Comparison of the creep crack growth resistance of HK40 and HP40 heat-resistant steels[J]. Journal of Materials Science Letters,1990,9(5):520-521.

[12] Schillmoller C M. Alloys for ethylene cracking furnace tubes[C]// Proceedings of the First International Conference. Wisconsin,USA,1991:469-476.

[13] 万嘉礼. 机电工程金属材料手册[M]. 上海:上海科学技术出版社,1990.Wan Jiali. Mechanical and Electrical Engineering Metal Materials Manual[M]. Shanghai:Shanghai Scientific and Technical Publishers,1990(in Chinese).

[14] 李智诚,朱中平,薛剑峰. 锅炉与压力容器常用金属材料手册[M]. 北京:中国物资出版社,1997.Li Zhicheng,Zhu Zhongping,Xue Jianfeng. Boiler and Pressure Vessel Commonly Used Metal Materials Manual[M]. Beijing:China Logistics Publishing House,1997(in Chinese).

[15] 阎国超. 炼油厂化工工艺及设备概论[M]. 北京:石油大学出版社,1998.Yan Guochao. Oil Refinery Chemical Process and Equipment Introduction[M]. Beijing:China University of Petroleum Press,1998(in Chinese).

[16] 曲文海. 压力容器与化工设备实用手册[M]. 北京:化学工业出版社,2000.Qu Wenhai. Pressure Vessel and Chemical Equipment Practical Manual[M].Beijing: Chemical Industry Press,2000(in Chinese).

[17] 董德彬,赵海丽,李 丽,等. 裂解炉管破损原因分析[J]. 理化检验:物理分册,2005,28(3):320-324.Dong Debin,Zhao Haili,Li Li,et al. Reason analysis on tube distruction of carcking furance[J]. Physical and Chemical Test:Physical Volume,2005,28(3):320-324(in Chinese).

[18] 肖纪美. 不锈钢的金属学问题[M]. 北京:冶金工业出版社,1983.Xiao Jimei. Research of Metal Science for Stainless Steel[M]. Beijing:Metallurgical Industry Press,1983(in Chinese).