ISG轻度混合动力电机机体缸盖的加工工艺

2011-07-31钱爱萍

傅 强 钱爱萍

(浙江汽车职业技术学院,浙江 台州 317000)

浙江省教育厅科研项目《汽车油电混合动力一体化机体数控加工技术》编号:Y200909400。

ISG轻度混合动力电机机体是在研油电混合动力汽车电子等平衡动力系统的内容。该汽车起动发电一体机(ISG)与发动机主轴并联,不同于一般电机结构,为保证其正常工作,同时满足汽车轻量化设计的需要,该机体主体材料为铝合金,且设计结构较为复杂,尤其是其缸盖,壁厚较薄,因而使用普通机械加工方法加工时,废品率过高。

为解决这一问题,我们利用虚拟加工可描述刀具的真实运动轨迹,完成诸如碰撞、干涉检验等功能外,通过逼真地描述加工后工件的形状误差、位置误差、几何尺寸误差和表面粗糙度等属性来判断零件的加工质量,以此优化数控加工工艺。这样既不消耗实际的资源和能量,又可为实际加工提供理论依据和方法。通过比较,最终选用了较为适合这些要求Unigraphics NX6.0软件加以实现,同时对电机机体缸盖的加工进行具体的工艺分析,确定加工工艺参数。

1 零件的结构特点及整体工艺分析

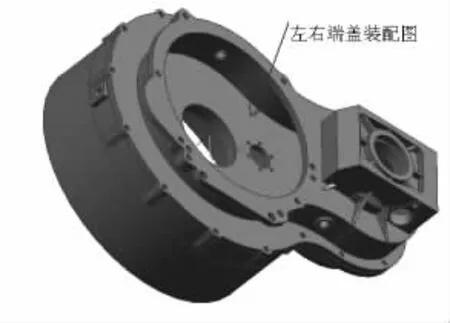

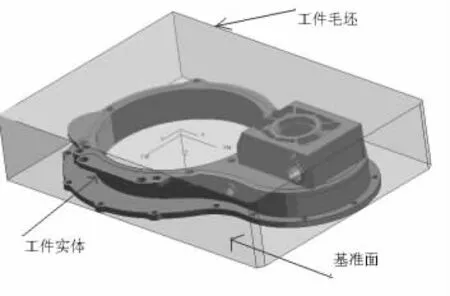

电机机体缸盖结构如图(1)、(2)所示,为保证其正常工作,同时要满足汽车轻量化设计的需要,其材料为铝合金,结构较为复杂。这类零件工作型面的设计涉及到空气动力学、流体力学等学科,同时要求轻量化设计,加工难度由此增大。对于普遍使用的薄壁结构零件而言,必须考虑工件可能发生的显著加工变形及其与刀具变形之间复杂的耦合效应。仿真切削过程,揭示切削力引起的刀具、工件变形规律,优化关键工艺参数和修改原始数控编程刀具轨迹,以消除加工弹性变形误差。

目前国内外相关研究都具有较高的参考价值,例如:Law[1]根据悬臂梁理论分析计算刀具的加工挠曲变性规律,并建立了端铣型腔时的刀具变形误差补偿模型。Kim[2]则将铣削刀具的刀杆和刀齿部分近似处理成具有不同直径的两段圆柱悬臂梁,以预测刀具变形量的大小。Liu[3]指出通过选择适当的刀具齿数、轴向切深、径向切深以及进给速度的大小,能够有效减小因刀具变形而引起的侧铣加工表面误差。郑联语[4]研究了控制薄壁零件数控加工变形的进给量局部调整、刀具路径修正等工艺改进策略,并给出了优化过程。武凯[5]讨论了薄壁腹板的加工变形规律及其变形控制方案。

本次加工零件为电机的缸盖,具体为左右两件,装配图如图(1)、图(2)。

图1

图2

2 确定数控加工工艺方案

2.1 选择合适的数控加工机床

综合考虑本工件的尺寸、加工精度、技术要求以及加工成本,加工选用的是大连机床厂生产的VDL-1000A加工中心,该机床行程:1020×560×600mm,主电机功率 7.5/11kW,主轴采用精密级斜角滚珠轴承高速高精密,标准转速可达8000r/min。主轴利用IRD动态平衡较正设备,直接校正主轴动态平衡,使主轴在高速运转时,避免产生共振现象,确保最佳的加工精度。CNC控制系统采用标准配置FANUC 0i-MB,全数字式AC伺服系统,可通过标准RS-232接口及DNC功能与UG软件连接,实现自动化加工。综合考虑该机床无论是从零件轮廓形状复杂程度、尺寸大小、加工精度等方面都能满足工件的加工要求[6]。

2.2 零件的绘制和尺寸标注

根据设计资料,将零件三维立体图形绘出,并按数控加工的特点重新标注尺寸,在设计原则上应以同一基准标注尺寸或直接标注坐标尺寸。这种标注方法既便于节点和基点的计算以及数控加工程序的编制,在保持设计基准、工艺基准、检测基准与编程原点设置的一致性方面带来很大方便。由于在零件的尺寸标注中考虑到装配等其他原因,所以采用了局部分散的标注方法,这样就会给工序安排与数控编程加工带来许多不便。但是数控机床的加工精度和重复定位精度都很高,因此不会因产生较大的积累误差而破坏使用特性,对零件的加工精度也不会产生太大的影响。

2.3 按照数控加工的特点进行结构工艺性安排

因零件精度要求较高,为了使加工废品率降低,必须采用统一的基准定位。因为在数控加工中,若没有统一基准定位,工件会因为重新安装而导致加工后的两个轮廓位置精度发生变化。因此要避免上述问题的产生,保证两次装夹加工后其相对位置的准确性,应采用统一的基准定位。电机机体右端盖和左端盖在加工当中均采用工件上的两个孔作为工艺孔和精基准如图(3)与图(4)。在图(4)当中蓝色的定位元件和菱形销均为工件的定位基准。

图3 左端盖

图4 右端盖

2.4 确定加工方法

加工方法的选择原则是保证加工表面的加工精度和表面光洁度的要求。由于获得同一级精度及表面光洁度的加工方法一般有许多,因而在实际选择时,要结合零件的形状、尺寸大小和热处理要求等全面考虑。例如,对于IT7级精度的孔采用镗孔、铰孔、磨孔等加工方法均可达到精度要求,但箱体上的孔一般采用镗孔或铰孔,而不宜采用磨削。一般小尺寸的箱体孔选择铰孔,当孔径较大时则应选择镗孔。根据此原则电机机体端盖上大孔的加工方式是:粗铣-半精镗孔-精镗孔的加工方式,小孔的加工方式是:钻孔-铰孔的加工方式。而工件的内轮廓和外轮廓要求较高的地方则采用:粗加工、半精加工和精加工逐步达到的。总之,当工件既有平面又有孔需要加工时,加工原则是:先基准后其它、先粗后精、先主后次、先面后孔。因为铣削时切削力较大,工件易发生变形。先铣面后镗孔,使其有一段时间恢复,减少由变形引起的对孔的精度的影响。

2.5 夹具的选择和定位原则

夹具的选择和定位原则应该力求设计、工艺与编程原点的基准统一;尽量减少装夹次数,尽可能在一次定位装夹后,加工出全部待加工表面;避免采用占机人工调整式加工方案,以充分发挥数控机床的效能。另外,由于该零件结构复杂,材料硬度较钢材低,且壁厚较薄,因此,在选择夹具时还应考虑给予必要的支撑。数控机床的夹具还应该具备如下要求:一是要保证夹具的坐标方向与机床的坐标方向相对固定;二是要确定零件原点和机床原点的尺寸关系。当然除此而外还有其他的一些要求在此不再累述。

2.6 刀具的选择与切削用量的确定

与传统的加工方法相比,数控加工对刀具的要求更高,不仅要求精度高、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便[7]。切削用量的确定:主轴转速、铣削速度、进给量。切削用量设定时主要考虑以下几个方面:a.机床的加工能力及机械性能;b.选用的是何种刀具;c.被加工的工件是何种材料;d.刀具材料和直径的大小,所以要求采用新型优质材料制造数控加工刀具,并优选刀具参数。由于端盖的材料是铝合金,根据前期加工经验,最终选用山特维克平底铣刀、三面刃铣刀及精镗孔刀具。

综上所述,最终制定出加工工艺方案,详见附录。

图5 模拟加工示意图

3 模拟试加工

根据已制定的工艺过程,选用相应的工艺参数,利用UG的虚拟加工技术进行模拟加工,并对加工路线加以修正,采用部分补偿的方法,改善工件的加工质量,使加工件的合格率加以提高,减少加工变形而导致的废品产生。其中尤其是对加工余量和走刀路线通过模拟加工可以检验,其优化过程可参考相关论著[4]、[5]模拟加工示意图如图(5)。

综上所述,经过以上工艺设计基本能够保证加工的可靠性,经实际试加工也已经证实了其可行性,并已经通过检验合格。在执行加工过程中,仍有些问题还未得到较好的解决,希望在后续工作中加以完善,例如:切削表层残余应力及扭曲变形控制;加工系统振动控制等方面都还有待解决。

[1]郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5).

[2]武凯,何宁等.薄壁腹板加工变形规律及其变形控制方案的研究[M],2004,15(s).

[3]张俊生.金属切削机床与数控机床[M].北京:机械工业出版社,2001,1.

[4]乐兑谦.金属切削刀具[M].北京:机械工业出版社,2001,6.

[5]王庆林,李莉敏,韦纪祥,王荣生.Unigraphics CAD/CAM应用[M]北京:清华大学出版社2003,6.