阻焊前塞孔工艺的应用

2011-07-31汤攀

汤 攀

天津普林电路股份有限公司

1 引言

随着电子技术的飞速发展及电子产品朝着微型化、轻便化、多功能、高可靠方向发展,BGA的设计越来越密集,焊接过程的难度也越来越大。

为了保证过孔的可靠性,便于BGA焊盘的焊接,越来越多的产品需要进行塞孔。随着产品的孔密度越来越高,塞孔的质量要求也越来越高,这就要求PCB生产商对塞孔工艺进行深入研究,在满足客户要求的前提下,降低生产周期和成本。

2 塞孔目的

2.1 埋孔塞孔

为了防止压合时PP树脂不能填满埋孔,造成爆板、表层凹陷等缺陷;避免外层线路讯号的受损;做为上层叠孔结构的基地。

2.2 通孔塞孔

(1)PCB生产环节的作用:避免孔内锡珠的产生。避免沉镍金跳镀的产生。避免OSP后,药液残留在孔内,产生表观污染。

(2)PCB焊接环节的作用:防止元器件组装焊接时助焊剂或焊锡从焊接面穿过导通孔贯穿或渗入元件面造成短路;防止焊膏从导通孔中流失,造成焊接结合力差;防止助焊剂残留在导通孔内,造成虚焊;避免贴件组装时由于过孔透气造成吸嘴夹持不住电路板;防止水汽等集附在孔内,降低孔连接的可靠性。

3 阻焊前塞孔流程的实验和分析

2.1 设计流程

(1)流程A:外层线路制作→前处理→塞孔→预烘→印刷S面阻焊→预烘→印刷C面阻焊→预烘→曝光→显影→热固

(2)流程B:外层线路制作→前处理→连塞带印S面→预烘→印刷C面阻焊→预烘→曝光→显影→热固

(3)流程C:外层线路制作→前处理→塞孔→预烘→曝光→显影→预固化→前处理→印刷S面阻焊→预烘→印刷C面阻焊→预烘→曝光→显影→热固

(4)流程D:外层线路制作→前处理→塞孔→顶针印刷S面阻焊→顶针印刷C面阻焊→预烘→曝光→显影→热固

(5)流程E:外层线路制作→前处理→塞孔→托板支撑印刷S面阻焊→预烘→印刷C面阻焊→预烘→曝光→显影→热固

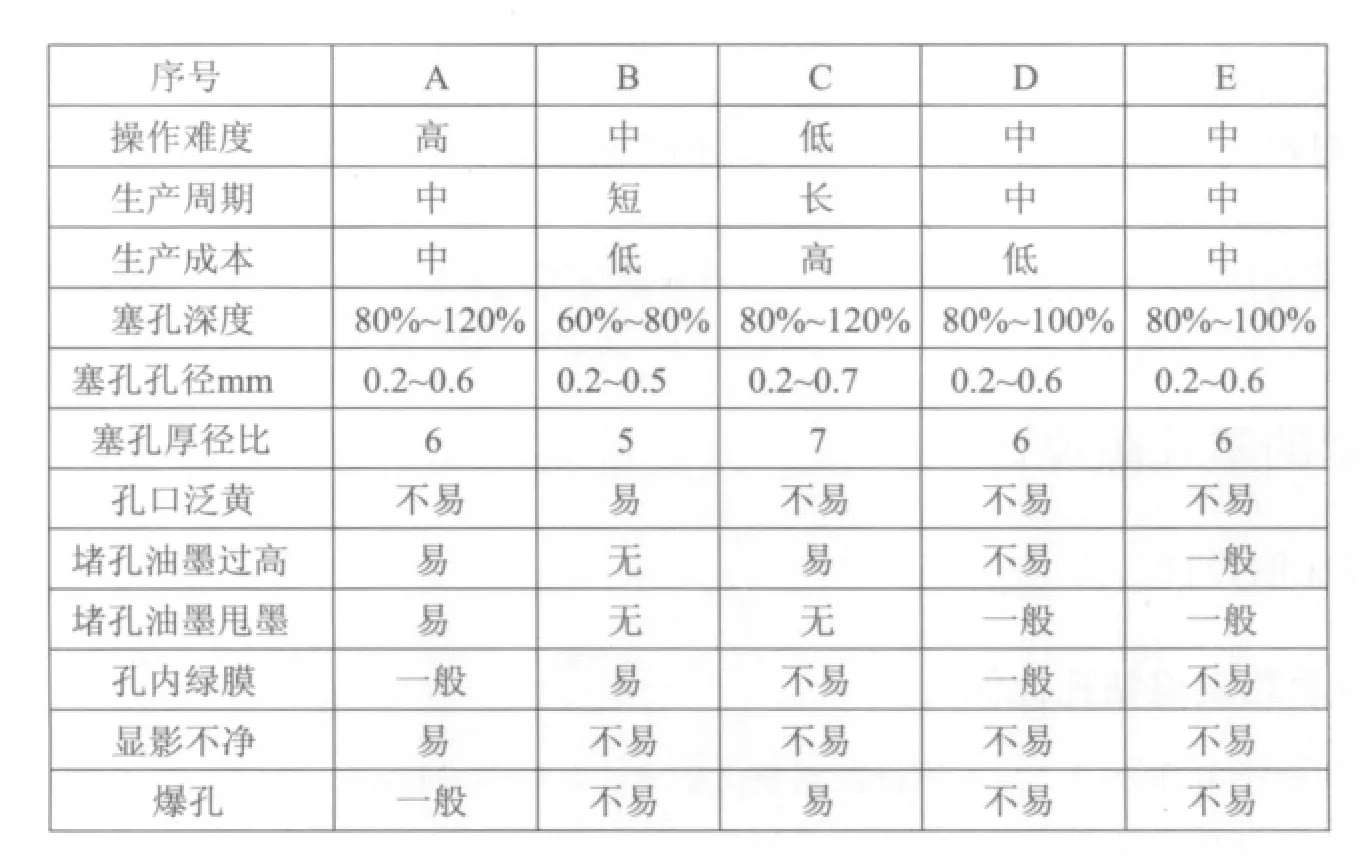

2.2 各流程实验结果汇总

?

2.3 各流程分析

2.3.1 流程A

(1)优点:塞孔饱满度高。

(2)缺点:塞孔量不容易控制,可以通过不使用托板,采用垫纸的方式改进;预烘后非塞孔区域的甩墨易导致板面氧化、色差;由于预烤时间长,距孔近的焊盘容易显影不净。

2.3.2 流程B

(1)优点:生产性好,产速快;成本低。

(2)缺点:孔内饱满度较低,容易孔口泛黄;对于厚径比或者孔径大的产品加工难度大;对于不需要塞孔的0.6 mm ~ 1 mm的孔,容易产生孔内绿膜,并随板厚度增加而快速升高。

2.3.3 流程C

(1)优点:堵孔饱满度高,操作较为简单。

(2)缺点:生产流程长、成本高;由于塞孔烘烤后,孔内易产生裂缝,前处理时进入水等,热风时易爆孔。

2.3.4 流程D

(1)优点:生产性好,产速快;操作较为简单。

(2)缺点:只能加工可以制作顶针板的产品,需要两台印刷设备同时加工;对于不需要塞孔的0.6~1mm的孔,容易产生孔内绿膜,并随板厚度增加而快速升高。

2.3.5 流程E

(1)优点:不易产生缺陷。

(2)缺点: 生产操作稍难,需要两台印刷设备同时加工。

2.4 小结

通过实验结果对比,从公司内部产品的特性、客户的质量标准要求、生产稳定性和成本几方面综合考虑,我们选择了流程D和E来生产阻焊前塞孔的产品。在前期设计和生产中需要注意以下几点:

(1)对于流程D,在制定选择标准时,要考虑产品的板厚和非堵孔的孔孔径。对于板厚大于2 mm的产品,如果客户要求0.6 mm ~ 1 mm的孔不能有孔内绿膜,并且这种孔数量较多时,一般不选择。当然,如果产品批量很大,可以采用挡点网版+顶针板印刷阻焊。

(2)在塞孔过程,要两台机器同时开启,塞孔后的产品要及时进行阻焊印刷。塞孔时C面朝上,印刷时先印刷S面阻焊。

(3)塞孔一般使用阻焊同型号的油墨即可,可有效避免不同油墨产生的色差,以及界面结合力差导致的爆孔问题。

3 塞孔印刷的塞孔版设计

3.1 堵孔板比例设计

3.1.1 第一种思路是追钻孔比例

(1)优点:可提前制作;因产品不同批比例变化带来的对位影响较小。

(2)缺点:对于坯板尺寸大,或者板厚较小的产品误差较大。

3.1.2 第二种思路是阻焊前处理后现测

(1)优点:对大坯板尺寸,或者薄板因板材涨缩,带来的对位影响小。

(2)缺点:对于坯板尺寸大,或者板厚较小的产品误差较大。

3.1.3 第三种思路是固定比例

(1)优点:可提前制作。

(2)缺点:因产品不同批比例变化带来的对位影响较大。

3.1.4 通过阻焊曝光比例侧面反映

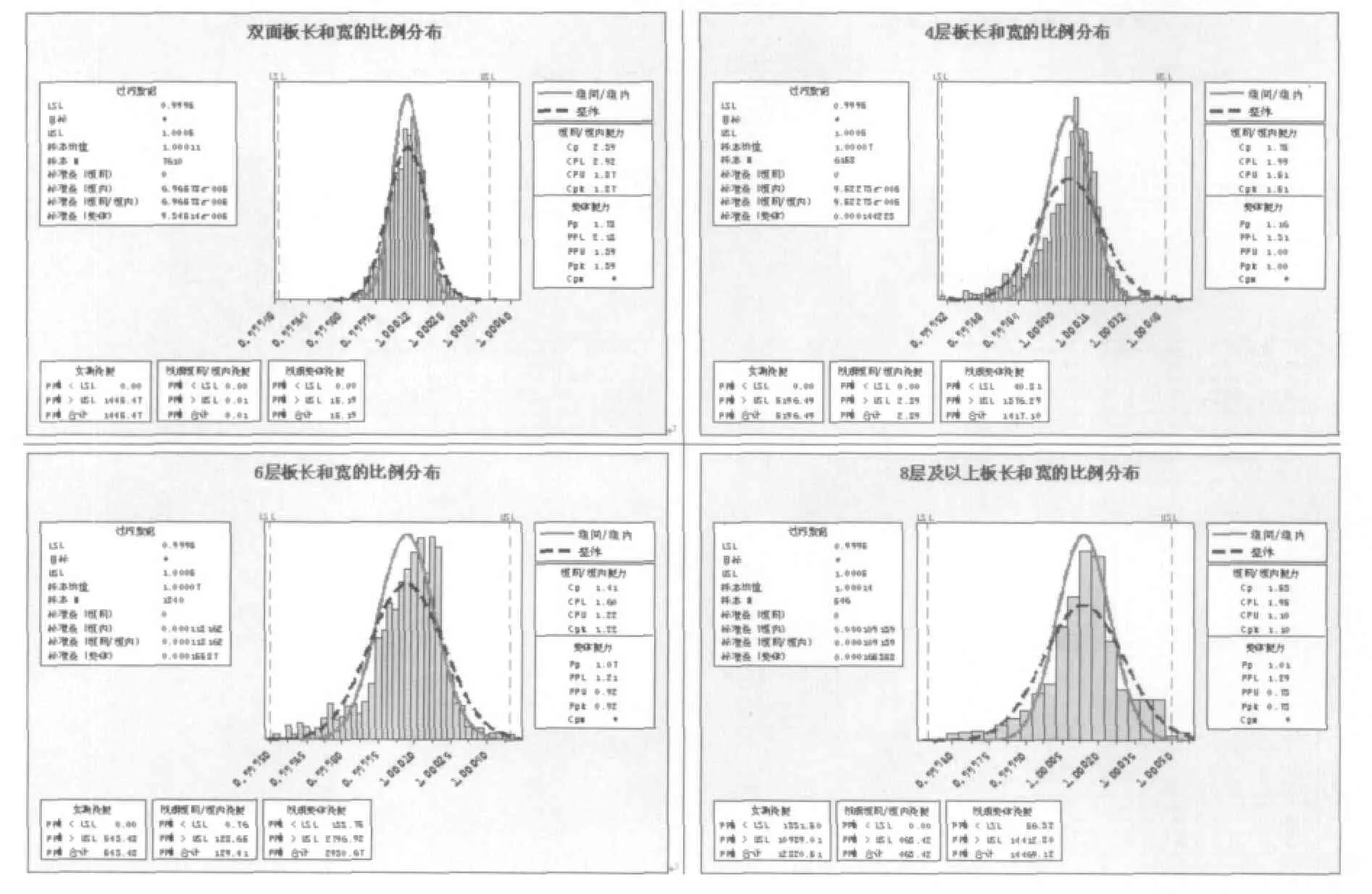

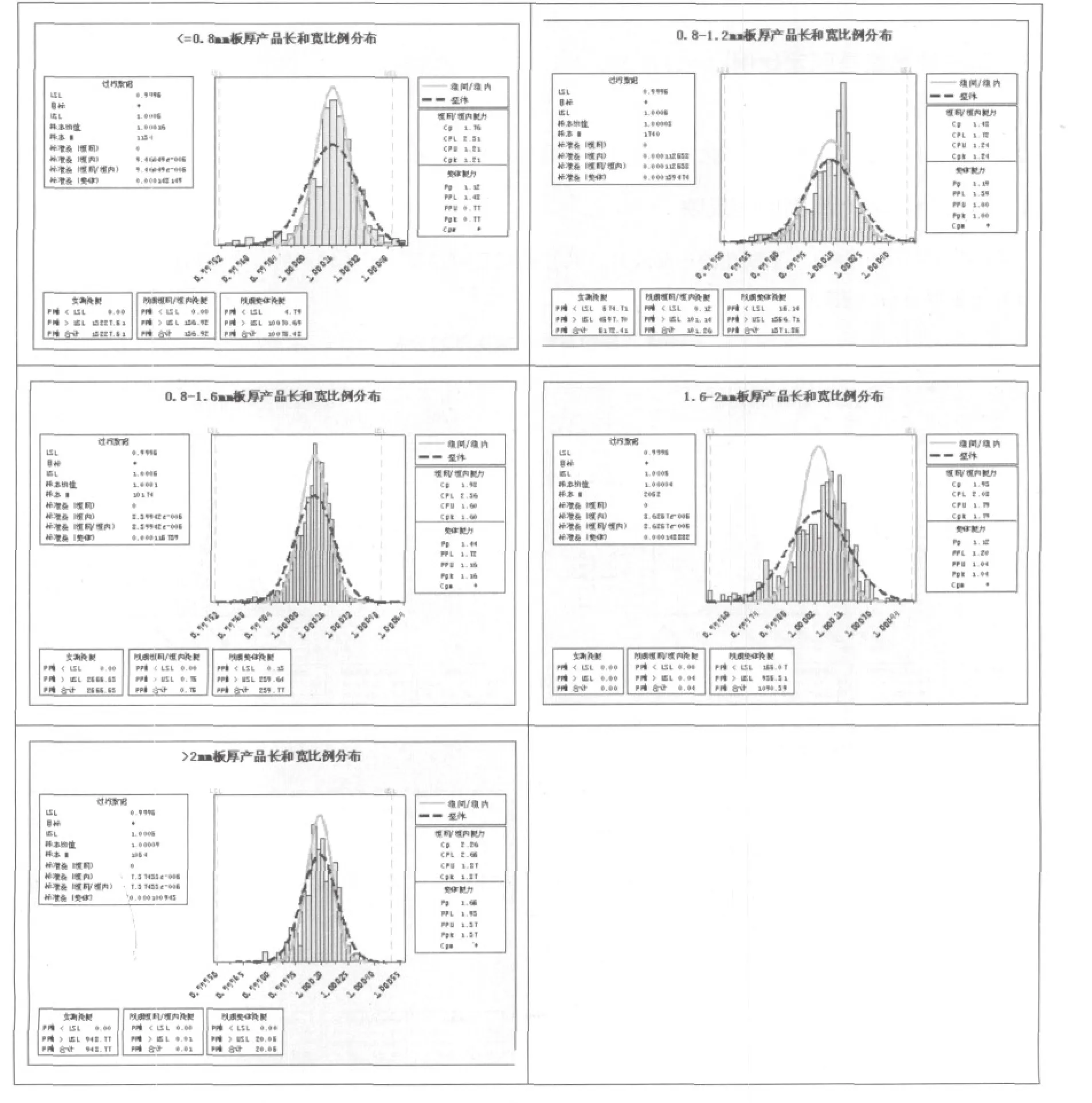

汇总09年9月至10年8月,不塞孔的产品胶片,共计8077套阻焊胶片。其比例的分布分析如下。

(1)按板厚分析(表1)。

表1 层数与生产板比例的分布

(2)按板厚分析(表2)。

(3)小结:从分析结果看,产品比例分布的CPK和PPK值随层数的升高而降低,随板厚的升高而升高。考虑到生产连续性和产品的比例情况,我们采用第一种思路。但对于层数高的薄板要特殊关注。

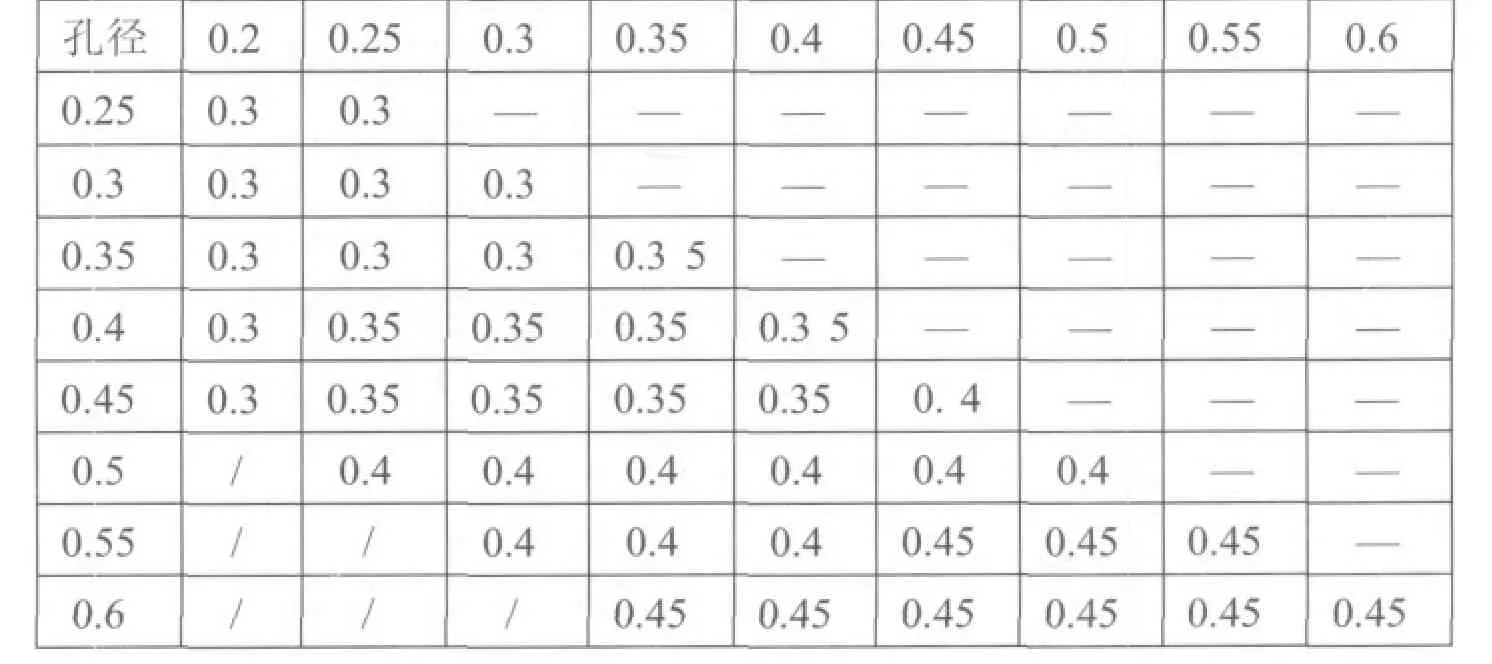

3.2 堵孔板孔径设计

考虑到堵孔难易程度,塞孔饱满度和印刷漏墨量。我们将堵孔板孔径设计如表3。

表2 板厚与生产板比例的分布

表3 堵孔板孔径设计(单位:mm)

4 基板网版塞孔和丝网网版塞孔的对比实验

4.1 简介

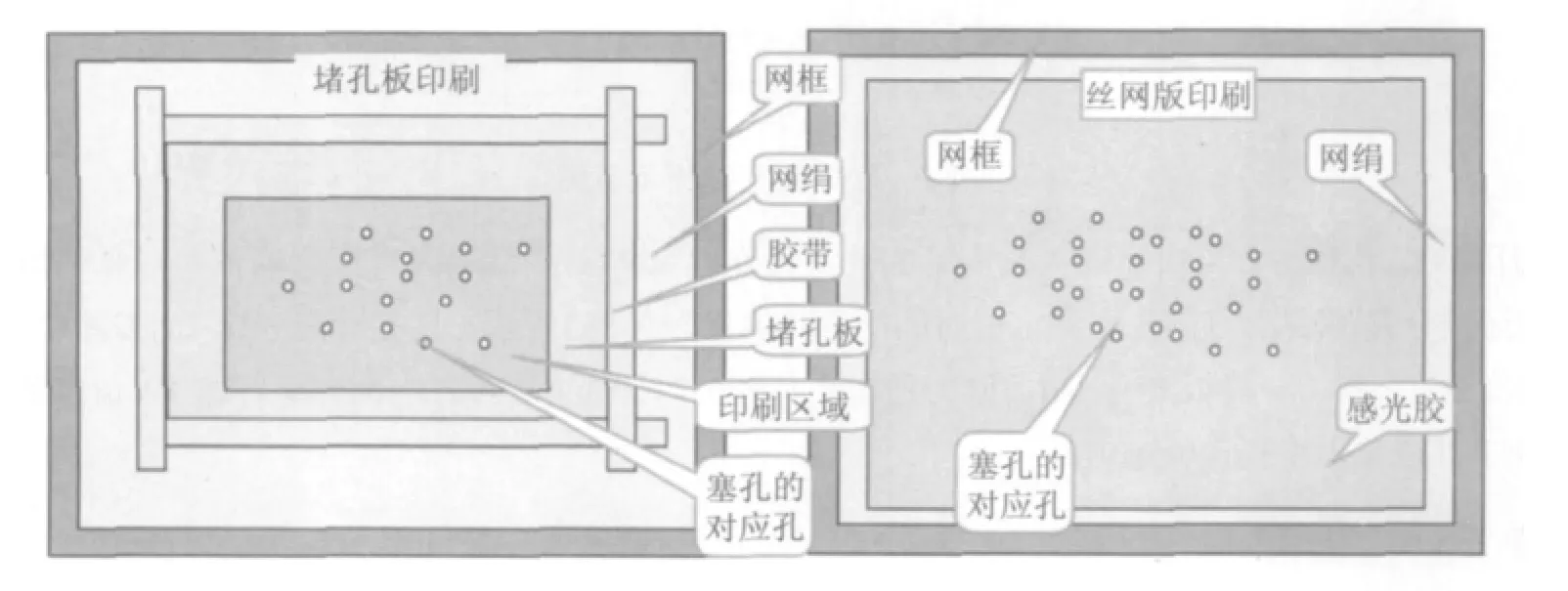

(1)基板网版塞孔印刷:先将网版绷好36T网绢,然后将钻孔基板粘在丝网上。塞孔板选择0.41 mm厚的带铜板。

(2)丝网网版印刷:使用36T丝网,使用堵孔胶片,在网绢上制作透光点。

图1 两种堵孔方式的网版对比

4.2 实验方法

设定相同印刷参数,分别使用堵孔板和网绢进行塞孔。

4.3 实验结果

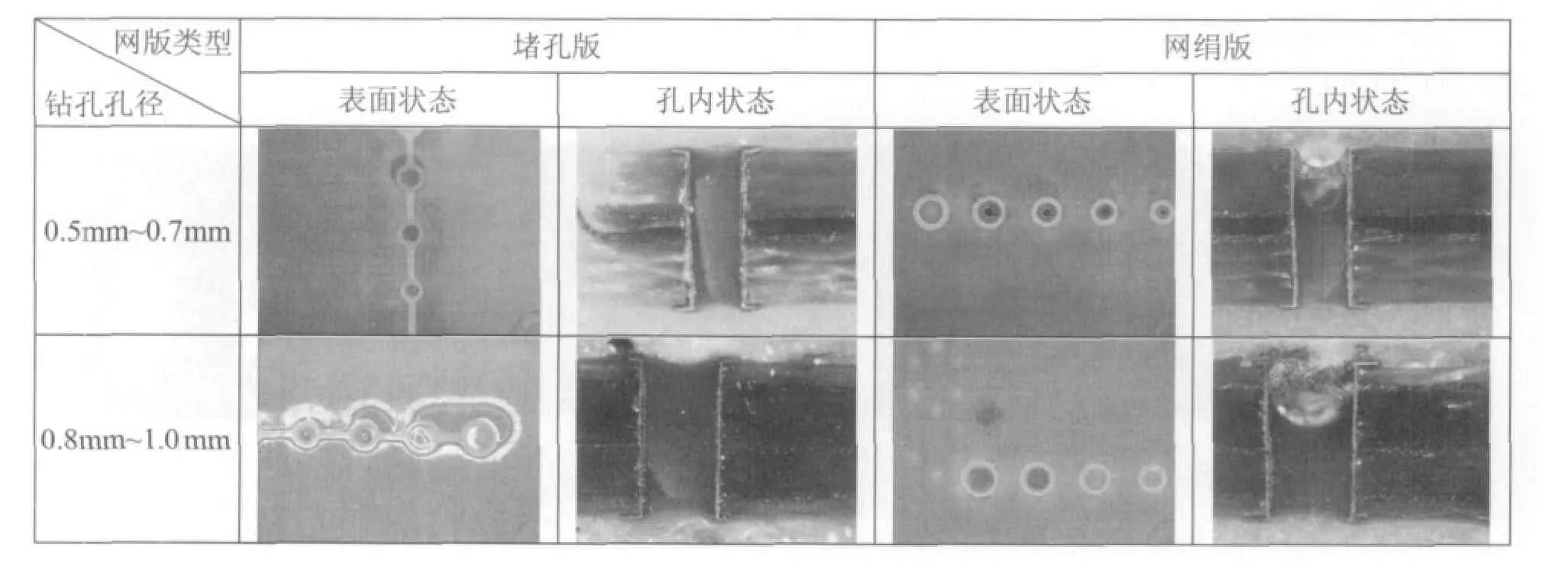

表4 两种网版的塞孔质量比较

4.4 实验分析

(1)通过表3可以看出,使用堵孔板堵孔时,容易产生污染,但堵孔程度高。使用网绢堵孔时,不易产生污染,但堵孔程度低,尤其是小孔由于对位和网丝阻挡,堵孔程度较低。

(2)孔径对堵孔程度的影响:

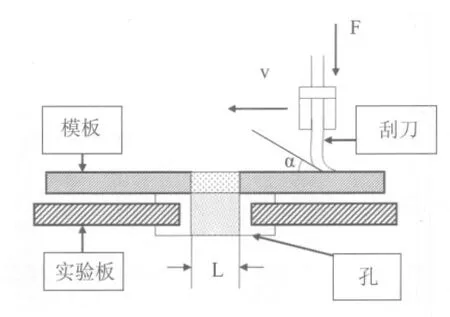

图2 阻焊塞孔过程示意图

在刮刀压力作用下,堵孔油墨进入孔内。因此刮刀在孔位置上停留时间直接影响油墨对孔的填充效果。而刮刀的运行速度,是影响刮刀在孔位置定留时间的直接因素。如图3所示:堵孔孔径为L,刮刀的印刷压力为F,刮倒运行速度为V,刮刀与模板夹角为α。刮刀通过孔位置的时间为T=L/V。当刮刀运行速度V恒定的条件下,孔径L越大,时间T越长,堵孔程度越饱满。

4.5 小结

针对阻焊前塞孔工艺,对钻孔孔径0.5 mm以下的孔应使用基板网版塞孔;对钻孔孔径0.5 mm以上的孔应使用丝网版塞孔。

5 阻焊弹油影响因素的实验

5.1 预烘时间对弹油的影响实验

5.1.1 实验板设计

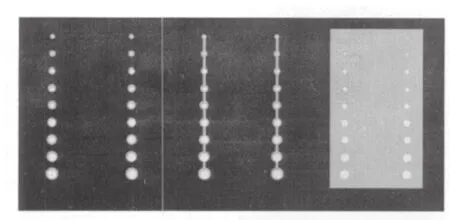

(1)如图3孔径为从0.2 mm ~ 1.0 mm共9种孔径。焊环宽度为0.2 mm。并且分别设计孤立焊盘、线路上焊盘、大面积铜上的孔。

图3 塞孔和焊环设计

图4 塞孔盖孔设计

(2)如图4每一列为同一种孔径,孔径为0.3 mm ~ 0.8 mm。并且对于每种孔径分别设计不同的盖孔形式。

(3)BGA区域盘中孔,孔径均为0.2 mm,焊环为0.15 mm。

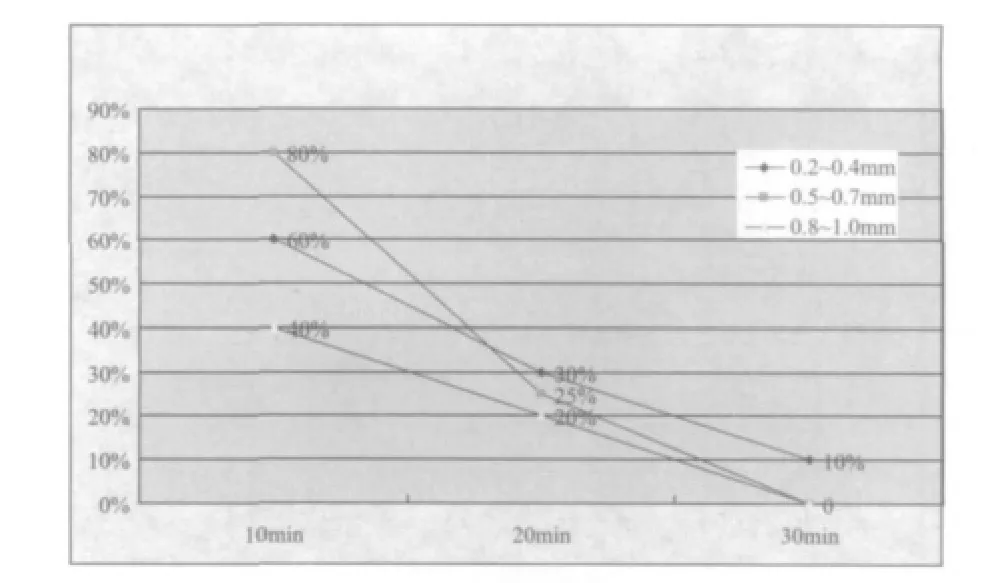

(4)堵孔时,0.2~0.4的孔一起堵孔,0.5~0.7的孔一起堵孔,0.8~1.0的孔一起堵孔。

5.1.2 实验条件设计

(1)生产流程:外层→阻焊塞孔→预烘→阻焊印刷→预烘→阻焊曝光→阻焊显影→热固→热风

(2)实验分组:固定预烘温度为80 ℃,预烘时间分别为10 min,20 min,30 min。

(3)堵孔设计:塞孔的孔两侧均被阻焊油墨覆盖。

5.1.3 实验结果

图5 不同预烘时间下的弹油比率图

5.1.4 实验分析

从图5可以看出,随着预烘时间的延长,弹油率下降。在实际生产中,塞孔油墨预烘时间过长会出现显影不净的问题,因此要与油墨特性相结合,选择较长的预烘时间。

5.1.5 小结

在塞孔油墨特性允许的情况下,应选择较长的预烘时间,一般为30min较好。

5.2 阻焊遮光点距塞孔距离对弹油的影响实验

5.2.1 实验条件设计

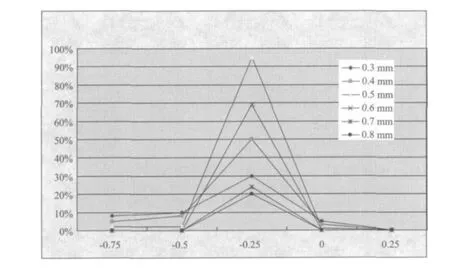

(1)实验分组:塞孔孔径为0.3 mm ~ 0.8 mm;

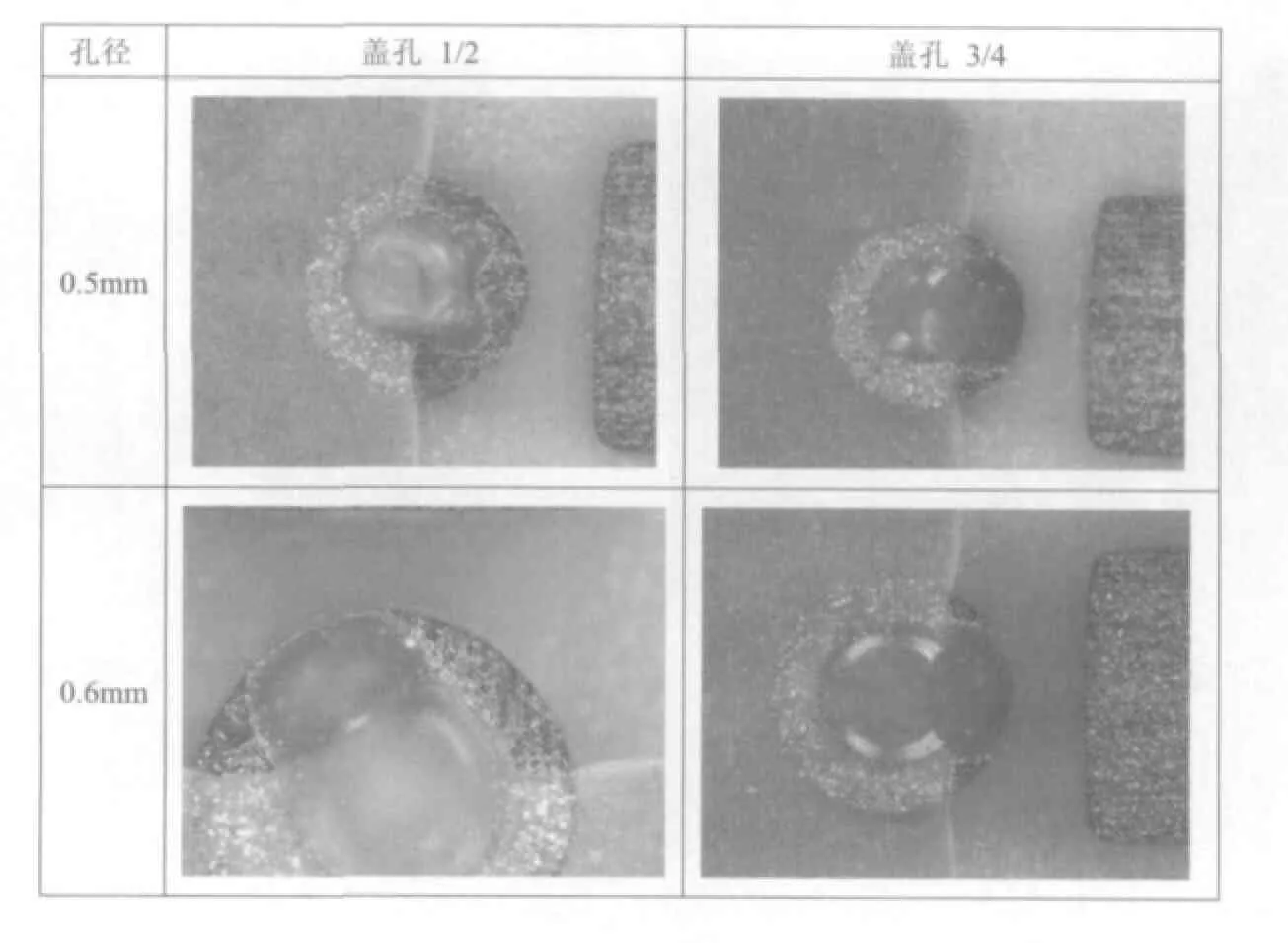

(2)距离设计:阻焊遮光点距塞孔距离分别为:-3/4孔径,-1/2孔径,-1/4孔径,0,1/4孔径。-3/4孔径指阻焊遮光点盖住3/4的孔。

(3)预烘参数:80 ℃,30 min。

5.2.2 实验结果

表5 不同阻焊盖孔下的弹油缺陷图

图6 不同阻焊盖孔下的弹油率

5.2.3 实验分析

从图6可以看出,随着遮光点远离塞孔的孔,弹油出现的几率先上升后下降。这是因为阻焊盖孔少时,孔内油墨被光照的区域大,预固化较充分,所以弹油少。当阻焊盖孔多时,孔内油墨未被光照的区域大,显影时孔内表层油墨被显影掉,热固时油墨鼓起的少,产生的弹油少。随着塞孔的孔径的增大,当阻焊遮光点距塞孔距离<-1/4孔径时,弹油率降低;当阻焊遮光点距塞孔距离为-1/4孔径时,碳油率先升高后降低;当阻焊遮光点距塞孔距离>-1/4孔径时,弹油率降低。

5.2.4 小结

设计阻焊遮光点距塞孔距离时,如果阻焊盖孔,应小于1/4或大于3/4。

6 阻焊前塞孔产品后烤参数实验

(1)实验方法:选用两种升温曲线,A为80 ℃,烘烤30 min ;然后150 ℃,烘烤60 min。B为步进式烘烤,烘烤总时间为150 min,每段时间为750 s;第1~3段温度为80 ℃,第4段温度为100 ℃,第5~7段温度为120℃,第8~12段为150 ℃。

(2)实验结果:A方案热固后,孔内裂纹较大。

图7 A方案0.8mm孔

图8 A方案1mm孔

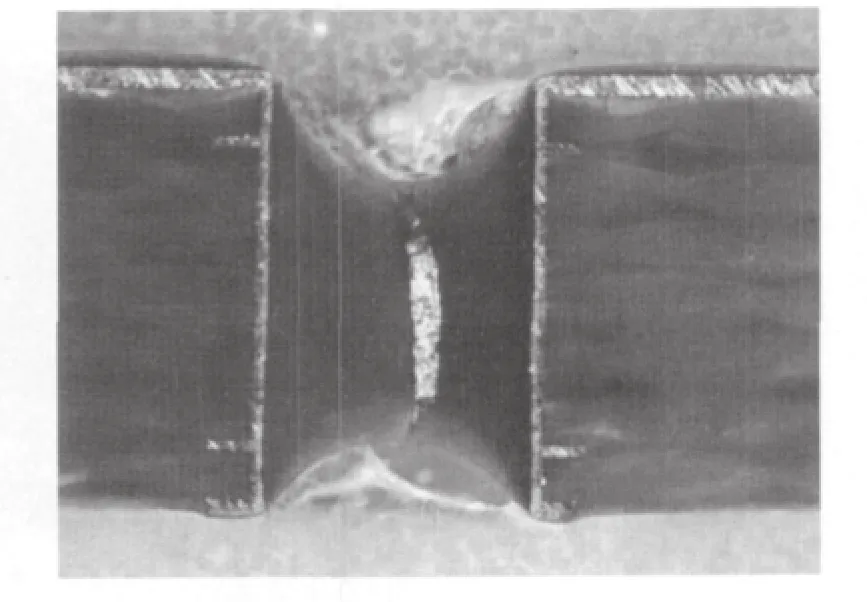

图10 B方案1mm孔

6.3 实验分析

从图7~图10可以看出,步进式烘烤优于直接烘烤。

6.4 小结

阻焊热固采用步进式烘烤基本无孔裂问题,为了避免热风爆孔,应优先选择步进式烘烤,并且低温度时间应保持在60 min ~ 80 min。

7 结论

(1)阻焊前塞孔,可以顶针印刷的选择:外层线路制作→前处理→塞孔→顶针印刷S面阻焊→顶针印刷C面阻焊→预烘→曝光→显影→热固的流程;不可以顶针印刷的选择:外层线路制作→前处理→塞孔→托板支撑印刷S面阻焊→预烘→印刷C面阻焊→预烘→曝光→显影→热固的流程。

(2)堵孔板比例最好追钻孔比例,堵孔板孔径应依照小孔扩大,大孔缩小的原则设计。

(3)针对阻焊塞孔工艺,对钻孔孔径0.5 mm以下的孔应使用堵孔板塞孔;对钻孔孔径0.5 mm以上的孔应使用网绢塞孔。

(4)在塞孔油墨特性允许的情况下,应选择较长的预烘时间,一般为30 min较好。

(5)设计阻焊遮光点距塞孔距离时,如果阻焊盖孔,应小于1/4或大于3/4。

(6)阻焊热固环节优先选择步进式烘烤,并且低温度时间应保持在60 mm ~ 80 min。。

8 结语

对于阻焊前塞孔工艺,在成本和生产周期上都有很大优势。在生产中需要做好控制,保证孔内油墨饱满度、孔口状态等。本文是对自己工作中实验的一些汇总和分析,希望可以给广大PCB同行一些帮助和借鉴。