埋置元件PCB的发展和无源元件结构的变化

2011-07-30蔡积庆编译

蔡积庆 编译

(江苏 南京 210018)

1 前言

随着电子设备的超小型化、高性能化和高速化的发展,PCB上的元件类的安装方法正在从PCB表面上二维安装(表面安装)的方法转换成 PCB上三维安装的方法。元件类与连接元件类的线路日益一体化和融合化。尤其出现了IC芯片内和PCB的多层布线的一体化和融合化的动向。本文就新的安装结构的变化以及在此背景下PCB内埋置的无源元件正在发生的显著构造变化和今后的方向加以叙述。

2 PCB图形包围成为IC芯片性能有效利用的问题

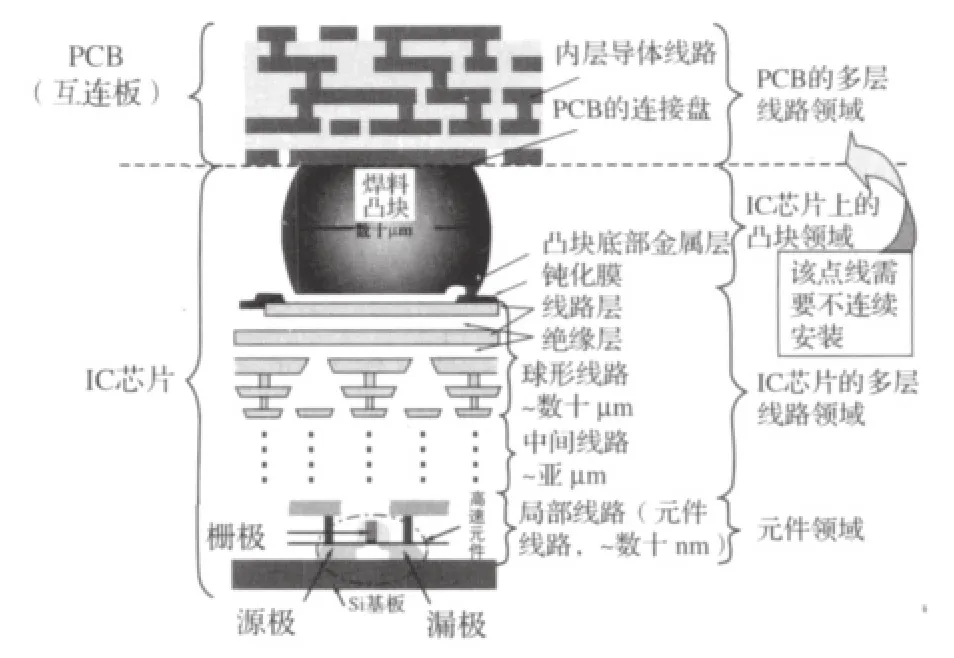

如图1和图2所示,PCB上连接IC芯片时连接部的设计规则的差距大,线路的包围已成为高速信号的延迟或噪声而产生信号波形紊乱的主要原因。GHz带的信号传输中,线路图形或者导通孔所产生的寄生R、C、L与信号延迟或噪声的发生有关。因此在缩短线路的微细图形化和高密度化虽然有效,但它关系到由于寄生R、C、L的发生或串扰(Crosstalk)而产生的信号恶化。如果是高速信号,那么IC芯片或者电源变动而产生的噪声也是问题。另外导通孔或者电极连接部发生阻扰的变化。这些将会成为IC芯片性能降低的原因。根据以上分析,必须尽量减少线路图形的包围,或者导通孔和元件连接点等。

图1 IC芯片与PCB的连接图

图2 连接IC芯片与PCB

3 在IC芯片内也有同样深刻的问题

线路图形的包围问题不只是存在于PCB上,即使在IC芯片内的多层线路中也存在同样深刻的问题。图1的IC芯片内的高速元件(图1的最下段)的设计规则现在是数十纳米的水平。然而芯片上的多层线路层存在信号传输或者元件上流过电流用的数百纳米的中间层或者数微米程度的球形线路层。即使在IC芯片内这些图形也已微细化,不可避免的发生铝(Al)图形或者W导通孔部引起的寄生R、C、L的影响和芯片内的信号延迟或者恶化(变形、波动等)。因此在半导体中正在从Al线路(ρ=3.0×10-6Ω·cm)变更为电阻率约一半的铜(ρ=1.7×10-6Ω·cm ),再加上多层的绝缘层上挖沟(Trench)并填充铜镀层,来用CMP(化学加工抛光,Chemical Mechanical Polishing)形成平坦的铜嵌入多层结构或者进行多层线路的绝缘层低介质常数化。低介质常数化时树脂绝缘层中均匀分散了纳米级的气泡,相对介质常数接近2,最近从背面除去多层的绝缘树脂,形成中空构造等,试图获得多层绝缘层的低介质常数(Low-K)。

另外采用倾斜线路以便缩短线路长度或者减少导通孔,努力降低寄生R、C、L因子,避免串扰的影响和阻扰的变化等。旨在抑制随着IC芯片的高速化而发生的噪声和波形畸变的去耦电容配置在PCB上IC封装的最近距离,但是尽管这样,从IC芯片到PCB上的电容的线路图形还是会产生寄生成份的影响,从而降低去耦效果。因此去耦电容迎接附着在IC芯片上或者在IC芯片内的多层线路层内形成去耦电容。这样将会不可避免的引起去耦电容结构本身的大幅变革。

根据这些状况,迫切要求现在的无源元件结构或形态的变化,出现新的趋势。

4 硅互连板问世,埋置元件化的发展,半导体与PCB的融合

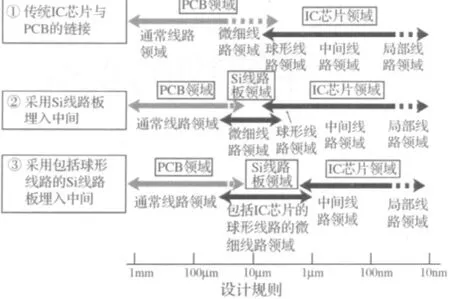

上述的IC芯片内的布线问题出现了积极解决的动向,IC芯片和互连板(Interposer)的设计规则目前存在很大差距。因此IC芯片和互连板的连接部的不连续点[图3点线(G)]不需要微细线路构造,而是IC芯片和互连板的多层线路层的融合。

图3 Si基互连板的应用展开例

互连板的线路接近IC芯片内的线路时,由于难以采用迄今的树脂系PCB的微细图形化技术,因此出现了驱伎半导体微细加工技术的Si基板的绝缘层上形成铜/聚酰亚胺等微细多层线路的互连板的趋向,如图2(2)和图3(a)所示。但是这些构造中需要在Si背面上引出电极,而最近采用半导体开发的Si芯片上形成导通孔技术的TSV(Through Si Via)是有效的。但是必须开发低成本的TSV工艺。Si互连板是有效利用半导体微细加工工艺且以Si为基础的,而现在出现了微细加工可能的以玻璃或者陶瓷为基础的动向。但是如果有效利用Si晶圆片,则可有效利用TSV或者背面研磨的薄片化技术,采用铜嵌入法的多层布线或者Low-K多层绝缘层技术等进展显著的Si上的材料和工艺。特别是与IC芯片组合的硅上硅(Si on Si)结构,由于没有芯片与互连板之间的热膨胀系数差而产生的可靠性问题。连接两者的凸块(Bump)可以实现10μm以下的节距。因此目前对硅基互连板寄予很大期望。今后还有必要确定不使用Si且可形成同样微细图形的树脂系PCB材料和工艺。

硅基互连板不仅可以形成微细图形,还可以在多层布线中采用微细化技术制造无源元件[图3(b)],尤其是后述的可以埋置薄片型集成无源器件(IPD,Integrated Passive Device)或IC芯片[图3(c)]。另外,如果半导体级的微细布线成为可能,那么在互连板上也可以接受IC芯片内的球形线路[图2(3)、图3(d)]。因此也期待着采用无源元件的同样效果。IC芯片与非互连板的PCB应该是融合的。现已出现了这种动向,伴随着这种动向的埋置无源元件的构造或者形态正在发生很大的变化。

5 硅基无源元件集成器件

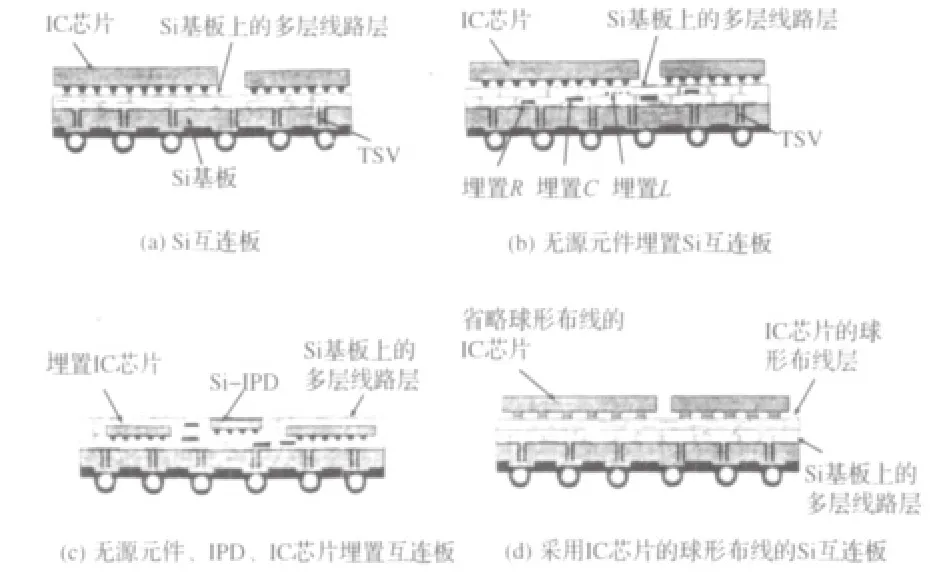

与上述的Si基互连板同样,采用半导体微细加工在Si芯片的氧化膜上集成薄膜无源元件的IPD正在问世。电容(C)伎用SiO2或者Ta2O5、BaTiO3系薄片,电阻(R)使用NiCr或者Ta2N等薄膜,电感(L)使用铣氧薄膜或螺旋导体等。STMicroelectronics采用R≤100 kΩ,C≤0.3 μF/cm2在数mm方形的Si芯片上集成数个至数十个元件的IPC,从2001年已经制品化,如图4(a)所示。最近日本如图(b)所示的电容陈列芯片等也已经问世。但是在1个芯片的IPD上所形成的无源元件如果增加,由于电路反而使线路变长,因此必须考虑与其它埋置元件的适当配置和布线的事前模拟。

图4 无源元件集成Si芯片(IPD)构造例

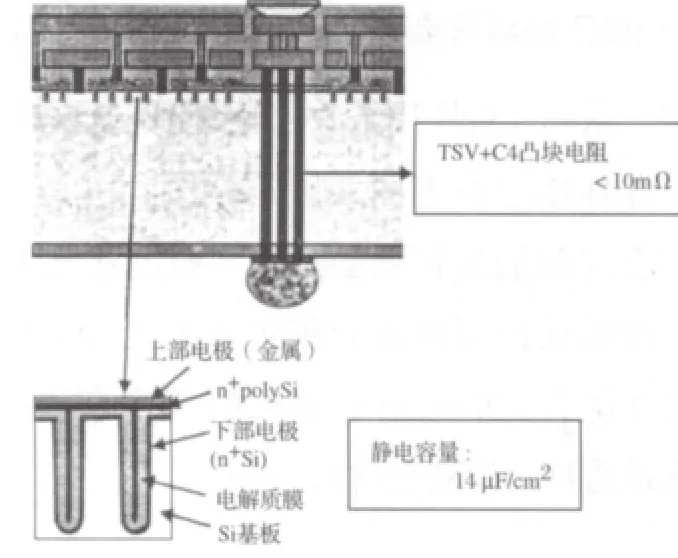

最近由于使用TSV的IC芯片的三维叠层用Si晶圆片阶段可以背面研磨到100μm以下厚度的薄片化技术已达到量产水平,所以Si/IPD也可以薄片化,PCB埋置时采用薄型安装面非常有效。但是由于芯片本身的研磨或者PCB内安装起薄芯片时的操作处理较为复杂,因此迫切要求确立薄片芯片安装技术。采用半导体的IC芯片的三维叠层构造已经开始量产化。作为Si基片的IPD的新动向,以采用Si互连板为目的,采用如图5所示的Si基片内DRAM(Dynamic Random-Access Memory)形成技术形成深沟电容器(Deep Trench Capacitor)的高集成度IPD(C≤0.2 μF/mm2)正在开始试制。

图5 制造深沟电容器(Deep Trench Capacitor)构造的C的互连板(IBM)

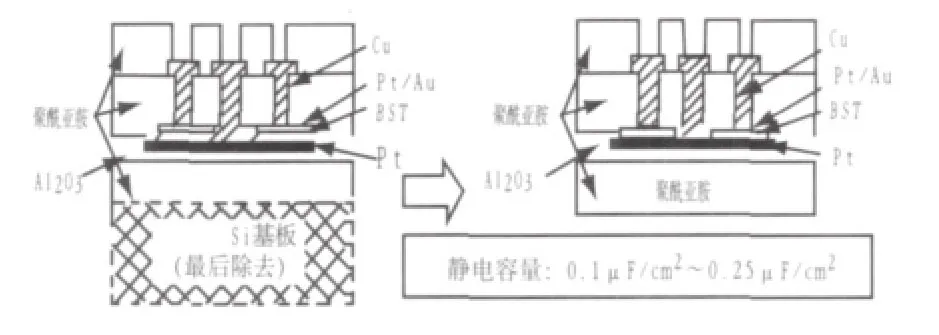

作为最新的试制如图6所示。在Si基板上形成薄膜电容Pt-BST-Pt以后剥离除去Si基片,可以获得10μm厚度以下的埋置用超薄型电容。

图6 Si晶圆片上3μm厚度聚酰亚胺薄膜上形成Pt-BST-Pt的薄膜电容以后在除去Si基片形成厚度10μm以下的超薄电容芯片(富士通研究所)

这些一系列的Si基片无源元件的试制或者制品化都是由半导体制造商方面实施的。由此可见半导体制造商方面深刻的认识到必须全力投入IC芯片内的有源元件微细化的同时还必须致力于无源元件的微细化。现在能否以0402移行到0201等毫米级的议论可以预见到无源元件制造商的动向。

6 传统构造的埋置用无源元件的新动向

上面叙述了接近于先进技术的无源元件形成方法,关于传统构造的无源元件也出现了以PBC埋置用为目的新动向。

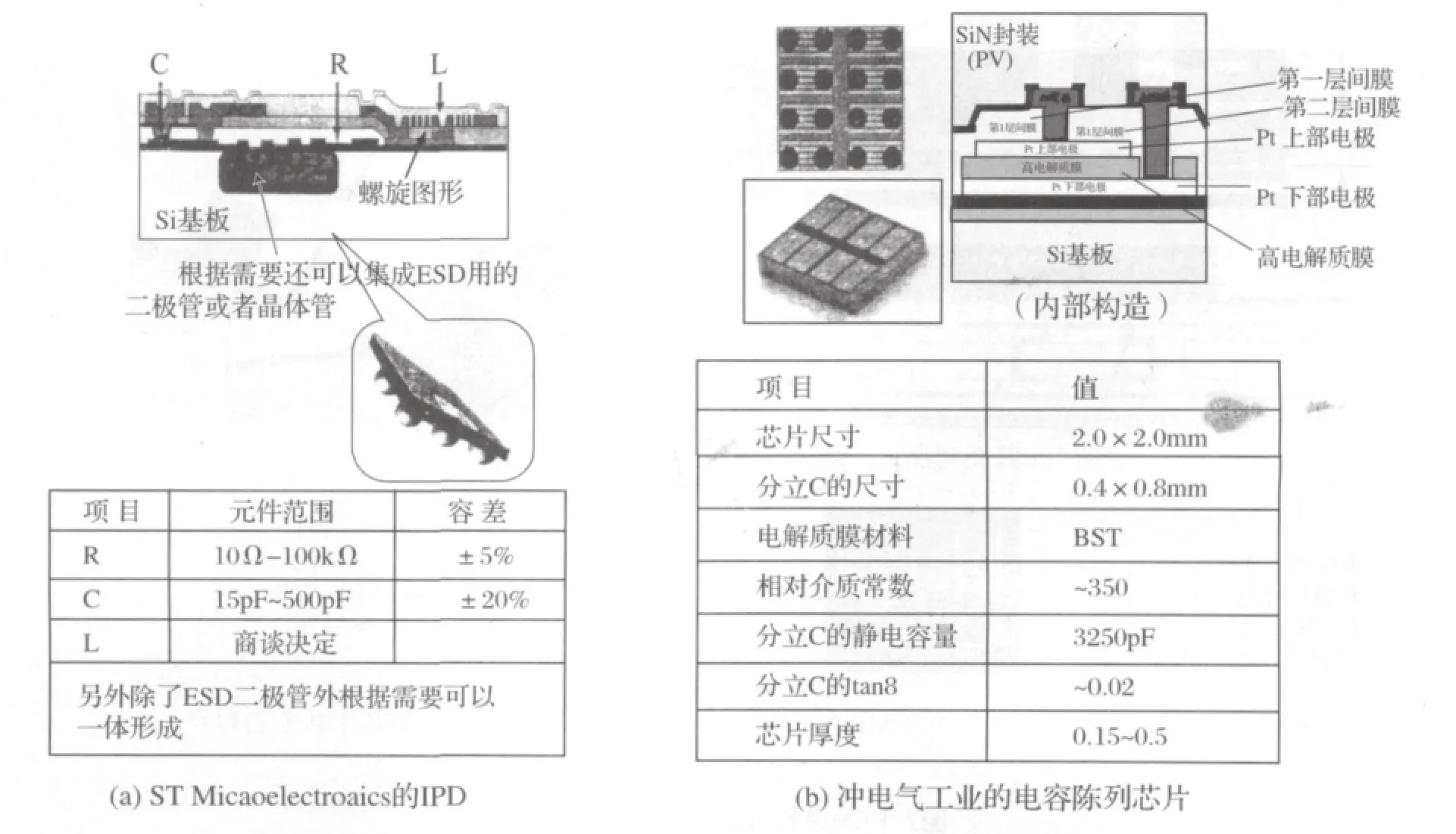

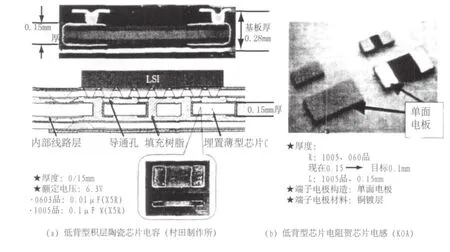

6.1 埋置用无源元件的芯片元件埋入方式发展到领先的微小化和低背化

元件埋置PCB中,在PCB内采用薄膜或者厚膜制造无源元件,或在PCB内埋入已经流通的芯片元件的方法具有工艺和成本两方面的优点。因此利用这种方法生产的元件配置PCB日益增加。适合于埋置用的芯片元件必须是小型薄型构造。

芯片元件制造方面大约从两年前开始,除了第5节叙述的Si基片的芯片元件以外,还在致力于传统芯片元件的薄型化和低背化研究。最近的例子如图7(a)和(b)所示,目前还在实现厚度0.15 mm ~ 0.12 mm的制品化。与芯片电阻不同,厚度方向上元件丰满的芯片电容[图7(a)]虽然有薄型化的困难,但是已经实现了6.3 v,X5R品的0.15 mm厚度,静电容量0.1 μf以上。传统芯片元件1603和0402着力二维形状的微小化,而今后的薄型化和低背化也是重要的因素。关于它们的形状或者特性的标准化必须及早确立。

6.2 无源元件制造商的超薄型Si基片的芯片元件试制品问世

图7 PCB埋置用低背芯片元件例

图8 采用薄膜在Si芯片表面的绝缘层上形成微小元件的无源芯片元件(Si·IPD)问世

作为最新的动向,为了特别薄型化的低背型芯片元件,与第5节叙述的Si·IPD同样,出现了在Si晶圆片的氧化膜上形成薄膜无源元件的单片化和芯片化的动向。图8(a)表示了以传统型芯片元件的超薄型化为目标的例子。图8(b)和(c)因为是复合化例,相当于上述图4的IPD。图8(a)~(c)的例子都有传统的无源元件制造商制造Si基片的芯片元件的意义。各公司目前只停留在提供试制品的水平,并不表明制品化时期,相对于半导体制造商的动向来说,无源元件制造商的动向被认为是新的方向。

除了如图5所示的在Si基片内制造电容以外,还有非Si的基片。从成本方面考虑有玻璃或者陶瓷基片,还应该根据情况研究树脂膜基片。另外介入Si上的氧化膜的元件形成,严格的说由于半导体材料的寄生成份(因子)的影响而产生性能方面的限制。尤其是没有半导体工艺的无源元件制造商没有必要拘泥于圆形基板,可以方便的从方形基板上切成方形芯片。

尽管应该多多学习半导体工艺的进化,但是无源元件制造商采用独特的材料或工艺努力制造接近于IC芯片程度的微细构造。

综上所述,PCB内埋置无源元件的动向可以说正在迎来元件结构方面或元件形成方面的重要转换期,这种转换期不只是停留在无源元件技术的发展,还要不断拓展无源元件的新事业发展领域。

[1]本多進. エレクトロニクス実装学会MES2008基調講演資料, 1-02, 9月(2008).

[2]STMicroelectronics, Challenge, NO.4-100,13(2001).

[3]小岩. エレクトロニクス実装学会EPADs研究会資料, p15, 2月(2008).

[4]B.Dang.et al.:2009 ECTC Proc.pl(2009).

[5]CEATEC2009展示会資料.

[6]本多進. エレクトロニクス実装学会2010春季学術講演大会依頼講演資料, 11A-04,3月(2010).

[7]本多進. 部品内蔵配線板の進展で, 受動部品構造が变わゐ![J].エレクトロニクス実装技術,2010,10.