高速铁路动车横向加速度报警自停原因及整治

2011-07-27谭敦枝

谭敦枝

(广州铁路(集团)公司工务处,高级工程师;广东 广州 510088)

2010年2月份以来,动车组在广铁集团公司管内多次发生横向加速度报警自停现象,对高铁正常运行秩序造成一定影响。如2月份G1039次、G1069次、G1073次因车厢转向架横向加速度超限报警,分别自停于京广高速下行线K1552+263、K1552+127和K1552+902处。为切实解决动车横向加速度报警自停问题,减少对高铁运行秩序的干扰,在对动车组停车位置进行了统计分析后发现,动车组停车位置主要集中在k1552前后,同时结合登乘动车确认k1545+891和k1550+373的2处报警点现场存在钢轨光带不良的问题。为此,组织了对京广高速下行线k1541+500~k1553+000的线路进行全面调查分析,并针对问题采取整治措施。

1 报警自停原因

对京广高速下行k1541+500~k1553+000的线路从钢轨生产厂家、钢轨轮廓、零配件状态、轨道几何尺寸、焊缝平直度、光带宽度等方面进行了全面调查和综合分析,发现动车组蛇形运动到一定程度后,致使安装在动车上的横向加速度装置超限报警,造成动车组自动停车,究其原因主要有3个方面。

1.1 轨道几何尺寸不良 轨向、轨距及其顺坡率等轨道几何尺寸不良,造成动车组蛇形运动,致使钢轨光带不规则变化,是发生横向加速度报警的主要原因之一。

1.1.1 轨距顺坡率不顺和轨向超限 静态检查发现轨距超1~1.5 mm有185处,大于1.5 mm有47处(最大2.6 mm),小于-1 mm有581处(最小-2.2 mm),水平大于1.5 mm有15处(最大2 mm);轨距变化率有3处超标(k1540.560,k1542.030,k1543.033),轨距最大偏差+2.6 mm、-2.2 mm,水平最大偏差1.8 mm;左轨向1处超标(k1543.031)。结合动检车、确认车动态检测数据分析,该区段扣分绝大部分为水平加速度,其次为轨距变化率,水加Ⅲ级报警数量最多的出在k1552(共有30处),其次出在K1545;报警峰值最大的出在k1546(0.09g),其次出在k1545和k1552;从报警数量及峰值大小看,k1545,k1546,k1548和k1552处最为严重。

1.1.2 焊缝平顺度超标 现场采用1.5 m平直尺测量下行线k1543~k1549+530焊缝及焊缝前后1m处轨顶面、作用边的平顺度,每个焊缝测量6个点,轨端R80处加测1个点。共计调查焊缝122个,其中不合格69个占56.6%,最大峰值-0.5 mm,0.6 mm。作用边-0.4 mm以上的有15个(最大-0.5 mm),-0.3~-0.4 mm的有17个;轨顶面0.4 mm及以上的有3个(最大0.5 mm),0.3~0.4 mm的有8个。由于焊缝平顺度较差,对车体运动的影响较大,不难推算出:1 m弦长量得焊缝矢度为0.1 mm,相当于动车组运行在半径为1250 m的曲线上;这样也加剧了动车组蛇形运动,造成钢轨光带不规则变化问题突出,如下行线k1543+000~k1545+700光带宽度达50~55 mm(如图1),且部分区段存在2条光带现象(如图2)。

1.1.3 施工工艺问题影响 京广高速铁路施工时的工具轨长度为12.5 m,从轨距、轨向和高低轨道不平顺谱分析,发现存在12 m左右的谱峰,轨向谱峰较大,该谱峰与施工工具轨长度一致,与动车在330 km/h时测试车辆构架振动频率6~8HZ比较,波长一致,且与车辆构架振动波长相近,因此极易产生动车共振现象。

图1 下行k1544+680上股55mm宽的光带

图2 下行k1549+700上股的2条光带

1.2 钢轨轮廓状态不良 钢轨轮廓尺寸及形状不良,必然造成轮轨关系不匹配,是动车组蛇形运动加剧,产生横向加速度报警的又一主要原因。

经调查,该段上行线为包钢2008年12月至2009年2月生产的钢轨;下行线为鞍钢2008年12月至2009年2月生产的钢轨。抽查发现轨冠不饱满,在轨端R300 m圆弧(距作用边20 mm)处低0.2~0.3 mm,在这种轨廓状态下,轨距角提前受力。因此,影响轮轨关系,加剧动车组蛇形运动幅度,造成横向加速度报警现象的发生。

1.3 动车车辆状况不良 动车车辆结构、车轮磨耗等不良因素,造成轮轨关系不匹配,是动车组蛇形运动加剧,产生横向加速度报警的重要原因。

1.3.1 动车车体自重影响 动车变压器车构架横向加速度超标报警,均发生在车体自重最大(比其它车辆的车体自重大5t)的7号车二位转向架上;6号车和7号的车轮磨耗主要集中在踏面部位,轮缘磨耗很小;运行18万公里后,6号车的踏面磨耗量为0.3 mm左右,7号车的踏面磨耗量为0.6 mm左右(比6号车大1倍左右)。由此表明,车体自重大造成车体重心变化,加剧了车体摇摆程度,对车轮磨耗和横向加速度产生了一定影响。

1.3.2 车轮磨耗对车辆临界速度造成很大影响 根据西南交通大学测试结果对车辆进行分析:

1)在京津线路谱激扰下,6号车新轮状态下的临界速度是602.5 km/h,磨耗轮状态下的临界速度是512.3 km/h,下降了15%;7号车新轮状态下的临界速度是621.5 km/h,磨耗轮状态下的临界速度是481.2 km/h,下降了22.5%;

2)在德国低干扰谱激扰下,6号车新轮状态下的临界速度是586.7 km/h,磨耗轮状态下的临界速度是489.5 km/h,下降了16.6%;7号车新轮状态下的临界速度是591.7 km/h,磨耗轮状态下的临界速度是433.1 km/h,下降了26.8%;

3)在美国六级谱激扰下,6号车新轮状态下的临界速度是556.3 km/h,磨耗轮状态下的临界速度是452.6 km/h,下降了18.6%;7号车新轮状态下的临界速度是562.1 km/h,磨耗轮状态下的临界速度是386.7 km/h,下降了31.2%。

通过上述对比可以发现:轨道激扰越大,车辆系统的临界速度越低;在新车状态下,7号车的临界速度比6号车大一些,而在磨耗状态下,7号车的临界速度反而比6号车小,这说明车轮磨耗状态对车辆临界速度影响较大。

1.3.3 车辆本身构造影响 CRH3型动车的原型车为德国ICE-3型车,原型车车轮内侧距为1 360 mm,而CRH3型车为适应国情统一改为1 353 mm,相应轮轨游间原设计的10 mm,变成为16 mm,导致轮轨游间较大,一旦车辆蛇形失稳,其横向振幅及轮轨横向力也较大;同时德国线路轨底坡为1:20,钢轨为UIC60轨,其轨头圆弧半径与我国60 Kg/m钢轨不同,CRH3型车车轮踏面轮廓与原型车也略有不同,导致轮轨接触点和等效锥度发生改变,相应CRH3型车动力学性能也与原型车不同;该车在一定速度和特定轨道不平顺及干扰谱下,产生临界蛇形横向共振,装有变压器的车体更容易产生横向共振现象。

2 整改措施

2.1 轨道几何尺寸精调 结合精测资料和编制的精调方案,现场组织对下行1545323006#~008#轨枕、1545325061#~069#轨枕、1545333034#~038#轨枕这3处轨向、轨距递减率不良处所进行了精调,其中 1545323006#~008#轨枕中线向右调整 1 mm,1545325061#~069#轨 枕 中 线 向 左 调 整 1 mm,1545333034#~038#轨枕向右调整1 mm,最大调整量2 mm,共调整了32套扣件,严格将轨向控制在1 mm、轨距递减率控制在0.5‰以内。经动检车检测,未出现轨向、轨距Ⅰ级扣分,确认车未发生水加Ⅱ级扣分。

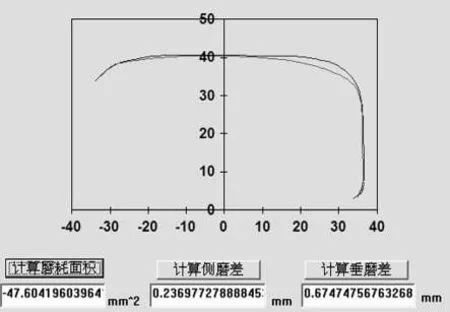

2.2 钢轨打磨 针对现场光带分散,且轨距角提前受力影响轮轨关系的现状,制定了通过增加轨距角切削量来改善轮轨接触关系致使光带居中的打磨方案。即使用PGM-96C1型打磨车进行2遍打磨,第1遍采用23#模式(40℃~5℃、-1℃~-10℃)重点解决轨距角切削量不够,速度16 Km/h;第2遍选用25#模式(46°~-10°)进行全断面抛光,速度18Km/h,将表面粗糙度控制在10 um以下。2次打磨的轨距角切削量严格控制在0.3 mm以内,全断面打磨量控制在0.1 mm以内。钢轨经打磨后轨廓达到了理想效果,轨距角明显得到了优化(如图3、图4所示)。

图3 钢轨打磨前后直线轨廓对比

图4 钢轨打磨前后缓圆点轨廓对比

同时,打磨后光带全部居中,且带宽均匀较直,车辆震动和横向加速度明显改善;动检车成绩有所提高,垂加、水加波形明显改善(见图5、图6所示)。动检车检测一级103个,减少43个(减少29.4%),二级2个,减少3个(减少60%),TQI 3.15,平均每千米扣10.3分。

图5 K1548+700-K1549+000打磨前后垂加对比图

图6 K1548+600-K1549+100打磨前后水加对比图

2.3 动车组车踏面镟修 针对动车组车踏面磨耗问题,我们立即组织对动车组7号车踏面进行了镟轮修理。动车组7号车踏面镟修后横向加速度明显减少。线路测试指标见表2,横向加速度分布数量对比见表3。

表2 线路测试指标最大值比较

表3 线路构架横向加速度分布数量对比

3 结束语

经过1年多来的运营,动车组未再发生因横向加速度报警自停现象。实践证明,我们对动车组横向加速度报警自停原因分析是准确的,使用PGM-96C1型打磨车按23#、25#模式方案,通过加大轨距角切削量(0.3 mm),改善接触轮轨关系,结合对动车组车辆踏面旋修来整治动车因横向水加报警自停的措施及整治工艺是行之有效的。

无砟轨道施工采用12.5 m工具轨,若未按要求上夹板,可能造成无砟轨道施工初凝阶段在工具轨接头处两端沉降变形不一致,形成周期性的设备缺陷与轨距、轨向和高低轨道不平顺正弦波,与车辆构架振动波长相近,极易形成共振源,需对高铁施工工艺进行改进。同时,还应制定轨底坡误差标准,以减少钢轨铺设后的扭曲。