橡胶颗粒改性沥青混合料室内试验研究

2011-07-25孟会林

孟会林

(河北省道路结构与材料工程技术研究中心,河北石家庄050091)

0 引言

废旧轮胎已成为公认的“黑色污染”,如何将“黑色污染”变废为宝已成为废旧轮胎橡胶应用关注的焦点。废旧轮胎橡胶回收再利用的几种方式中,应用价值最高、用量最大也最有前途的方法是通过机械或化工的方法将废旧轮胎粉碎为橡胶颗粒或者研磨成橡胶粉。在橡胶粉及橡胶颗粒的应用途径中,橡胶粉改性沥青及其混合料技术的研究已经趋于成熟,但橡胶颗粒在公路工程中的应用研究还处于摸索阶段。

针对废旧轮胎橡胶颗粒弹性较强的特点,国内外均有研究提出将具有一定粒径组成的橡胶颗粒掺入沥青混合料中,铺筑于寒冷地区易结冰的路段,形成具有冻结抑制效果的新型功能性沥青路面的思路[1-2]。从国内外已有研究成果看,橡胶颗粒改性沥青混合料应用于道路工程是可行的,但目前的研究成果仍不完善,需要进一步深入研究[3-4]。

结合橡胶颗粒改性沥青混合料凝冰抑制机理分析,提出采用悬浮-骨架密实结构设计理论进行橡胶颗粒改性沥青混合料组成设计的思路,并对该理论级配设计流程进行了阐述,对其路用性能(高温稳定性、低温抗裂性、水稳定性)及耐久性(抗松散脱落性能)进行了相关试验研究。

1 橡胶颗粒改性沥青混合料组成设计

1.1 原材料及性能

(1)橡胶颗粒。作为橡胶颗粒改性沥青混合料的重要组成部分,其粒径组成和技术规格对混合料的性能有显著影响。实验研究采用由废旧轮胎经常温机械加工而成的橡胶颗粒,粒径0~5 mm,其中4.75 mm、2.36 mm及0.6 mm筛孔的质量通过率分别为96.4%、48.3%及24.8%,密度1.07~1.15 g/cm3。

(2)集料。粗集料采用玄武岩材质,细集料及填料为石灰岩材质,所有集料均满足《公路沥青路面施工技术规范》(JTG F40—2004)中规定的沥青面层所用集料的质量技术要求,粗、细集料及填料的主要质量技术指标见表1。

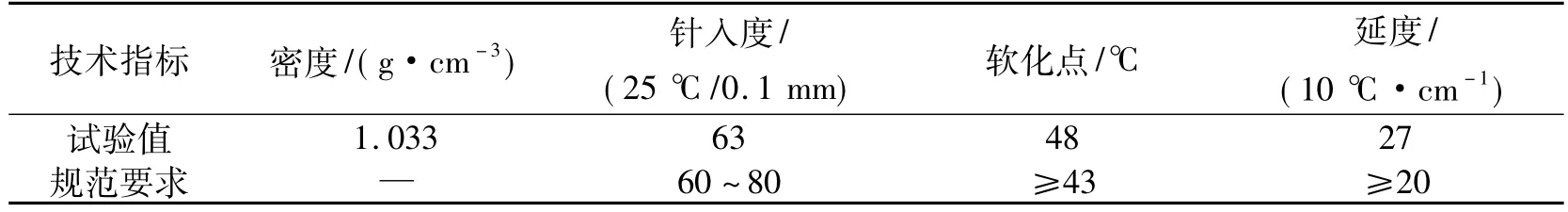

(3)沥青。沥青采用70#基质沥青,各项技术指标见表2。

1.2 橡胶颗粒改性沥青混合料配合比设计

1.2.1 级配组成设计

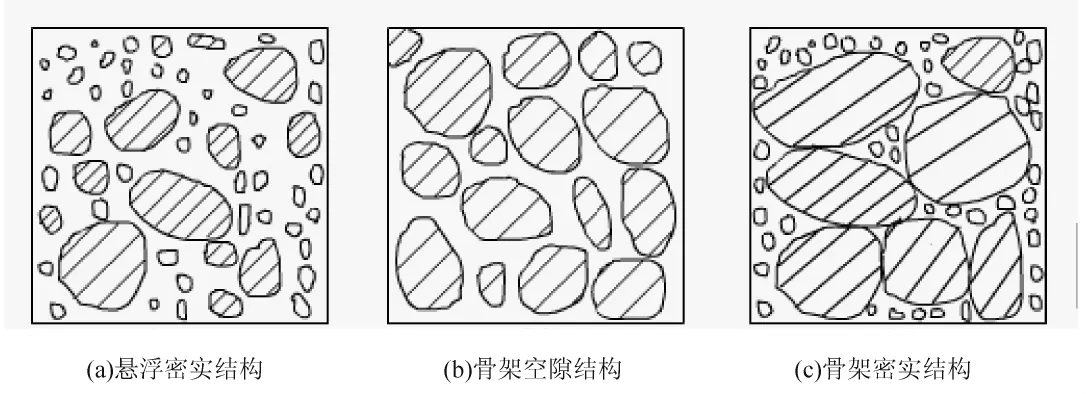

根据级配类型差异和混合料形成原理,沥青混合料的结构类型有悬浮密实结构、骨架空隙结构及骨架密实结构三种(如图1所示)。

表1 各规格集料技术指标试验结果

表2 70#基质沥青技术指标

图1 沥青混合料的典型组成结构

悬浮密实结构用于连续密级配沥青混合料,由于细集料数量较多,粗集料被细集料挤开,因此,粗集料以悬浮状态位于细集料之间。该结构沥青混合料的密实度较高,但稳定性较差。骨架空隙结构用于连续开级配沥青混合料,由于细集料数量较少,粗集料之间不仅紧密相连,而且有较多的空隙。该类型混合料中集料之间具有较强的内摩阻力,因而稳定性较好。骨架密实结构用于间断密级配沥青混合料,是上述两种结构形式的组合。它既有一定数量的粗集料形成骨架结构,又有足够的细集料填充到粗集料之间的空隙中去,因此,该结构沥青混合料的密实度、强度和稳定性都比较好。

从橡胶颗粒沥青混合料的凝冰抑制机理来看,路面除冰要求混合料具有一定的弹性变形性能,同时该结构层又必须具有相对稳定的结构。橡胶颗粒密度小、质量轻的特性决定了对于橡胶颗粒改性沥青混合料而言,传统的最大密度曲线理论或者粒子干涉理论是不适用的,文献[1]及文献[3]中分别采用体积设计法和主骨架空隙填充法进行橡胶颗粒改性沥青混合料的级配组成设计,两种方法在本质上相同,均属于骨架密实型沥青路面结构设计方法,其稳定的骨架结构制约了橡胶颗粒的变形,不利于该类型路面发挥其抑制路面结冰的功能。

基于以上分析,提出采用悬浮-骨架密实结构进行橡胶颗粒改性沥青混合料配合比设计的方法。该方法中各级集料的比例根据粗一级集料在细一级集料中即将相互搭接形成骨架而实际上未相互搭接形成骨架的原则计算[5]。在混合料中,粗集料和细集料都会起到一定的架构效应和填充作用,但二者对骨架形成的贡献不同,粗集料在混合料中主要贡献是形成悬浮骨架,即以架构效应为主,填充作用为次,而细集料在混合料中以填充作用为主,架构效应为次。

采用悬浮-骨架密实结构设计的橡胶颗粒沥青混合料中,橡胶颗粒充分填充于粗集料之间,促使混合料中原来的“石料-石料”接触状态转变为“石料-橡胶颗粒-石料”的接触状态,从而提高了路面的弹性变形性能,同时,小粒径、高弹性的特点决定了其能够在充分发挥自身弹性变形性能的前提下又不会显著影响路面的结构稳定性,从而保证了路面整体的稳定性及凝冰抑制性能。

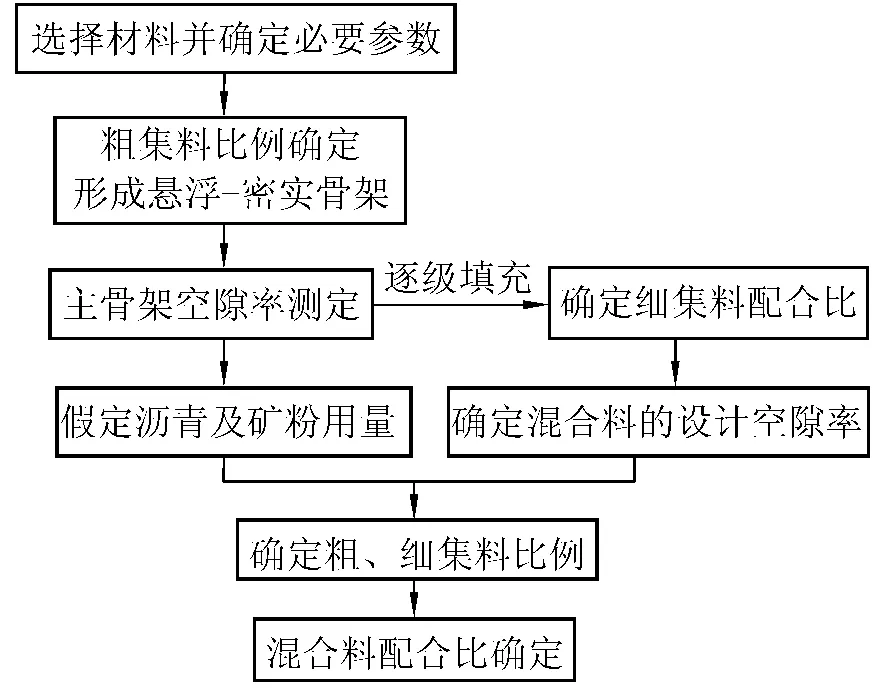

橡胶颗粒改性沥青混合料级配组成设计流程如图2所示,本文试验研究所用的级配曲线如图3所示。

图2 级配组成设计流程

图3 试验所用级配曲线

1.2.2 配合比设计

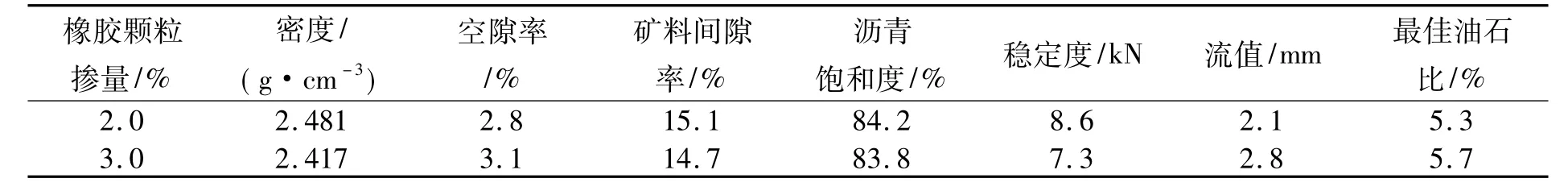

采用马歇尔设计方法确定橡胶颗粒改性沥青混合料的最佳油石比及体积参数,混合料拌合采用干法工艺,投料顺序为:石料+橡胶颗粒→沥青→矿粉,为使橡胶颗粒分散均匀,适当增加干拌时间。具体拌合工艺为:加入石料和橡胶颗粒干拌30~45 s,然后加入沥青湿拌80 s,最后加入矿粉拌合80~100 s,拌合温度为180℃。为避免混合料成型后膨胀,采用二次成型方法制作试件,第一次成型时双面各击实40次,击实温度150~160℃,待试件温度降至80℃左右时第二次击实试件,双面各击实35次。最佳油石比按照空隙率3%确定,两种橡胶颗粒掺量的混合料试验结果及体积参数见表3。

表3 橡胶颗粒改性沥青混合料马歇尔试验结果

从表3可见,橡胶颗粒改性沥青混合料的油石比较普通沥青混合料有一定提高,密度减小,相同级配下,橡胶颗粒掺量越高,用油量越多而混合料密度越小,在合适的拌合及成型条件下,橡胶颗粒改性沥青混合料的空隙率能够得到有效控制,但橡胶颗粒改性沥青混合料的稳定度较普通沥青混合料偏低,随橡胶颗粒掺量增加混合料稳定度降低,橡胶颗粒掺量为3.0%时已不能满足规范要求。

从表3试验结果看,按照普通沥青混合料沥青饱和度的计算方法,橡胶颗粒改性沥青混合料的沥青饱和度不满足规范要求,但矿料间隙率满足规范要求。分析认为,对普通沥青混合料而言,集料与沥青之间仅有微弱的吸附作用,但不存在化学反应及物质交换的问题,因此,计算时采用的是混合料中所用沥青的体积占骨架外空隙体积的百分率,但对于橡胶颗粒改性沥青混合料而言,由于橡胶颗粒会吸收高温沥青,使得游离于集料之外的沥青含量减少,即减少了有效沥青,另一方面,橡胶颗粒改性沥青混合料的设计空隙率较小,因此采用沥青用量而非有效沥青来计算橡胶颗粒改性沥青混合料中的沥青饱和度会使结果偏大,加之橡胶颗粒改性沥青混合料设计空隙率较普通沥青混合料小,使得沥青饱和度不满足现行规范要求。从试验过程中的试件状况看,橡胶颗粒掺量为3.0%,油石比为6.6%时也未看到用油偏高的现象。

综上,橡胶颗粒改性沥青混合料的体积特性较普通沥青混合料无明显优势,橡胶颗粒掺量较高时其稳定度甚至不满足规范要求,但并不能因此否定其路用性能。

2 橡胶颗粒改性沥青混合料性能

2.1 高温稳定性

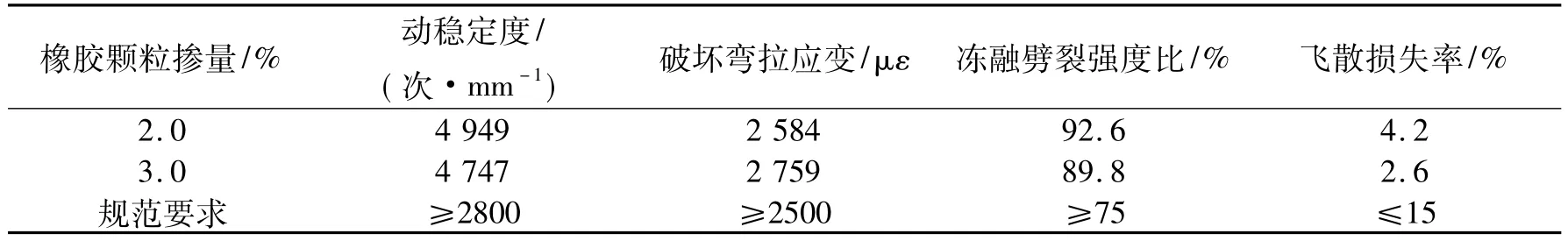

按试验规程要求[6],采用轮碾法制作尺寸为300 mm×300 mm×50 mm的车辙板试件,测定其动稳定度,试验结果见表4。动稳定度是反映沥青混合料高温抵抗永久变形性能的一个指标,较马歇尔稳定度指标更为直观,动稳定度越高,沥青混合料的抗车辙能力越强,高温稳定性越好。

表4 橡胶颗粒改性沥青混合料路用性能试验结果

由表4可见,两种橡胶颗粒掺量的改性沥青混合料其动稳定度值均远高于规范要求,说明橡胶颗粒改性沥青混合料的的高温稳定性良好,具有较强的抗车辙能力。试验结果中,橡胶颗粒掺量为3.0%时其动稳定度略低于掺量为2.0%的试验结果,这主要是由于橡胶颗粒在高温(60℃)下仍能保持较高的弹性及变形恢复能力,橡胶颗粒的掺入使混合料具有了同样的性能,随橡胶颗粒掺量的增加,这种弹性变形效果越明显,表现为抗变形能力有所降低。

2.2 低温抗裂性

采用小梁低温弯曲试验来研究橡胶颗粒改性沥青混合料的低温抗裂性能,通过规定温度和加载速率下试件破坏时的弯拉应变来评价混合料的低温抗裂性能。试验过程中,按照规范相应标准由轮碾成型机碾压制件,然后切制成长250 mm±2.0 mm,宽30 mm±2.0 mm,高35 mm±2.0 mm的棱柱体小梁试件供低温弯曲试验用。试验装置采用WDW-1020型微控电子万能材料试验机,在-10℃、加载速率50 mm/min的条件下进行弯曲试验,试验结果见表4。

由表4可以看出,橡胶颗粒改性沥青混合料具有较好的低温抗裂性,能够满足规范对改性沥青混合料低温抗裂性的要求,且橡胶颗粒掺量为3%时混合料的低温抗裂性较2%掺量时有一定提高。这是由于橡胶颗粒的掺加增强了沥青与石料之间的粘结性,增加了沥青膜厚度,从而使橡胶颗粒改性沥青混合料在低温时具有很好的柔韧性。

2.3 水稳定性

国内外评价沥青混合料水稳性的方法主要有:浸水马歇尔试验、真空饱水马歇尔试验、浸水劈裂试验、真空饱水劈裂试验、冻融劈裂试验及浸水车辙试验。考虑到橡胶颗粒改性沥青混合料试件本身可能具有一定的不均匀性,而冻融劈裂试验结果相对浸水马歇尔试验变异性小,且试验方法简便,数据可靠,因此,本文采用冻融劈裂试验得出的强度比(TSR)来评价橡胶颗粒改性沥青混合料的水稳定性,TSR值越大,橡胶颗粒改性沥青混合料的水稳性越好,试验结果见表4。

从表4可知,两种橡胶颗粒掺量沥青混合料的冻融劈裂强度比均满足规范要求,说明橡胶颗粒改性沥青混合料的水稳定性能良好,具有较好的抗水损害能力。

2.4 耐久性(抗松散脱落性)

国内外理论研究及实践发现,混合料松散、骨料脱落是橡胶颗粒改性沥青路面的常见病害,也是影响路面使用性能及使用寿命的重要因素。肯塔堡飞散损失率是衡量混合料抗松散脱落性的重要指标,其实验方法是:在预定的实验温度下,将1个沥青混合料马歇尔试样单独放入洛杉矶磨耗实验机内,待实验机旋转300次后取出试样,清除试样表面粘附的破碎物并称取剩余试样质量,计算出实验前后马歇尔试样的质量损失率。该质量损失率可在一定程度上反映沥青混合料的抗剥离飞散性能,损失率越小,说明沥青混合料的粘结性越好,抗冲击、抗松散脱落性能越高。

从表4试验结果看,在合理的级配及混合料拌合工艺下,橡胶颗粒改性沥青混合料成型后的马歇尔试件具有良好的抗飞散损失性能,且在一定范围内,肯塔堡飞散损失率随橡胶颗粒掺量的增加有降低的趋势。

3 结论

(1)采用悬浮-骨架密实结构理论进行橡胶颗粒改性沥青混合料级配组成设计是可行的,其设计过程简单,易于掌握;

(2)现行规范中沥青饱和度指标不适用于确定橡胶颗粒沥青混合料的最佳油石比;

(3)橡胶颗粒改性沥青混合料表现出更加优良的高温稳定性、水稳定性及耐久性(抗松散脱落性能),其低温抗裂性同样满足规范要求;

(4)橡胶颗粒改性沥青混合料的生产工艺及长期路用性能尚需做进一步研究。

[1]周纯秀.冰雪地区橡胶颗粒改性沥青混合料应用技术的研究[D].哈尔滨:哈尔滨工业大学,2006.

[2]ゴム粒子入り凍結抑制舗装振興会.ゴム粒子入り凍結抑制舗装技術資料[EB/OL].[2007-09-14]http://www.rasshinkokai.net/rubit-note07.09.14.pdf,平成18年12月.

[3]张洪伟.橡胶颗粒除冰雪沥青路面的研究[D].西安:长安大学,2009.

[4]荒木,竹田,铃木.粉体塩化物系凍結抑制舗装の追跡調査[J].舗装,1997,32(9):8-14.

[5]张嘎吱,沙爱民.悬浮骨架密实结构配合比设计[J].长安大学学报:自然科学版,2004,24(1):1-4.

[6]交通部公路科学研究.JTJ 052—2000公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社,2000.