甲醇合成塔管板结构改进设计

2011-07-25邵虎跃贺小华

邵虎跃,贺小华,陈 楠

(南京工业大学机械与动力工程学院,江苏南京 210009)

0 引言

甲醇合成塔是甲醇工业的关键设备,一般采用管壳式换热器结构。由于管板与封头、壳体焊接过渡段容易出现应力集中,因此甲醇合成塔管板与壳体连接部位是强度设计的关键[1-2]。

文献[3-4]对甲醇合成塔管板进行了有限元应力强度分析,但上述文献未考虑合成塔管板在较高管程压力作用下,换热管的轴向稳定性问题。

文中对某公司设计制造的甲醇合成塔管板结构进行改进设计,采用挠性过渡圆角结构,并用有限元法进行了管板应力强度分析和换热管轴向稳定性校核。分析结果表明,挠性管板过渡圆角处应力集中得到有效改善,过渡圆角结构符合设计要求;由于增强了管板挠性,换热管的轴向压应力有所减小,抗失稳能力得到提高。

1 设计参数与计算工况

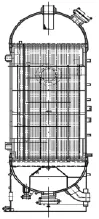

甲醇合成塔为立式列管换热器结构,如图1所示。管板直径Ø4290 mm,厚度135 mm,管板与筒体相连处的过渡圆角尺寸R=30 mm,管程封头壁厚78 mm,壳程筒体壁厚70 mm,换热管尺寸Ø44.45 mm ×2.11 mm,根数 4405,换热管中心距51 mm,正三角形排列。

图1 甲醇合成塔结构示意

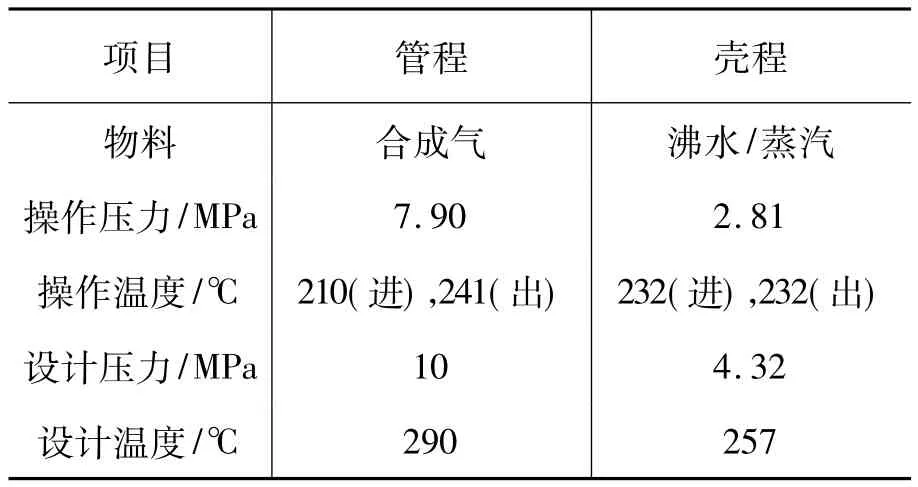

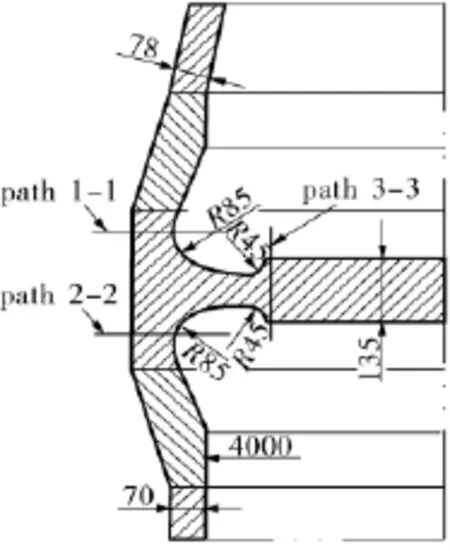

设备设计参数和工况分析见表1,2,管板具体结构尺寸如图2所示。

表1 设计参数

表2 计算工况

2 有限元分析模型

图2 管板几何结构示意

采用大型有限元分析软件ANSYS 10.0建立应力分析模型,壳程分析长度为壳程总长度的一半。由于换热管根数较多,按照 ASMEⅧ -2 2010版[5]将开孔管板简化为当量实心板进行计算,应用等效弹性模量E*和等效泊松比υ*(见表3)作为布管区管板的材料特性数据。换热管简化为相同当量的杆,应用Link 8/Link 33(热分析)划分单元,杆的金属截面积等于单管截面积,表示换热管的杆单元节点与表示管板的实体单元节点在对应位置上重合。忽略开孔接管及支座等,考虑到其结构及载荷的对称性,取管板和筒体的1/4作为分析模型。

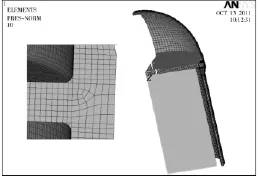

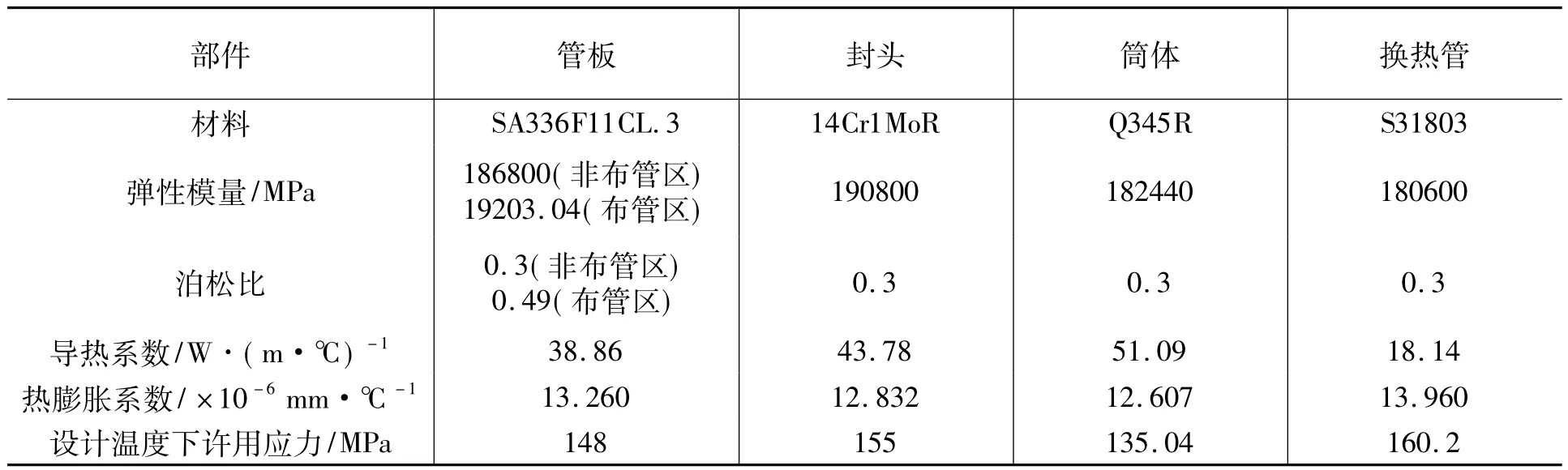

有限元分析采用实体单元:结构分析采用8节点六面体单元Solid 45,稳态热分析采用热单元Solid 70。为了提高计算结果的精度,在应力集中区网格有所细化。管板结构有限元模型见图3,分析中各部件的材料特性具体数值如表3所示。

图3 甲醇合成塔管板有限元模型

计算温度场时温度边界条件施加如下(考虑温差应力,模型中按可能出现的最大温差定义):管程内壁面施加温度210℃;壳程筒体内壁面施加温度232℃;壳程侧管板面施加温度232℃;换热管施加温度241℃。

表3 各部件材料特性

施加的载荷为:在各受压面上施加压力载荷作用,大小为各工况下设计压力,但管、壳程管板布管区载荷按管板孔面积换算的等效载荷施加,分别为:管程,Pteq=4.357 MPa;壳程,Pseq=1.345 MPa。

约束条件为:对称面施加对称约束,壳程筒体与换热管端部施加环向以及轴向位移约束。

3 原管板结构有限元分析与结构改进

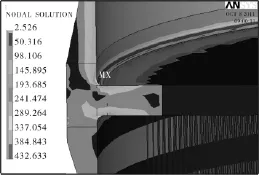

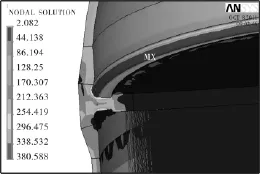

原管板结构如图2所示,管板与壳体采用圆弧过渡。计算结果表明:工况3情况下,在管板与封头连接处内侧,应力强度最大。图4示出工况3情况下,管板Tresca应力强度分布。根据JB 4732—1995[6]对该处的应力强度校核结果表明:过渡圆角处一次加二次应力强度已接近许用值。根据GB 151—1999[7]进一步对该工况下换热管最大轴向压应力进行分析,发现换热管轴向压应力不满足稳定性要求(详细数值见表4)。由图4管板应力云图可知,最大应力强度发生在管板管程侧的过渡圆角处,由于原结构管板过渡圆角处较厚,高温侧的热量不易传出,温度升高,反而不利于降低管壳程温差应力。

图4 工况3情况下管板应力强度分布云图

现对管板过渡圆角处进行结构改进,增加管板的挠性,在管板和壳体、封头之间采用R型圆角过渡,此结构可以起到膨胀节的作用[8],局部几何结构见图5。但目前关于此处的倒角结构设计尚无标准可参照,多为经验方法。文中借助有限元分析方法对改进后结构进行了应力分析并与原结构进行了比较。

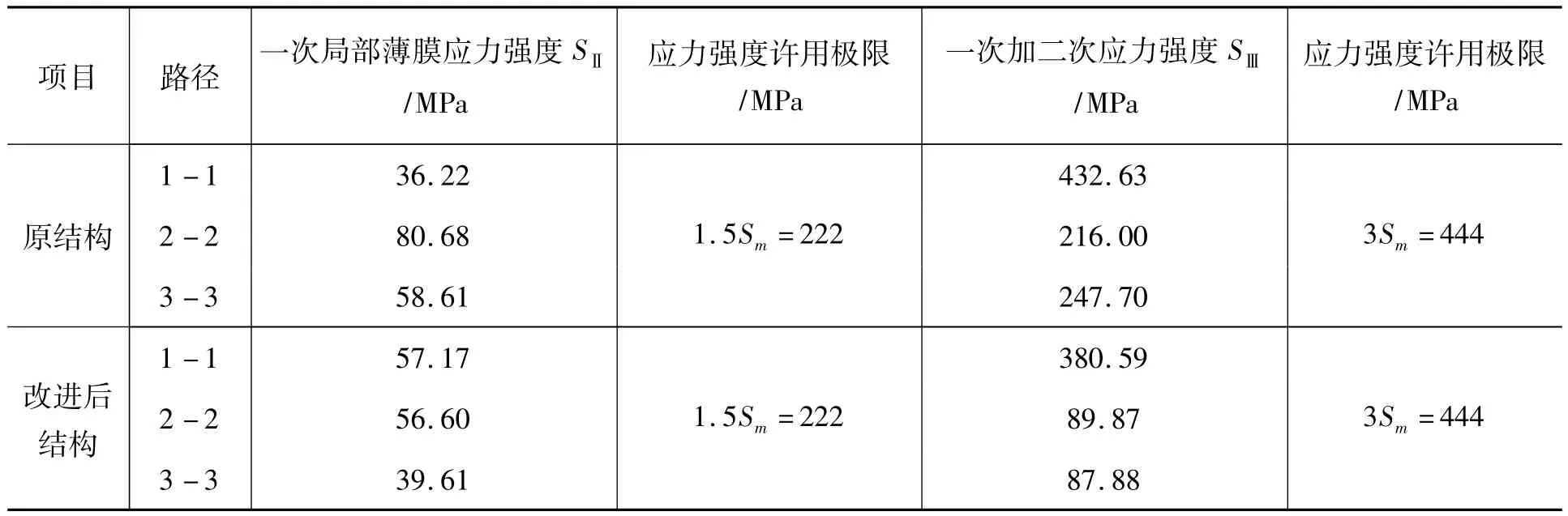

表4 工况3情况下结构改进前后管板应力分析

图5 改进后管板局部结构及评定路径

4 结构改进前后应力分析比较

4.1 管板Tresca应力分布

管板的3条应力评定路径设置如图2,5所示,在内压和热载荷作用下,各路径上的薄膜应力为一次局部薄膜应力,薄膜加弯曲应力可视为一次加二次应力。图6示出改进后管板在工况3(Pt=10 MPa,无温度场)情况下的Tresca应力云图。最大应力强度较原结构下降了52.04 MPa,同时对过渡圆角处的3条路径进行应力分析并与原结构进行比较,如表4所示。结果表明,3条路径处薄膜应力变化很小,甚至在路径1处有所增加,因为R型倒角降低了该处的有效厚度,承压能力略下降。但3条路径处弯曲应力都有大幅降低,管板过渡圆角处的弯曲变形能力得到了很大的增强,同时更好地协调了整个管板与换热管的变形,和预想结果完全吻合。

图6 工况3情况下改进后管板应力云图

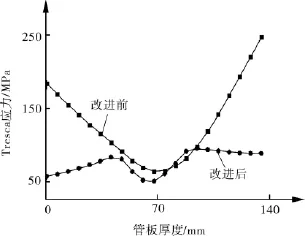

提取工况3下、路径3处计算结果,分别得到两种结构在该处总体Tresca应力沿管板厚度方向的分布,如图7所示。

图7 工况3下、路径3处Tresca应力沿厚度方向分布

可看出,改进后结构的管板Tresca应力沿厚度方向的分布更加均匀,管板的有效厚度得到了更好地利用,为今后管板的厚度优化提供依据。

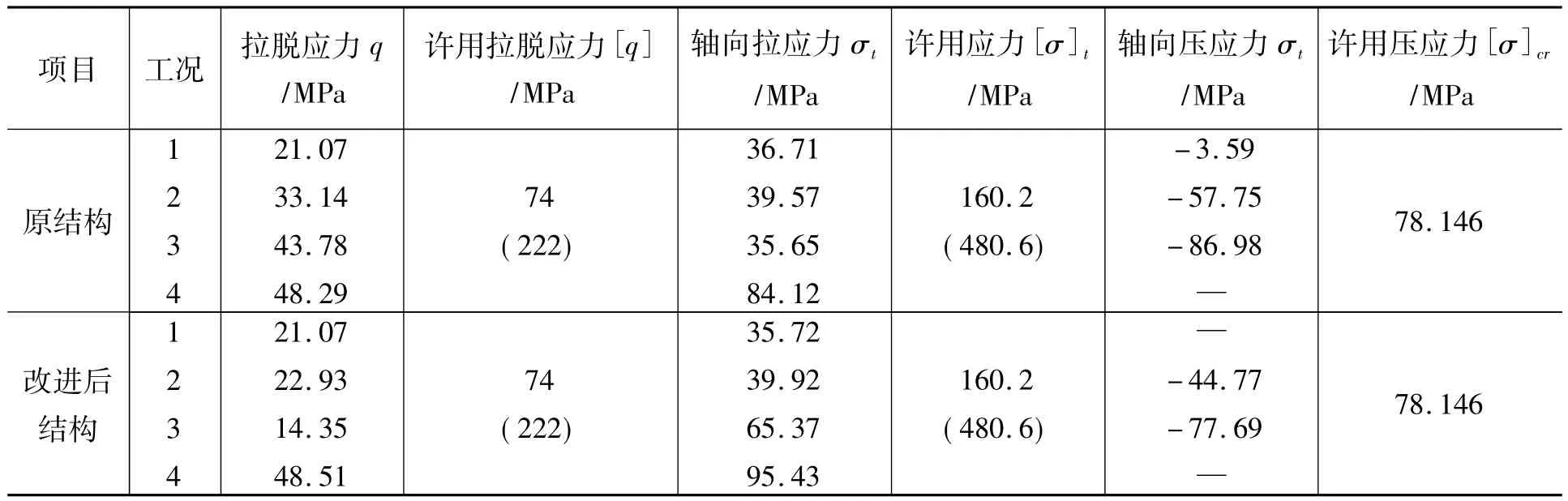

表5 换热管轴向最大拉脱应力和压应力

4.2 换热管轴向应力

换热管和管板焊接接头的强度和密封性是设计的关键之一,由于本设备的操作温度和压力较高,换热管与管板采用强度焊加贴胀的连接方式[9-10],根据 GB 151—1999[7]规定,换热管拉脱应力和轴向应力须满足拉脱应力和稳定性条件。表5列出了结构改进前、后换热管拉脱应力和轴向应力校核结果。由表5可知,各工况下拉脱应力均满足强度要求,改进前、后拉脱应力变化较小,但原结构工况3下换热管轴向压应力不满足稳定性条件,改进后换热管轴向压应力有所减小,各工况下均满足稳定性要求。改进后的挠性管板结构改善了管板应力强度分布,同时也提高了换热管抗压稳定性。

5 结语

采用挠性过渡圆角结构对甲醇合成塔管板结构进行改进设计,并对改进前后管板进行应力分析和换热管轴向应力校核,分析结果表明,改进后的结构在过渡圆角处的应力强度有所降低,并且应力沿厚度方向的分布更加均匀,换热管轴向压应力也有所降低,抗压稳定性提高。研究结果可为甲醇合成塔管板结构优化设计提供参考。

[1]韩滔,聂杰,安丰华,等.甲醇合成塔的设计[J].化工设备与管道,2009,46(1):23 -26.

[2]戎加富,杨勇,赵清万,等.甲醇合成塔管板的制造难点解析[J].压力容器,2010,27(8):61 -64.

[3]刘斌,施纯文.甲醇合成塔管板实验工况下有限元分析及强度评定[J].石油和化工设备,2011,14(7):15-17.

[4]于晓东,钱才富.甲醇合成塔管板的有限元轻量化分析[J].石油和化工设备,2011,14(7):8 -11.

[5]ASME Ⅷ—2,ASME Boiler& Pressure Vessel Code[S].2010.

[6]JB 4732—1995,钢制压力容器——分析设计标准[S].

[7]GB 151—1999,管壳式换热器[S].

[8]张福森.挠性薄管板的设计方法[J].森林工程,2002,18(5):37 -38.

[9]汤伟,尹侠.双管板换热器内管板液压胀接压力的探讨[J].压力容器,2011,28(2):22-27.

[10]段红卫.换热器液压胀接接头强度的研究[D].北京:北京化工大学,2004.