一种特高压换流变压器现场加热措施

2011-07-23刘光辉李金忠张书琦

刘光辉 李金忠 刘 锐 张书琦 汤 浩

1.国家电网公司 北京 100031;2.中国电力科学研究院 北京 100192

0 引言

随着国民经济的持续快速发展,我国电力工业呈现加速发展态势,近几年发展更加迅猛,电力需求和电源建设空间巨大,电网面临持续增加输送能力的艰巨任务。我国能源资源和生产力发展呈逆向分布,西部地区资源丰富,东部地区经济发达,西部能源基地与东部负荷中心距离在800~3000公里左右,使远距离、大容量特高压直流输电成为我国未来电网发展的必然趋势。

换流变压器作为直流输电系统中最为重要的设备之一,其绝缘设计与交流电力变压器绝缘设计有着最显著的不同。在交流下电场按介电常数分配,而直流下则按电阻率分配,前者只是倍数差别,而后者则是数量级差别。在直流电压下的电场分布由材料的电阻率决定,且随温度变化呈指数变化,同时水分对纸的电阻率影响很大。

换流变压器现场安装的过程中,防止变压器受潮成了非常重要的一环。随着容量的增大,现在的大型电力变压器的体积及重量越来越大,这将带来运输及现场安装的困难。安装时间越长,变压器器身暴露于空气中的时间越长,也就更加容易受潮。目前,我国的大型换流变压器现场安装依然采用传统方法,对于容量的改变,只是增加热油循环时间、抽真空时间及静放时间,现场处理时间长且效率低下。而且在环境温度很低的情况下,受到滤油机加热能力的限制,热油循环中变压器油只能加热到较低温度。在这种情况下,即使延长热油循环时间,也难以达到良好的干燥效果。

本文对现场的干燥工艺进行了改进和革新,通过分析推出了短路法加热措施和加热装置,从工程实施角度总结了短路法的优势。

1 短路法的基本原理和加热装置

1)基本原理 将变压器一侧绕组(通常是阀侧绕组)短路,从另一侧绕组(通常是网侧绕组)施加交流电压,使绕组内流过电流(应控制不超过额定电流),使其内部绕组发热,从内部将器身绝缘均匀加热到指定温度,再经过抽真空和热油循环处理,带出绝缘内的潮气,从而达到干燥的效果。这样将大大提高加热效率,缩短加热时间。同时,由于这种加热方式是绕组从器身内部发热,器身绝缘的干燥效果要大大优于普通的热油循环方法。

2)加热装置 由于短路法加热时电压、电流高、容量需求大,不能直接使用换流站内现有的电源,因此,研制了短路法加热装置,用于特高压换流变压器现场加热。

短路法加热装置设计时,需考虑以下问题:

(1)短路法加热时,要求加热功率可调,而加热功率的调节是通过改变网侧绕组施加电压来实现的,因此,短路法加热装置中应配备调压器。

(2)短路法加热时需施加的电压较高(达到几十千伏),而换流站内最容易获得的是10kV电源,因此,短路法加热装置中应配备中间变压器以升高电压。

(3)短路法加热时,换流变压器除消耗有功功率外,还会消耗大量的无功功率(变压器自身容量的10%以上),而换流站站内电源无法提供这么大的容量,因此,短路法需配备补偿电容器以补偿换流变压器消耗的无功功率。

依据以上原则,制定的总体实施方案如下:换流变压器阀侧绕组短路,从网侧施加交流电压。短路法加热装置由调压器、中间变压器、补偿电容器组以及相应的测量系统和控制保护系统的短路法加热装置组成。

2 加热能力分析

加热装置在加热时,同时发生着两个过程:加热装置对变压器油加热和变压器油通过油箱壁和冷却器向空气传热。

下面以±800kV特高压直流工程为例进行分析,特高压直流工程中所用的各级换流变压器的负载损耗均在600kW以上,阀侧绕组加额定电流时,其负载损耗即是内部加热的功率。分析时按内部加热功率为600kW考虑。

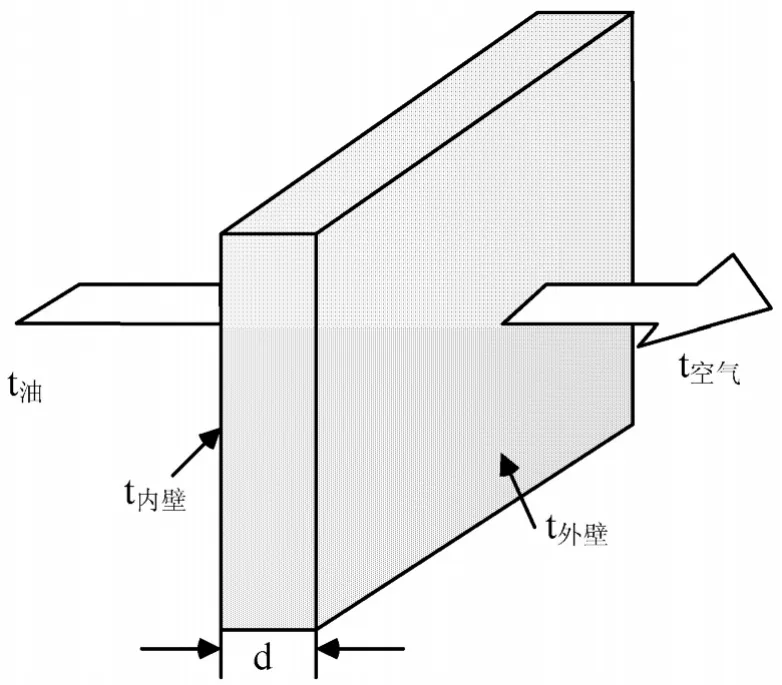

变压器油向空气的传热过程包括串联着的三个环节:(1)从热油到油箱壁高温侧(内侧)的热量传递;(2)从油箱壁(冷却器)高温侧(内侧)到油箱壁低温侧(外侧)的热量传递,亦即穿过固体壁的导热;(3)从油箱壁低温侧(外侧)到空气的热量传递。按照稳态过程分析,则通过串联着的每个环节的热流量Q应该是相同的。设油箱壁(冷却器)的表面积为F,参照下图中的符号,可以分别写出上述三个环节的热流量表达式:

式中,α1为油的对流换热系数,α2为空气的对流换流系数,λ为箱壁的传热系数,δ为箱壁厚度。

图1 传热过程示意图

将以上三式改写为温压的形式:

三式相加,整理后得到:

设t油随时间的变化关系为t油=f(t),则有:

式中,P内部加热功率,C油为变压器油比热容,m油为油箱内变压器油的总重量。

即:

解微分方程得到:

特高压直流工程中,各级换流变压器油箱内变压器油总量约为100吨。变压器油比热容与煤油比热容接近,为2.1kJ/kg·℃。根据油箱壁和冷却器散热面积、一般现场的气候状况,Fα2为4 kW/℃~6kW/℃之间。根据实践经验,阀侧短路,对网侧绕组施加额定电流,可将油纸绝缘加热至70℃,可以在不损害器身绝缘和变压器油的情况下,达到很好的干燥效果。因此,此处主要分析将油温加热至70℃所需时间。

(1)分析环境温度为0℃,将变压器油从0℃加热至70℃所需时间

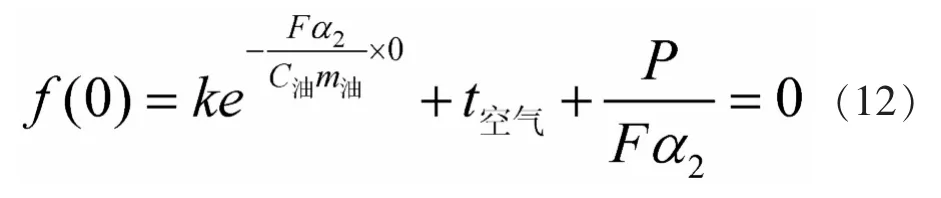

t空气=0,P=600kW,C油=2.1kJ/kg·℃,m油=100t,取Fα2=4 kW/℃,根据初始条件:

可求得:k=-150

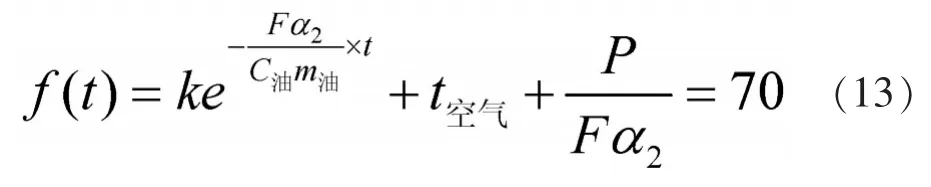

根据终了条件:

可求得:t=9.2 h

即取Fα2=4kW/℃时,将油温从0℃加热至70℃需要9.2小时。

(2)分析用滤油机进行热油循环的加热能力

目前使用的滤油机中,最大加热功率为270kW。为防止损坏油质,需控制滤油机出口温度,同时,油在外部管路中循环时存在散热损耗,实际的滤油机加热加热功率约为180kW。

使用滤油机进行热油循环时,不开启油泵。此时的散热面积仅为油箱壁表面。根据油箱壁的表面积以及一般换流站内的气候条件,约为3kW/℃。分析环境温度为0℃的情况。

根据初始条件:

可求出:k=-60

很明显,当油温达到60℃时,散热功率等于加热功率,油温不会继续上升。

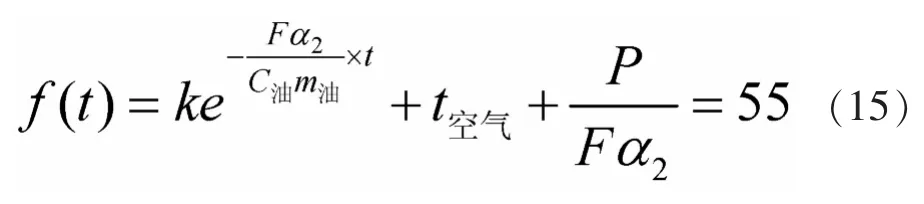

分析滤油机将油温加热至55℃所需时间:

根据终了条件:

可求出:t=48h

油温升高到55℃以后,继续向上升温的难度极高。

根据终了条件:

可以求出:将油温加热至57℃所需时间t=58h。

可见,使用滤油机进行热油循环时,仅将油温从55℃升至57℃就需要10小时,而且随着温度的升高,温度升高的速度会越来越慢。

对比短路法加热装置与滤油机的加热能力。短路法加热装置将油温从0℃加热至70℃仅需要9~10小时。滤油机经过48小时也只能将油温从0℃升至55℃,而且继续往上升温的速度会越来越慢,升温的极限是60℃。很明显,短路法加热装置的加热能力要大大优于滤油机。

3 实际加热能力分析

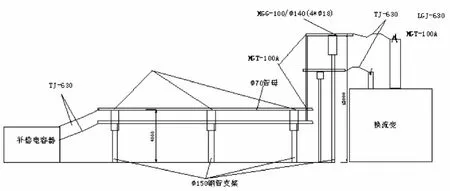

为验证短路法现场加热能力,选择了奉贤换流站极2低端Y-Y接线A相换流变压器 (出厂编号:09B12016)作为被试品,加热装置与变压器连接见图2。

图2 加热装置与变压器连接示意图

按照以上公式估算将变压器内的油从0℃加热到70℃所需时间约为9~12小时。实际测试为将变压器油从0℃加热至70℃所需的时间约为12小时,与估算出的结果吻合。

4 结论

文章分析比较了短路法加热与滤油机的加热两种现场干燥技术,主要结论如下:

(1)短路法加热是适用于特高压换流换流变现场加热干燥处理的方法。

(2)短路法加热革新了特高压换流变压器现场干燥处理只有热油循环处理唯一方法的状况,增加了现场绝缘处理的有效手段。

(3)应用短路法进行干燥处理的效果显著,对于保障特高压换流变压器的绝缘性能以及投运后的安全运行具有重要意义。

[1]刘振亚.特高压电网[M].北京:中国经济出版社,2005.

[2]曾南超.高压直流输电在我国电网发展中的作用[J].高电压技术,2004,30(11):11-12.

[3]袁清云.我国特高压直流输电发展规划与研究成果[J].电力设备,2007,(03).

[4]高士涛,姚莉娜.大型换流变压器安装中的问题分析及解决[J].电力建设,2011,(07).

[5]梁伟,范孝青.800kV换流变附件安装要领及工艺控制[J].电力建设,2010,(02).

[6]吕家圣、曾宪刚等.±500kV换流变压器现场干燥处理技术应用[J].高电压技术,2007,(10).

[7]汤东明.大型变压器现场真空热油喷淋干燥之经验[J].高电压技术,2003,(07).