特大型轴承套圈退火炉炉盖导轨支承结构有限元分析

2011-07-23胡宏彦范永宏杨庆祥罗青香

胡宏彦,范永宏,杨庆祥,罗青香

(1.洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039; 2.燕山大学 材料科学与工程学院,河北 秦皇岛 066004)

特大型轴承通常指外径大于440 mm的轴承,其承受载荷很高,受力极为复杂,除了选用适当的材料之外,还必须进行不同的热处理满足其使用要求。因此,对特大型轴承的热处理设备也有较高的要求。对于内径为8 m的井式轴承套圈退火炉,其炉盖重达10 t以上,因此,炉盖的移动和安放成为生产中的一个难题。大多数轴承套圈热处理井式炉采用的是吊装法,在吊装过程中容易导致炉盖重心偏移或摆动,难以准确定位,存在较大安全隐患。

针对上述问题,设计了炉盖导轨机构,文中以炉盖导轨支承机构为研究对象,采用ANSYS软件建立有限元模型[1],基于Timoshenko理论对该结构的刚度、强度及受力状态进行分析,为该机构的优化设计提供依据[2-4]。

1 退火炉炉盖结构

炉盖及导轨架的整体结构如图1所示。炉盖由钢结构、外壳、绝热层及6个风机等组成,总质量达11 t。炉盖钢结构的4个角处为顶高器的支承点,为了使炉盖在升降的过程中能够准确定位,在其两侧设计有导轮装置。在移动炉盖之前,首先由顶高器将炉盖顶起350 mm,使炉盖与炉身完全脱离,然后启动导轨架驱动装置,使炉盖及导轨架沿水平方向从炉子上方移开,以便于从炉中吊出工件。导轨及顶高器上均设计有限位装置,以确保炉盖在移动及安放过程中能够准确定位。

图1 炉盖及导轨架整体结构

2 建立有限元模型

2.1 有限元单元类型及网格划分

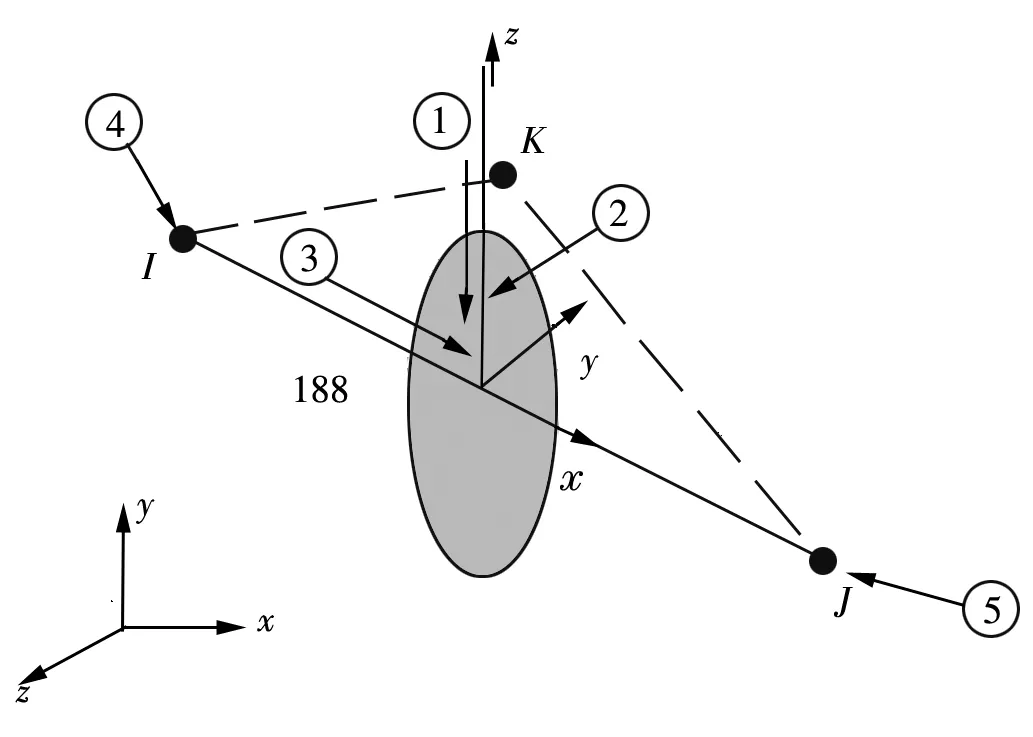

采用Beam188单元对炉盖支承机构进行模拟,该单元的几何结构如图2所示。Beam188单元适合于分析长径比Δ≥30的梁结构,该单元基于Timoshenko梁结构理论[5-6],并考虑了剪切变形的影响。

图2 Beam188单元的几何结构

(1)

式中:Δ为长径比;G为剪切模量;A为梁的横截面积;L为梁的长度;EI为抗挠刚度系数。

Beam188是三维线性(2节点)或者二次梁单元。每个节点有6或7个自由度,自由度的个数取决于KEYOPT(1)的值。当KEYOPT(1)=0(缺省)时,每个节点有6个自由度;节点坐标系的x,y,z方向的平动和绕x,y,z轴的转动。当KEYOPT(1)=1时,每个节点有7个自由度,这时引入了第7个自由度(横截面的翘曲)。该单元非常适合线性、大角度转动和非线性大应变问题。当NLGEOM打开时,Beam188的应力刚化选项在任何分析中都是缺省项。应力刚化选项使本单元能分析弯曲、横向及扭转稳定性问题(用弧长法分析特征值屈曲和塌陷)。

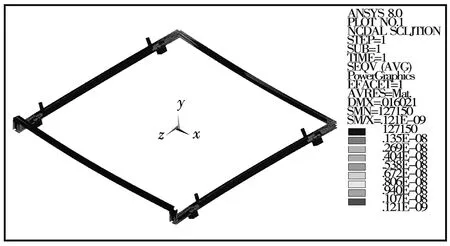

根据各段梁的截面形状,先对截面进行建模并进行网格划分,保存为扩展名为*.sect的用户定制截面文件,在完成整个结构实体模型后,重新读入截面文件并赋予各个梁,同时赋予各实体模型材料属性,最后进行网格划分[2]。网格划分后的有限元模型如图3所示。

图3 有限元模型

2.2 边界条件及载荷的确定

炉盖通过顶高器、导轨架及导轮支承在导轨上,导轮由步进电动机驱动。当有限元模型将顶高器、导轨架及导轮组合成整体式计算模型后,边界条件可简化为4个导轮与导轨接触处的自由度约束,即约束每个导轮x,y,z方向的平动自由度及绕y,z方向的旋转自由度。

载荷的简化与施加是否与实际相符或接近直接关系到计算结果的真实性,根据导轨架在实际运行时的受力情况,所受载荷主要包括炉盖、导轨架的重力及各部分在运动过程中由于振动引起的惯性力。炉盖总质量为11 t,将其重力均布施加于4个顶高器上;导轨架自身重力以密度和重力加速度的方式施加,考虑到惯性力主要由炉盖部分产生,故将其简化为x,z方向的载荷施加于顶高器上。

3 导轨架刚度及强度分析

如图4所示,导轨架最大变形为16 mm,出现在顶高器对炉盖的支承处。根据现场实际试运行情况,实际变形基本与计算结果相符,同时也说明采用该有限元模型进行强度及刚度计算是可行的。由图4可以看出,前、后梁主要为弯曲变形,而两侧梁发生了严重的扭转变形,以至于在实际试运行过程中,其中一个导轮发生了脱轨现象,显然该结构的刚度不能满足要求。

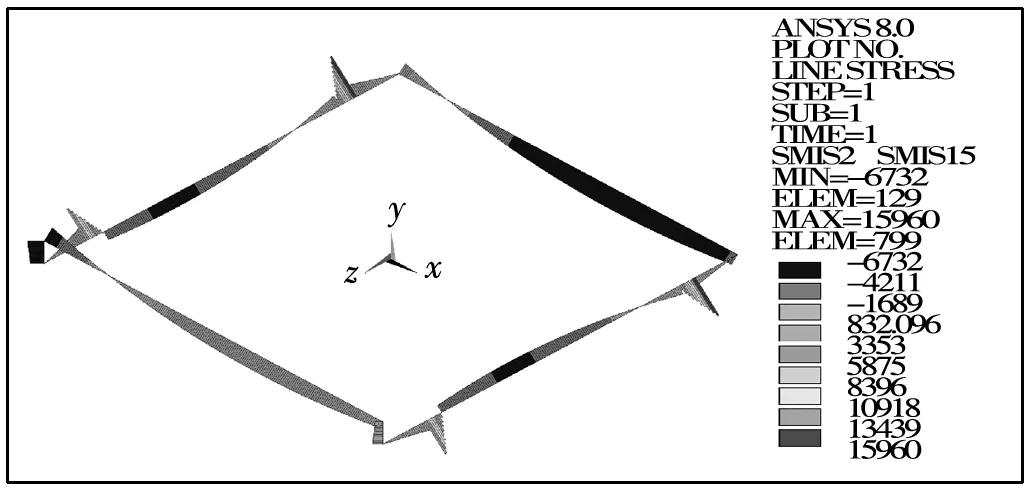

图4 导轨架位移(变形)图

图5和图6分别为支撑结构的应力分布图和弯矩图,应力主要集中在前、后梁与两侧梁的交接处(13.5~121 MPa)。最大应力发生在顶高器及导轮与梁的连接处,等效应力为121 MPa。最大弯矩发生在顶高器与导轮间的横梁处,前、后梁的弯矩主要由自身重力所致。导轨架材料为低合金结构钢,屈服强度为360 MPa,取安全系数为1.5,许用应力为240 MPa,该导轨架结构强度满足要求。

图5 导轨架应力分布图

图6 导轨架各梁的弯矩图

4 结构改进及分析

4.1 改进方案

根据分析得到的数据以及导轨架与炉子之间的位置关系,提出如下改进方案:

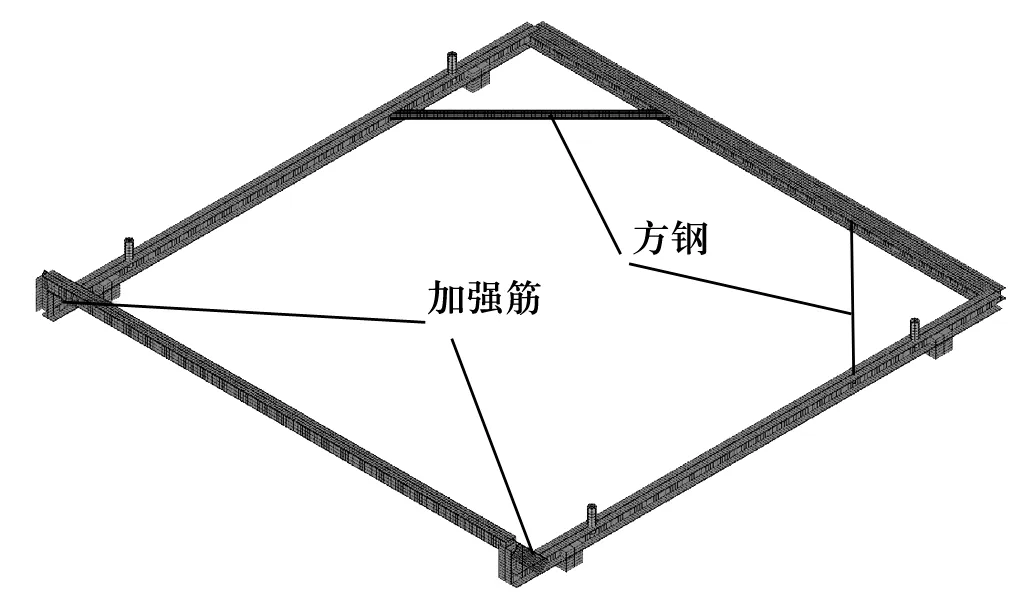

(1)在后侧梁与两侧梁的连接处添加由10 mm厚钢板焊接成的加强筋(图7)。

图7 改进后的模型

(2)在两侧梁与前梁之间焊接100 mm×100 mm的方钢进行加强。

(3)前、后梁由原来用工字钢改用方钢。

4.2 改进前、后对比分析

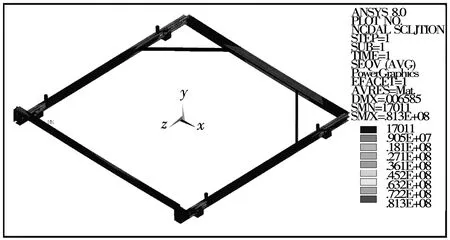

对改进后的模型进行计算,结果如图8和图9所示。改进前导轨架最大位移为16 mm,发生在顶高器对炉盖的支承处,改进后导轨架的最大位移为6.6 mm,发生在前梁的中部;改进前导轨架各个梁上的最大应力为121 MPa,发生在顶高器及导轮与梁的连接处,改进后最大等效应力为81 MPa,发生在相同的位置处。根据对比可知,改进后强度、刚度均优于改进前,刚度提高了58.8%,而且应力集中程度明显减小。实际使用再未出现任何问题,说明改进方案是合理的。

图8 改进后位移图

图9 改进后应力分布图

5 结束语

采用Beam188单元对炉盖支承机构进行模拟,在对导轨架结构刚度、强度及受力状态进行分析的基础上,提出了改进方案,并根据实际情况对导轨架结构进行了改进,现场试验表明,改进后的导轨架刚度和强度均有显著增大,能够很好地满足实际使用要求。