轴承套圈冷挤压工艺及模具

2011-07-23王德俊

王德俊

(鹤壁职业技术学院 机电工程学院,河南 鹤壁 458030)

冷挤压是利用金属塑性变形进行零件成形的一种少或无切削加工工艺,材料在三向压应力状态下挤压成形后组织致密、晶粒细化,且材料流线沿零件轮廓连续分布,大大提高了零件的力学性能,尤其是抗疲劳性能[1-2]。GGr15轴承钢在常温下硬度高、变形抗力大,挤压模具尤其是凸模极易产生崩裂、掉块等缺陷而早期损坏,导致挤压件(套圈)易产生微裂纹。下文对GGr15钢轴承套圈挤压工艺及模具的设计过程进行了试验分析。

1 工艺分析

目前国内轴承套圈的生产工艺主要有:(1)管材或棒材毛坯直接切削加工;(2)挤压锻造→辗扩成形;(3)套锻→辗扩成形;(4)塔形挤压→辗扩成形;(5)自由冲孔→辗扩成形;(6)高速镦锻;(7)冷挤压和温挤压。用管材或棒材毛坯直接切削加工轴承套圈的材料利用率和生产效率低;热锻毛坯尺寸精度低、脱碳层厚,切削留量大,材料利用率低;扩孔工艺虽能获得较高精度的锻件,但由于毛坯下料精度、辗扩温度、扩孔机刚性和调整等原因,套圈尺寸的一致性、圆度和圆柱度仍不够理想,不利于后续切削加工时的自动装夹;高速镦锻技术非常适合于大批量中小型轴承套圈的生产,国外使用已非常普遍,但国内多数厂家目前尚没有普及。

冷挤压工艺具有精度高、生产效率高和材料利用率高等优点,早在20世纪70年代后期国内就有研究、并应用于轴承套圈的生产。但冷挤压工艺辅助工序较多,中间需经过几次退火和表面润滑,工序繁琐、流程长,尤其是对于GGr15轴承钢,在工艺试验过程中,针对其变形特征,需要改进中间工序如挤压坯料的表面润滑等,设计结构合理的挤压模具[2]。

2 冷挤压工艺过程及分析

冷挤压成形轴承套圈的方案有单圈反挤压成形工艺、无环带复合冷挤压成形、无环带套料复合冷挤压成形和有环带套料复合冷挤压等,经反复论证和工艺试验,确定的GGr15钢轴承套圈冷挤压工艺流程为:冷剪下料→感应加热→制坯(镦饼)→退火→润滑→复合挤压(分离外圈及环带)→退火→润滑→反挤内圈→成品。下文以6203套圈为例进行工艺过程说明。

2.1 挤压件尺寸设计

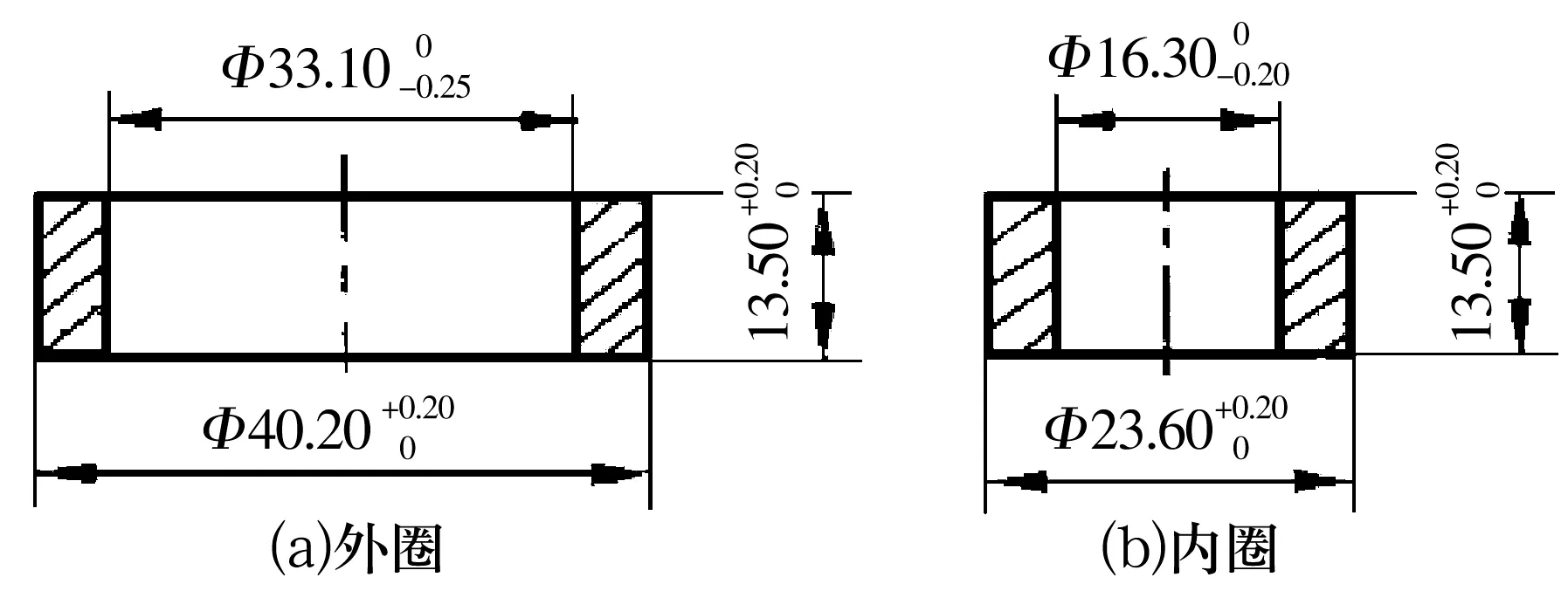

冷挤压的尺寸精度较高,轴承套圈冷挤压后其内孔、外圆及高度方向的尺寸均不需要进行车削加工,但要预留合适的磨削余量。6203轴承套圈冷挤压制件的尺寸如图1所示。

图1 6203轴承套圈挤压件

2.2 下料尺寸确定

毛坯尺寸的计算,除了按照体积不变原则外,还要加上环带及反挤压连皮的体积。环带及反挤连皮的厚度取2.2mm,经计算,6203套圈每套毛坯质量为88 g。对于GGr15钢制套圈,既要考虑冷剪切下料的方便,还要考虑到镦饼变形时的极限变形程度,经过计算和工艺试验,下料尺寸确定为Φ24 mm×25 mm。

2.3 挤压毛坯的设计

挤压毛坯的设计,实质上是对挤压件所需金属的预分配,挤压毛坯金属分配要合理,毛坯的形状和尺寸要充分有利于挤压件的成形。根据冷挤压工艺特点,为便于操作,挤压毛坯直径应略小于挤压件的外径,即

d1=d-Δ,

式中:d1为挤压毛坯直径,mm;d为挤压件外径,mm;Δ为系数,一般取Δ=0.1~0.3 mm;这里取Δ=0.2 mm。

计算得d1=40.2-0.2=40 mm。再根据体积不变原则,得242×25=402t,从而计算出挤压毛坯厚度t=9 mm。由此得到挤压毛坯尺寸为Φ40 mm×9 mm。

2.4 毛坯软化退火及润滑处理

GGr15钢在常温下塑性差,硬度高,为改善其冷挤压性能,提高毛坯材料塑性,降低硬度和变形抗力,提高模具的使用寿命,需要对毛坯进行合适的软化处理。试验中毛坯的软化退火工艺为:加热至790 ℃保温3~4 h,冷却至690 ℃后保温1.5~2 h,炉冷至550 ℃以下后出炉。退火后毛坯硬度控制为125~140 HB。

毛坯的润滑状态对冷挤压件的表面质量和模具寿命有很大影响。普遍采用的磷化、皂化处理因工序多,占地面积大,污染环境等,一定程度上限制了其在黑色金属冷挤压中的应用。因此,采用一种新型的有机高分子水溶液润滑剂代替传统的磷化、皂化处理,对轴承套圈挤压毛坯表面进行润滑。该润滑剂具有无毒、无臭、易清洗、成本低及操作简便等优点,在挤压前将坯料浸涂该润滑剂,烘干后即可用于冷挤压,挤压后零件的表面质量等指标均达到要求,甚至优于磷化、皂化的润滑效果,零件尺寸稳定可靠。

3 模具设计

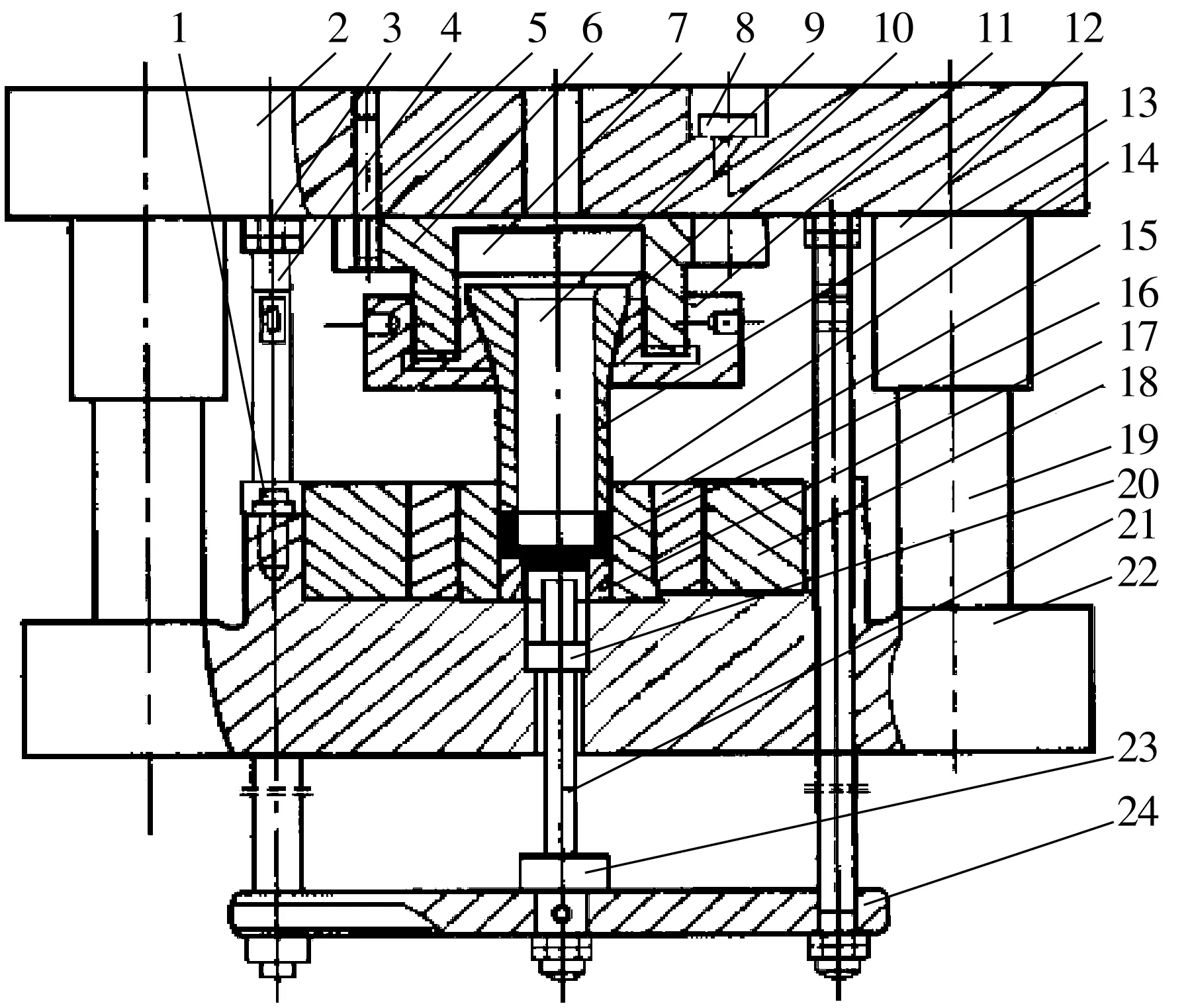

3.1 模具结构及工作过程

6203轴承内、外圈复合挤压所采用的模具如图2所示。模具采用通用模架,上模与下模采用导柱、导套导向,保证了良好的导向精度。将软化和润滑处理后的毛坯放入凹模内,上模向下运动,凸模芯轴接触坯料;随着上模继续向下运动,凸模、凸模芯轴、凹模、凹模镶块共同作用,完成对零件的复合挤压成形。当上模向上运动时,拉杆带动顶板,通过顶杆座、顶杆带动顶件杆,将挤压件从凹模内顶出。

1,8—螺钉;2—上模座;3—螺母;4—拉杆;5—定位销;6—凸模固定套;7—凸模垫板; 9—凸模芯轴;10—定位圈;11—锁紧螺母;12—导套;13—凸模;14—凹模;15—凹模中套;16—挤坯;17—凹模镶块;18—凹模外套;19—导柱;20—顶件杆;21—顶杆;22—下模座;23—顶杆座;24—顶板图2 6203套圈复合挤压模具结构示意图

3.2 凹模

采用3层组合凹模,其分别由凹模、凹模中套和凹模外套冷压配合而成,压配情况如图3所示。

图3 3层组合凹模压配示意图

压配时,径向过盈量(双向)U2,U3与轴向压合量c2,c3分别为

U2=β2d2,c2=δ2d2,

U3=β3d3,c3=δ3d3,

式中:U2,U3分别为d2,d3处的径向过盈量(双向),mm;β2,β3分别为d2,d3处的径向过盈系数;c2,c3分别为d2,d3处的轴向压合量,mm;δ2,δ3分别为d2,d3处的轴向压合系数。

依经验,一般挤压模具径向过盈量U2,U3与轴向压合量c2,c3均取为0.3 mm,考虑到GGr15钢挤压时变形抗力较大,U2,U3,c2,c3均取为0.35 mm。压合角γ=1°30′,压合时要求锥面贴合率大于80%。压合时,各套依顺序由外向内压合,先将中套压入外套,再将凹模压入。严禁先将凹模压入中套,否则,中套在没有外套预压保护的情况下,在凹模压入过程中或压入后停放时,可能发生爆裂。在中套压入外套后,首先应精磨中套内孔,使中套内孔达到设计要求后再压入凹模。凹模压入后,也应对凹模内腔进行研磨,以保证所要求的尺寸精度;最后压入凹模镶块,磨平组合凹模底面(图4),以保证工作时凹模底面受到可靠的支承。

图4 压配完成的组合凹模

凹模材料选用7Cr7Mo2V2Si钢(LD钢),热处理硬度为60~62 HRC[3];中套和外套材料可选用35CrMnSiA,5CrMnMo或5CrNiMo,热处理硬度中套为45~48 HRC,外套为40~44 HRC。

3.3 凸模设计

组合凸模由凸模芯轴和凸模组成,在装配时靠定位圈定位,锁紧螺母进行锁紧固定(图2)。凸模材料为LD钢,采用“低淬低回”的热处理工艺,淬火温度为1 060 ℃,回火温度为220 ℃,回火2次,硬度为58~60 HRC。适当降低淬火温度,可在加热过程中让足够的碳及合金元素溶入奥氏体,淬火后获得高硬度马氏体组织和少量的残余奥氏体,降低了热应力[4];低温回火,旨在消除淬火应力,使其尽量保持淬火状态的尺寸,减少热变形。

4 结束语

采用冷挤压技术成形GGr15钢轴承套圈,具有精密、优质、高效、低消耗及低成本等特点,发展前景良好。挤压成形的6203轴承套圈与热锻轴承套圈(内、外圈用料126 g)相比,每套轴承材料减少38 g ,材料利用率提高30%以上,具有显著的经济效益。