风电变桨轴承摩擦力矩的测量

2011-07-23刘静

刘静

(洛阳LYC轴承有限公司 技术中心, 河南 洛阳 471039)

风电变桨轴承是风力发电机上的重要部件,风力发电机安装在距地面60~70 m甚至是100 m左右的高空,安装、拆卸非常困难,要求轴承的寿命要与机组寿命相同,因此轴承必须具有非常高的可靠性,一般要求寿命为20年以上。而且风电轴承结构复杂,在装机试验之前必须进行模拟试验和测试,以确保轴承设计参数的准确无误。

由风力发电机的结构可知[1-2],风电变桨轴承的外圈和风电机组的轮毂相连,内圈与风电桨叶连接,机组运行时,变桨减速电动机通过主轴上连接的小齿轮与变桨轴承的内齿圈啮合,按照电控系统设定的参数调整桨叶的迎风角度,变桨轴承工作时可在±55°30′的范围内往复摆动。风力作用在桨叶上产生的倾覆力矩、轴向分力、径向分力和桨叶自重等产生的轴向载荷全部作用在变桨轴承上。因此,对风电变桨轴承的摩擦力矩启动值及瞬时值的测试与分析,是判断轴承性能优劣的重要依据。

1 轴承摩擦力矩的测试原理

1.1 摩擦力矩试验机的结构

采用自行研制的能模拟风电变桨轴承使用环境和工况的风电轴承试验机,其结构及组成如图1所示。

1—变频减速电动机;2—扭矩传感器;3—测试轴承;4—加载臂;5—轴向加载油缸;6—径向加载油缸;7—支撑小车图1 风电变桨轴承试验机简图

1.1.1 变频减速电动机

变频减速电动机通过花键轴与扭矩传感器连接,直接测量并输出实际扭矩值。花键轴将扭矩传递至一组正交锥齿轮,带动小齿轮(根据风电机组变桨电动机主轴上连接的小齿轮的参数加工)

旋转,由小齿轮带动变桨轴承的内齿啮合传动。变桨轴承的外圈和加载臂通过高强度螺栓连接,加载臂由2辆支承小车支承,末端安装径向油缸和轴向油缸。试验机不工作时,加载臂通过小车支承,工作时加载臂悬空。

变频减速电动机功率为5.5 kW,转速范围为0~3 r/min,可实现变频无级调速。通过加载臂末端的径向油缸对轴承施加倾覆力矩和径向分力,轴向油缸施加轴向分力并通过加载臂的重量模拟桨叶的重力,从而模拟出桨叶的实际使用工况。

1.1.2 扭矩传感器

扭矩传感器是试验机非常重要的部件。其原理是将专用的测扭应变片用应变胶粘贴在被测弹性轴上并组成应变桥,向应变桥提供电源测得该弹性轴承受扭矩的电信号,再将该应变信号放大,经过压频转换得到与扭应变成正比的频率信号。

系统的能源输入及信号输出由2组带间隙的特殊环型变压器承担,实现无接触的能源及信号传递功能。扭矩传感器输出的频率信号在零点时为10 kHz,正向旋转满量程时为15 kHz,反向旋转满量程时为 5 kHz,即满量程变量为5 000个。扭矩传感器精度可达±0.2%~±0.5%。由于传感器输出为频率信号,无需A/D转换即可直接送至计算机进行数据处理。

1.2 测量原理

假设与变桨轴承相连接的小齿轮齿数为Z1、转速为n1,被测变桨轴承齿数为Z2、转速为n2,传动的一对正交锥齿轮的传动比为1∶1,则Z1/Z2=n2/n1。通过与变频减速电动机相连接的扭矩传感器可以测试出驱动轴承转动所需的驱动扭矩T1(即扭矩传感器上的输出值),设被测轴承的摩擦力矩为T2,则有T1/T2=n2/n1,由此可得T2=(T1Z2)/Z1。

将变桨轴承安装在轴承试验机上,开启工控机,在人机界面上输入需要模拟的径向和轴向油缸的压力及时间,启动液压缸模拟加载最大可达4 000 kN·m的倾覆力矩和径向分力,同时加载最大可达800 kN的轴向分力,再启动变频驱动电动机及扭矩传感器工作。此时显示器上可显示被测轴承的加载曲线和摩擦力矩曲线,显示在模拟加载状况下的启动摩擦力矩及即时摩擦力矩值。在试验机运行过程中,注意观测轴承在试验过程中的运转平稳性及轴承内滚动体的运转情况。

2 轴承摩擦力矩测量过程

将试验轴承的内圈与试验机加载臂连接,外圈固定不动,通过径向液压缸将最大4 000 kN·m的倾覆力矩逐步施加在加载臂上,通过轴向液压缸在变桨轴承上施加800 kN的轴向力,通过工控机测试轴承的启动与旋转摩擦力矩,并分析对比试验数据。

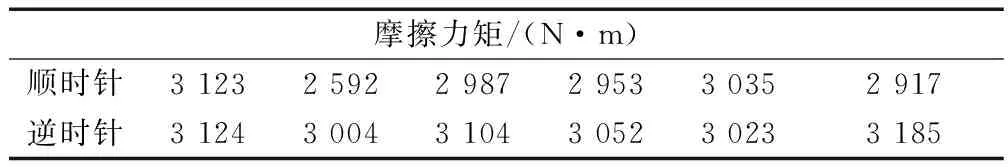

2.1 空载试验

将风电变桨轴承安装在风电轴承试验机上,在不安装加载臂的情况下(即未对轴承施加倾覆力矩)测试轴承的启动摩擦力矩值。在轴承圆周上均匀分出6个测试点,分别记录启动摩擦力矩值(表1),并观测轴承在旋转过程中的运转平稳性。

表1 空载启动摩擦力矩值

2.2 加载试验

将加载臂与变桨轴承安装好后,利用加载油缸对变桨轴承进行加载试验,对变桨轴承逐次分别加载676,1 352,2 028和2 470 kN·m的倾覆力矩,同时加载800 kN的轴向力,分别测试轴承在各种倾覆力矩和轴向力作用下的启动摩擦力矩值。同样,在轴承圆周上均匀分出6个测试点,记录测得的启动摩擦力矩值见表2。同时,记载变桨轴承在旋转中的即时摩擦力矩值,并观测轴承在旋转过程中的运转平稳性。

表2 加载启动摩擦力矩值

图2所示为变桨轴承在旋转过程中的即时摩擦力矩值,记录了变桨轴承顺时针旋转时加载676 kN·m倾覆力矩后,20 min内的即时摩擦力矩。由图2可见,摩擦力矩在3 335.4~3 680.6 N·m范围内波动,平均值为3 528.7 N·m。

图2 676 kN·m倾覆力矩旋转摩擦力矩图

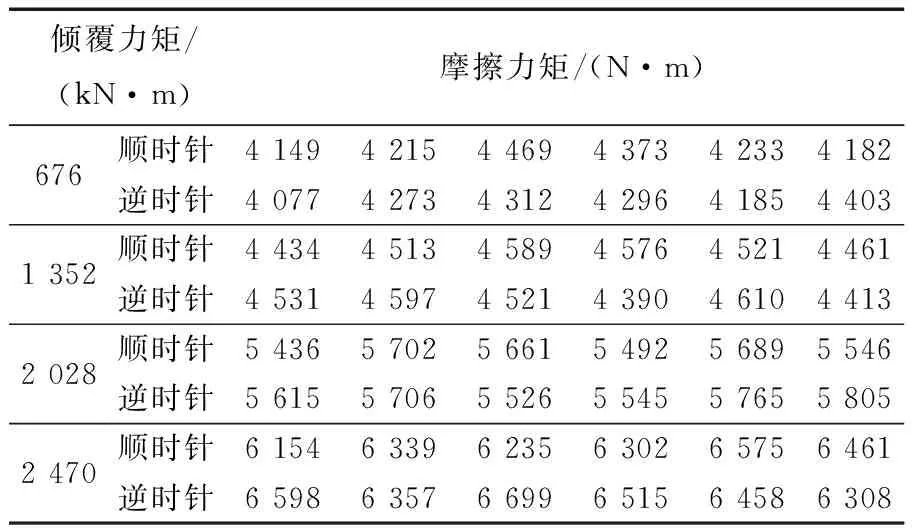

2.3 轴承检测

轴承检测是根据用户的要求,对变桨轴承的外观尺寸和轴承质量等项目进行检测,这些检测项目都会对轴承的摩擦力矩产生一定程度的影响。在试验前、后各进行一次检测,主要目的是检测变桨轴承在试验后是否仍能达到产品的设计要求,是否满足客户的技术需要。需要检测轴承各零件参数,包括内、外沟道硬度及接触状况,齿面啮合状况,钢球圆度及外观,保持架的摩擦及磨损状况,密封圈唇口的磨损及变形状况,内、外圈的端面硬度等。图3为变桨轴承试验后的外圈沟道和齿面外观质量。

图3 试验后变桨轴承的沟道和齿面质量

2.4 试验结果分析

由试验数据看出,不管是空载启动,还是加载不同倾覆力矩时,被测轴承圆周面上6个测点的摩擦力矩均有较大差异。而进行长时间旋转测量时,即时摩擦力矩会随着时间的变化而逐步减小并趋于稳定。

经分析可知,风电变桨轴承的摩擦力矩与其承受的倾覆力矩成一定的线性关系,加载在变桨轴承上的倾覆力矩越大,轴承承受的摩擦力矩越大。但当倾覆力矩增大到一定程度后,摩擦力矩会逐渐减小并趋于稳定,仅在小范围内跳动。由于试验采用新加工的轴承,刚开始启动时内圈、外圈、滚动体、润滑脂和保持架之间的相对运动不会很好,会促使摩擦力矩增大。但随着运动时间的增加,各零件间的相互运动会逐渐趋于平稳,摩擦力矩也会随之逐渐稳定。

3 结束语

风电变桨轴承的摩擦力矩是检测轴承是否合格的重要指标,其大小与轴承的装配状况,轴承的套圈、滚动体、保持架的加工质量,密封状况、密封圈的加工质量和材质,润滑脂的种类以及注入量都有着很大的关系。

采用轴承试验机测量变桨轴承的摩擦力矩可以研究风电轴承摩擦力矩的变化,以及各种工况对风电变桨轴承的影响,对变桨轴承的设计与加工制造提供了重要的试验数据,可作为工艺方法验证和改进的重要依据。