PBT材料三维激光表面改性系统分析

2011-07-19刘铁根赵玛利霍晓飞许宝忠张国顺

王 萌,刘铁根,赵玛利,王 博,霍晓飞,许宝忠,张国顺

(天津大学精密仪器与光电子工程学院,光电信息技术科学教育部重点实验室,天津 300072)

工程材料的选择,需根据其设计要求考虑强度、韧性、脆性等指标,但该材料的表面性能,例如耐磨损性、抗腐蚀性、导电性等却很难同时达到设计要求.表面改性的目的就是在不破坏材料本身内部特性的前提下,通过某种加工手段获得理想的表面性能.常用的表面改性技术有电镀、扩散、溅射、离子注入、化学气相沉积、电子束和激光束等[1-2].其中,激光束表面改性技术由于其能量密度高、热影响区小、工艺可控性强等优点,近年来被越来越广泛地采用.目前已经成功应用在激光熔覆、激光合金化、激光非晶化和激光冲击硬化等方面[3-4].

传统的激光表面改性多应用于平面或轴,大部分都是利用机械结构或 XY振镜的方式完成二维扫描,而对于三维曲面的改性相对研究较少[5-6].但由于 Z轴的滚珠丝杠等机械传统方式移动速度慢,加工时间长,而且由于机械结构的限制,很多复杂形状往往难于加工[7-8].笔者提出了一种完全通过光学变换的方法,使用动态聚焦镜、振镜与 f-θ 透镜的组合,构建了高速三维扫描系统,用以完成三维表面改性实验.为了体现激光改性的优势,其改性材料在选则上应该满足机械强度高,刚度、热稳定性、绝缘性能良好,而且对1 064 nm波长的激光有很好的吸收,并且材料密度低,可通过激光照射后有效地形成凹坑密布的增附表面.聚对苯二甲酸丁二醇酯(PBT)满足实验所需的各种要求,该材料是一种热塑性聚酯,具有密度小、强度高、电绝缘性及隔热性好、容易加工成型、高性价比等优良特性,且该种材料目前有着广泛的使用基础,改性后具有很大的应用前景[9-11].

1 激光改性系统光路设计

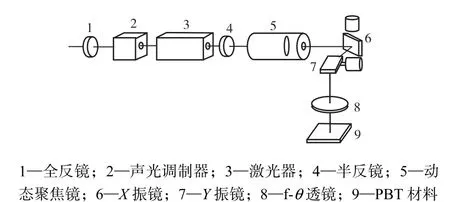

激光三维光学系统由 ND:YAG 半导体泵浦模块、全反镜、半反镜、Q 开关、振镜扫描系统、动态聚焦镜和 f-θ,透镜等组成,如图 1所示.通过声光调制的高峰值功率、准连续激光束经过动态聚焦镜调节 Z轴,通过 XY扫描振镜反射、f-θ,透镜聚焦,最终汇聚到PBT材料表面.通过计算机控制Z轴动态聚焦镜可以控制激光光束焦点在空间 Z方向上的一定范围内任意移动,通过控制二维扫描振镜使激光焦点在改性材料表面的 X、Y轴方向上任意移动,二者配合就实现了空间任意曲面的扫描,f-θ,透镜则起到了平场聚焦的作用[12-13].

图1 系统光路的组成Fig.1 Composition of system optical path

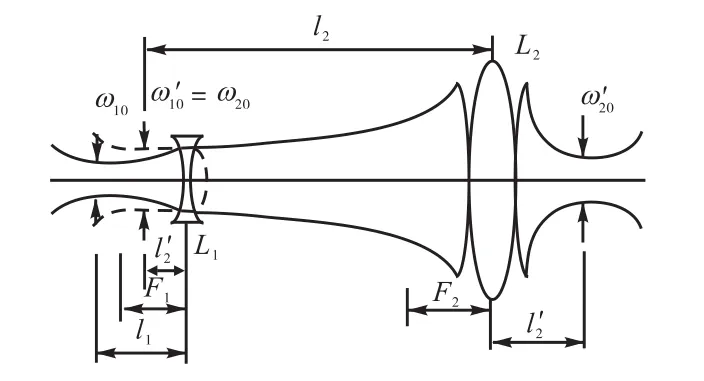

动态聚焦镜是一组可通过计算机控制、时时改变焦距的光学系统,配合二维振镜及 f-θ,透镜,完成空间三维立体扫描.如图 2所示,该系统是由一组正透镜和一组负透镜组合而成.平行的激光光束从负透镜端入射,后发散,再通过正透镜聚焦后出射,焦距的变化是通过2组透镜相对位置的改变完成的,而这个改变的过程则是利用伺服电机带动负透镜在沿光轴方向上移动实现.

图2 动态聚焦镜原理Fig.2 Principle of dynamic focus lens

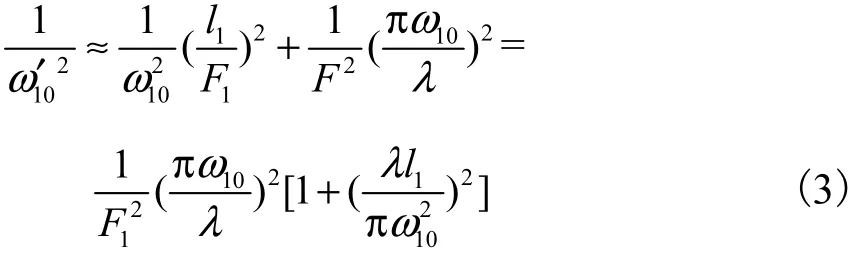

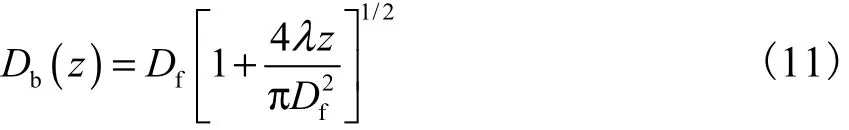

高斯光束经透镜1L变换后的束腰光斑大小10ω′和位置1l′的表达式分别为

式中:ω10为入射激光高斯光束的束腰半径;l1为透镜 L1与束腰处的距离;F1为透镜 L1的焦距;λ为入射光波长.

一般情况下,l1>>F1时有

可以得到

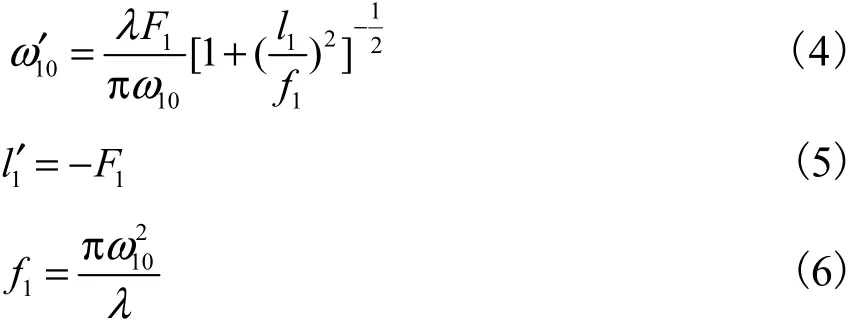

高斯光束经过透镜2L变换后的腰斑大小20ω′和位置2l′变为

式中:ω20为入射透镜 L2激光高斯光束的束腰半径;l2为透镜L2与束腰处的距离;F2为透镜L2的焦距.

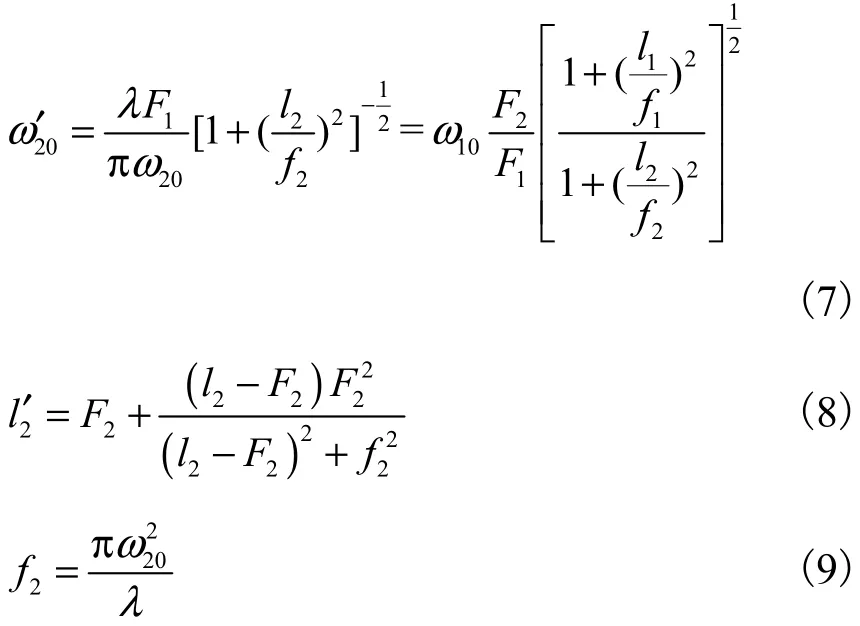

考虑到实际光路中的尺寸要求,因此研究 l2在0~120,mm的范围内l2′、ω2′0与l2变化关系.为了直观地表现 3者之间的变化关系,使用 Matlab软件绘制、ω2′0与l2关系曲线如图3所示.

图3 l2′、ω2′0与l2关系曲线Fig.3 Relation curves betweenl2′,ω2′0 and l2

由图 3(a)可见,出射高斯光束束腰位置2l′与正负透镜的间距2l的关系曲线为非线性曲线,束腰位置随间距的增大而增大.值得关注的是根据计算,2l在70~120,mm之间斜率的变化最大处为 5.4%,而且束腰位置2l′随间距2l的大小变化非常显著,当2l变化10,mm,2l′变化约为10,mm,基本呈线性增长.

分析图3(b),可以得出高斯光束束腰大小ω2′0与正负透镜的间距 l2的关系曲线也是非线性曲线,束腰大小随间距的增大而减小.其中,l2在 60~120,mm之间的关系曲线近似为线性,束腰大小ω2′0随间距l2的大小变化较为显著,当间距 l2从 60,mm 变化到120,mm时,束腰大小ω2′0从4.2,mm变化到3.2,mm,ω2′0的变化会引起高斯光束功率密度的变化,从而造成表面改性厚度不均匀.因此,为了使束腰大小变化减小,应该尽量缩小 l2的变化范围.考虑实际应用的要求,选定间距 l2在70~90,mm之间为工作范围[14].

综上分析,可以通过调整正负透镜的间距达到调整出射高斯光束光斑大小和光斑位置的目的,从而可以实现焦点的动态变化.

焦点处光斑直径为

而离焦后的光斑大小为

式中:f为f-θ 透镜的焦距;z为离焦距离.

激光束的直径 Di为 2.7,mm,通过动态聚焦镜后,激光扩束倍率为 2.8倍.代入公式可计算得到焦点处的光斑大小 Df≈0.01,mm.

实验所用的YAG激光器功率为50,W.因此,平均功率密度为 6 .4×107W/cm2.当调制频率为1,k Hz、占空比为 1%、声光调制衍射效率为 70%时峰值功率密度为 4 .5×109W/cm2.

当激光焦点偏离改性平面时,光斑直径将变大,功率密度会下降,从而引起表面改性效果和均匀性变差.通过计算,当沿改性表面偏离焦点 5,mm 时,功率密度下降近一半,达不到改性所需的能量阈值,失去表面改性效果.在三维加工中,引入动态聚焦镜的目的是使激光的焦点可以沿光轴方向动态变化,保证光斑尺寸近似不变,从而保证功率密度恒定,加工的精度不变.

2 激光表面改性实验

通过高频高能脉冲光束对 PBT材料照射,使得表面形成均匀或可控分布的微坑,从而能在很短的时间内达到改性的目的[15].改性后 PBT表面产生很多空穴,表面吸附作用增强,当将它浸入含铜离子或镍离子的溶液中时,铜离子或镍离子就会被吸附、沉淀,再经过敏化处理,塑料表面的空穴中就嵌入了对无电解镀铜有催化作用的铜或镍,最后通过无电解镀铜或无电解镀镍就能在塑料表面形成一层均匀的能导电的无电解镀铜层.

为了测定激光的调制参数对 PBT材料改性的影响,设计如下实验方案:

激光调制频率Q 在1,kHz、3,kHz、5,kHz、10,kHz中变化,占空比D在 1%、10%、50%中变化;并在扫描电子显微镜(SEM)下分别以200倍、500倍、3,000倍观察改性前后的表面形貌,共得到45张表面形貌照片.

对占空比相同的3组照片进行分析,可以发现调制频率越高,脉冲密度增加,凹坑和空穴的深度和密度均增大,改性效果增强.但是如果调制频率太高,如超过 30,kHz,激光的连续性显著于脉冲性,改性效果会大幅下降.

对调制频率相同的5组照片进行分析,可以发现占空比越小,单脉冲能量越大,凹坑和空穴的深度增大,改性效果越好,参考前期调制频率和占空比对比实验,占空比数值在 1%到 10%变化时,激光脉冲调制效果理想,脉冲分布紧凑,可以有效地增加表面附着力[16].经过对 45张实验照片分析并筛选出如图 4所示的4张照片.

图4 不同参数激光照射后的PBT表面照片Fig.4 Pictures of PBT surface after laser radiation at different parameters

其中,200倍的照片选取的是激光照射塑料表面的边缘部分,左边平滑的部分是未经激光照射的,右边粗糙的部分是经激光改性后的结果.由照片可以清晰地看出激光照射前后塑料表面形貌发生了显著变化.

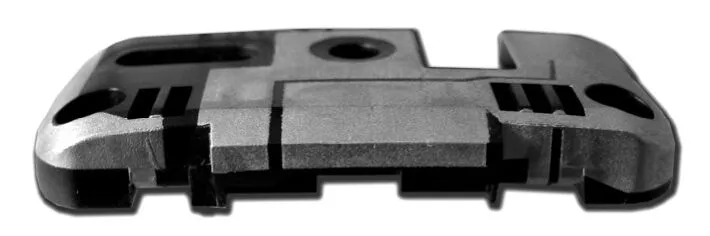

传统化学粗化是将材料全部浸入到浓硫酸等溶液中进行腐蚀,从而达到表面多穴粗糙的效果,材料表面的凹坑、空穴数量约为 5.0×105孔/cm2.而通过对激光改性后样品的电镜照片进行图像分析可计算出,激光表面改性后PBT材料表面的凹坑、空穴数量约为 6.0×105孔/cm2[17].此外,相比于传统化学粗化,激光表面改性还有两大优势:一是速度快,目前该三维系统改性线速度可达 4,000,mm/s,加工一个500,mm2PBT材料仅需7,s的时间,而传统化学粗化通常需要数小时的时间;此外,传统化学粗化由于需要将材料全部浸入溶液,材料表面整体均被粗化,无法实现选择性的化学电镀,因此应用范围受限,而激光改性过程中,激光束的照射由计算机精确控制,可以只对需要镀铜或镀镍的部分进行照射并改性,随后通过无电解镀铜或镀镍工艺在塑料表面实现定制的导电镀层,从而实现导体和绝缘体在PBT材料表面共存的状态.图 5为激光三维表面改性 PBT样品照片,其中浅色部分为激光改性后区域.

图5 激光三维改性后的PBT样品照片Fig.5 Picture of PBT sample after 3D laser modification

3 结 语

针对三维高速激光束改性领域,提出了一种激光三维表面改性系统的设计方案,并对光学系统中的动态聚焦镜技术进行了理论分析.通过此系统对 PBT表面进行改性,实验结果通过电镜分析,并与传统化学粗化工艺做对比,得到了激光光束参数变化对改性结果影响的规律.实验表明,激光光束调制频率在3~5,kHz之间、占空比为 1%~10%时,PBT表面改性效果最佳.

[1] Espana F A,Balla V K,Bandyopadhyay A. Laser surface modification of AISI 410 stainless steel with brass for enhanced thermal properties[J]. Surface and Coatings Technology,2010,204(15):2510-2517.

[2] 石 岩,张 宏,徐春鹰. 铜基粉末冶金摩擦材料激光表面改性处理[J]. 中国激光,2009,36(5):1246-1250.Shi Yan,Zhang Hong,Xu Chunying. Laser surface modification of copper-based powder metallurgy friction materials[J]. Chinese Journal of Lasers,2009,36(5):1246-1250(in Chinese).

[3] 张国顺. 现代激光制造技术[M]. 北京:化学工业出版社,2007.Zhang Guoshun. Laser Manufacturing Technology Today[M]. Beijing:Chemical Industry Press,2007(in Chinese).

[4] 毛怀东,张大为,刘泽福. 激光熔覆层网状添加物对裂纹控制的影响[J]. 天津大学学报,2008,41(5):553-557.Mao Huaidong,Zhang Dawei,Liu Zefu. Influence of stainless steel net on crack control in laser clad layer[J].Journal of Tianjin University,2008,41(5):553-557(in Chinese).

[5] Yuan Ling,Yan Gang,Shen Zhonghua,et al. Investigation of surface acoustic waves in laser shock peened metals[J]. Chinese Optics Letters,2008,6(11):837-840.

[6] Niino H,Yabe A. Surface modification and metallization of fluorocarbon polymers by excimer laser processing[J]. Applied Physics Letters,1993,63(25):3527-3529.

[7] Rytlewski Piotr,Zenkiewicz Marian. Laser-induced surface modification of polystyrene[J]. Applied Surface Science,2009,256(3):857-861.

[8] Maren Horstmann-Jungemann,Jens Gottmann,Martin Keggenhoff. 3D Microstructuring of sapphire using fslaser irradiation and selective etching[J]. Journal of Laser Micro/Nanoengineering,2010,5(2):145-149.

[9] Slabko V V,Volova T G,Krasnov P O,et al. Modification of the surface of bioresorbed polymer matrices by laser treatment[J]. Biofizika,2010,55(2):277-283.

[10] 潘炳力,张春飞,张玉清,等. PBT/改性坡缕石纳米复合材料的结构和微观力学性能[J]. 塑料,2009,38(2):95-97.Pan Bingli,Zhang Chunfei,Zhang Yuqing,et al. Microstructure and micro-mechanial properties of PBT/modified at nanocomposites[J]. Plastics,2009,38(2):95-97(in Chinese).

[11] Kurt M,Kaynak Y,Bagci E,et al. Dimensional analyses and surface quality of the laser cutting process for engineering plastics[J]. International Journal of Advanced Manufacturing Technology,2009,41(3):259-267.

[12] Wang Meng,Liu Tiegen,Huo Xiaofei,et al.Nemerical controlled two optical paths CO2laser diecutting technology[J]. Transactions of Tianjin University,2010,16(4):284-288.

[13] 王 萌,刘铁根,许宝忠,等. 基于声波控制激光焦点的打孔系统[J]. 中国激光,2008,35(8):1277-1280.Wang Meng,Liu Tiegen,Xu Baozhong,et al. Sound controlled focus system for laser drilling system[J].Chinese Journal of Lasers,2008,35(8):1277-1280(in Chinese).

[14] 霍晓飞.激光三维加工控制系统研究[D],天津:天津大学精密仪器与光电子工程学院,2010.Huo Xiaofei. Research of Digital Controlled 3D Laser Processing System[D]. Tianjin:School of Precision Instrument and Opto-Electronics Engineering,Tianjin University,2010(in Chinese).

[15] Inam-Ul-Haque,Ahmad S,Khan A. Electroless nickel plating on ABS plastics from nickel chloride and nickel sulfate baths[J]. Journal of the Chemical Society of Pakistan,2005,27(3):246-249.

[16] 王 萌,刘铁根,王 博,等. 金属络合物激光物化改性研究[J]. 中国激光,2010,37(12):3155-3161.Wang Meng,Liu Tiegen,Wang Bo,et al. Research on laser physical and chemical modification of metal complex[J]. Chinese Journal of Lasers,2010,37(12):3155-3161(in Chinese).

[17] 匡新谋,郑长征,杨红智,等. ABS塑料化学镀铜工艺的研究[J]. 西安工程大学学报,2009,23(1):31-34.Kuang Xinmou,Zheng Changzheng,Yang Hongzhi,et al. New technology of electroless copper plating on ABS plastic[J]. Journal of Xi’an Polytechnic University,2009,23(1):31-34(in Chinese).