模具主要失效模式与可靠性技术

2011-07-17陈再良付海峰吕东显陈蕴博

陈再良,付海峰,吕东显,陈蕴博

(北京机电研究所,北京 100083)

0 引言

模具是制造技术中的重要基础工艺装备,其质量不仅关系到生产制品的质量和性能,而且直接影响到制造成本和效率。目前全国共有模具生产企业(厂、点)约3万个,从业人员近100万人,2009年模具销售额约980亿元;我国各类模具与国外先进水平的差距主要表现为:模具使用寿命低30%~50%,生产周期长30%~50%,质量可靠性与稳定性较差,制造精度和标准化程度较低等[1-2]。

影响模具寿命和可靠性的因素很多,主要有模具材料、模具设计和工况条件等,还与制品材质、模具加工表面质量、设备精度和操作人员素质等有关,其中一些是有规律性的因素,还有相当一部分失效是随机因素造成的。多年模具失效分析的经验和模具失效统计分析结果说明,从事模具失效分析的科技工作者,树立一条正确的失效分析思路和方法是非常重要的[3-6]。

可靠性技术是研究产品发生故障原因和预防的一门学科。近几十年来,可靠性技术在宇航、电子、机械等行业中得到应用,在产品设计、制造工艺、材料选择、检测到维护使用、故障分析等方面,为提高产品的可靠性质量发挥了重要作用。

随着工业产品复杂化、功能多样化发展的需要,对作为机械电子工业基础性工艺装备的模具也提出越来越严格的要求。近些年来,广大模具科技人员为提高模具产品的质量已经做过很多工作,但很少从产品可靠性技术角度考虑和评价。为了促进这方面工作的开展,本文从失效分析思路及可靠性技术上,结合模具的一些特殊性做些讨论,目的是从中查找模具失效原因,并寻求提高产品的可靠性和使用寿命的可行方法。

1 模具失效的特殊性

1.1 模具服役的特点[2,7]

模具主要作为金属或非金属材料成形的工具,包括冷作和热作模具、塑料模具等。总的来说,模具服役条件是工作载荷大、工况条件复杂,表面质量要求高、加工批量大,多数为最终产品。

为适应这种工况要求,冷作模具材料多采用高碳或高合金钢制作,工作硬度为58~60 HRC;热作模具多采用中碳高合金钢制作。

1.2 冷作模具的工作状态和主要失效形式[8]

冷作模具的制品多数为钢铁材料,要求冷挤压模具材料承受平均工作载荷约2 500 MPa,使用硬度62~64 HRC;冷镦模具工作载荷约1 500 MPa,使用硬度58~62 HRC;冷冲模具工作载荷约500 MPa,使用硬度60~62 HRC,其中以冷挤压模具工作载荷最大。实际上,冷作模具还要承受10%~20%的随机载荷,模具局部应力会超过上述应力。

冷作模具主要失效形式有过载失效、磨损失效、咬合失效和疲劳失效4种形式。

1)过载失效——模具本身承载能力不足以抵抗工作载荷(包括随机载荷)作用引起的失效。材料韧性不足易产生脆断和开裂;强度不足易产生变形和镦粗变形失效。冷挤压和冷镦模具易产生此类失效。

2)磨损失效——模具工作部位与被加工材料之间的摩擦损耗,使工作部位(刃口、冲头)形状和尺寸发生变化引起的失效。对工作表面尺寸和质量要求高的冲裁模、挤压模易产生此类失效。

3)咬合失效——模具工作部位与被加工材料在高压力摩擦下发生咬合,被加工材料“冷焊”到模具表面,引起被加工表面质量出现划痕的失效。在拉伸、弯曲模具及冷挤压模具中易发生此类失效。

4)多冲疲劳失效——冷作模具承受的载荷都是以一定冲击速度和能量反复运动,其工作状态与小能多冲疲劳实验相似。由于模具材料硬度高,多冲疲劳寿命多在1 000~5 000次,而且裂纹萌生期占绝大部分,疲劳源和裂纹扩展区不明显。多冲疲劳失效常见于重载模具如冷挤压、冷镦冲头模具中。

1.3 热作模具的工作状态和主要失效形式

热作模具失效形式主要有变形失效、热疲劳失效、热磨损失效和断裂失效4种:

1)变形失效——在高温下毛坯与模具长期接触使用后模具出现软化而发生塑性变形。对于黑色金属成形,当模具表面软化后硬度低于30 HRC时容易发生变形而堆塌。工作载荷大,工作温度高的挤压模具和锻模凸起部位易产生这类失效。

2)热疲劳失效——在环境温度发生周期性冷热变化中工作的模具表面出现裂纹。热作模具工作温差大,急冷急热反复速度快的热压铸模具、锻模等易出现热疲劳裂纹,此裂纹属于表面裂纹,开始较浅,在应力作用下向由表及里扩展,会产生断裂失效。

3)断裂失效——材料本身承载能力不足以抵抗工作载荷而出现失稳态下的材料开裂,包括脆性断裂、韧性断裂、疲劳断裂和腐蚀断裂。热作模具断裂(特别是早期断裂)与工作载荷过大、材料处理和选材不当、应力集中等因素有关。挤压冲头及模具凸起部位根部等易出现断裂失效。

4)热磨损失效——模具工作部位与被加工材料之间相对运动产生的损耗,包括尺寸超差和表面损伤2种形式。模具工作温度、材料的硬度,合金元素及润滑条件等均影响磨损寿命。相对运动剧烈和凸起部位的模具,如热挤冲头等易产生磨损失效。

1.4 塑料模具的工作条件和主要失效形式

塑料模具分为热固性模具和热塑性模具。热固性模具是在加热和一定条件下,能直接固化成不溶、不熔性的塑料制品的工具;热塑性模具是在加热温度内可反复软化和冷凝成形制品的工具。成形材料主要是聚乙烯、尼龙等。

塑料模具的主要失效形式:表面损伤失效、塑性变形失效和断裂失效。

1)表面损伤失效——模具型腔表面粗糙度恶化,尺寸超差及表面侵蚀;热固性模具成形中固体添加剂;热塑性模具成形材料中的Cl、F元素都会加剧表面损伤。

2)塑性变形失效——模具在持续加热,受压力作用下局部发生塑性变形,提高模具表面强度、硬度可改善使用性能。

3)断裂失效——塑料模具形状复杂、存在应力集中,易产生断裂。具有复杂型腔或大中型模具可选用合金钢类材料(如渗碳钢或预硬钢)。

2 可靠性技术

2.1 模具产品可靠性体系的分类[9]

任何一种产品都具有一定的使用功能,模具也是这样,如冲裁模、热锻模、塑料注射模等。这些产品只有在规定的条件下,在规定时间内完成规定的功能即生产某种合格的产品或零件,才称之为是可靠的,否则就认为该产品不可靠。

模具主要包括辅助部分(模架等)和工作部分(凸、凹模等)。辅助部分自身工作特点表明其具有较高的可靠性,且不易损坏失效。模具产品的可靠性主要取决于工作部分的可靠性。下面主要讨论工作部分的可靠性问题。

按照模具工作部分的工作特性、复杂程度和维修特性等差异,可以把常用模具划分为3大类型,即不可修复的模具、可修复的模具和组合系统的模具。

1)不可修复的模具——这类模具是指在使用一定时期完成一定功能后出现失效,且不能再维修使用的模具。模具中此类模具占有相当大的数量和范围,主要是结构简单的小型模具等,如标准件生产的冷墩模、孔冲模等一次性使用的模具。因为其失效方式如断裂、尺寸超差等都是功能性的失效,它们的可靠性问题主要是首次使用中产品的可靠性问题。

2)可修复的模具——是指那些使用后出现故障,可以通过正常维修恢复其应有功能的模具。这类模具中主要包括各种冷冲裁模的凸、凹模,热挤冲头,热锻模等。它们出现的故障往往是产品出现毛刺超差和磨损等现象,可以通过刃磨、修理和再制造的加工等方法使模具重复多次使用。这类产品的可靠性主要考核其平均每次维修后的使用可靠性和维修特性。

3)组合系统的模具——国内外发展的多工位的级进模具高达数十工位连续工作组合成一个系统。它实际上是由不同数量的工作单元组合后完成一系列规定功能的系统产品。这类模具同时可以完成诸如送料、冲裁,弯曲成型、落料、组装等多种功能。因此这类模具的可靠性不仅与组合成系统的每个工作单元模具的可靠性有关,而且与组合成系统的方式和整个系统的可靠性直接相关。

2.2 模具的可靠性特征量

为了评价产品总体可靠性数量指标,常用可靠性特征量来表征,主要的几个特征量有:

1)失效故障率——表示产品在一定时间发生故障的概率;

2)可靠度——表示产品在规定条件下完成规定功能的概率,用 R(t)表示;

3)可靠寿命——表示可靠度为R(t)时的可靠性使用寿命;

4)平均无故障工作寿命——表示使用总寿命与故障次数之比值的工作寿命,用MTBF表示;

5)可靠性经济指标——表示可靠性工作寿命与成本费用之比。这些指标都是表征一个产品的耐久性、无故障性、维修性和经济性的。

下面结合不可修复的模具、可修复的模具和组合系统的模具,分别讨论它们的可靠性特征量[9]。

1)不可修复模具的可靠性特征量

因为不可修复模具为一次性使用产品,其产品的故障失效即为产品寿命的终止。这种产品可以用可靠度R(t)、平均使用寿命MTTF和可靠性寿命等指标表征。

(1)可靠度 R(t)

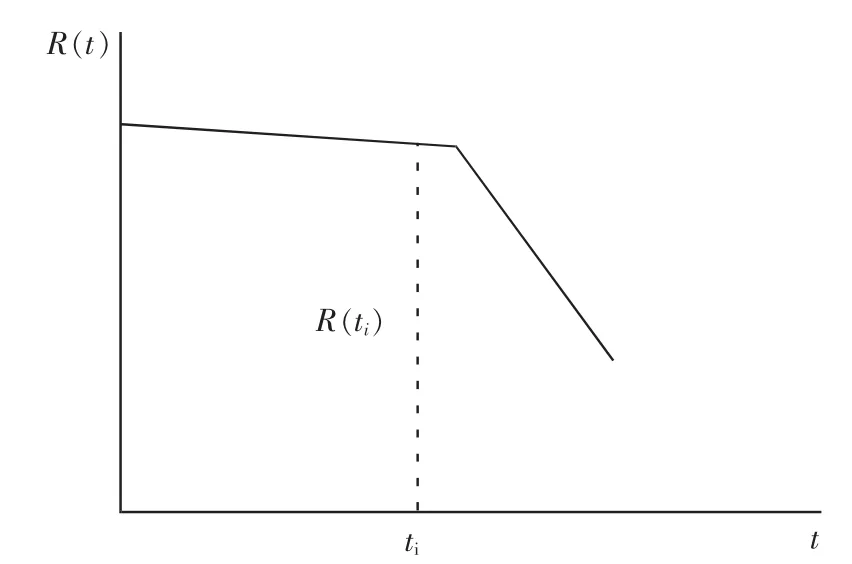

设一批产品数量为N,随着工作时间增加,产品发生故障数r(t)是随时间t增大而增加的,此时产品的可靠度 R(t)可表示为:R(t)=(N-r(t))N;显然可靠度R(t)是随时间单调下降的(图1)。

图1 可靠度R(t)与使用时间的变化关系Fig.1 Relationship between confidence level and service time

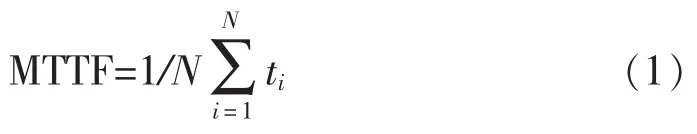

(2)平均使用寿命 MTTF(mean time to failure)

这是一个表征产品耐久性的指标。设N件产品,每件寿命为ti,则MTTF可表示为:

其平均使用寿命也可以用失效概率密度函数f(t)的数学期望来表示从开始使用到出现失效工作时间的平均值:

其中t为失效前工作时间。

(3)可靠性寿命

可靠性寿命是指产品在给定可靠性下的使用寿命,通常指预期的模具使用寿命。

2)可修复模具的可靠性特征量

对于可以通过正常修复手段恢复产品应用功能多次使用的产品,其可靠性不仅与每次可靠性有关,也与产品的使用特性和维修特性有关,常用以下指标表征:

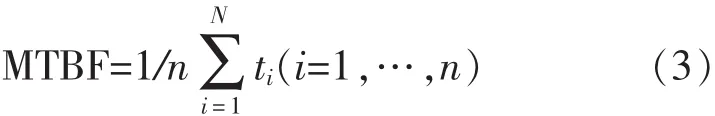

(1)平均无故障工作时间 MTBF(mean time between failures)

平均无故障工作时间(MTBF)是反映可修复产品的耐久性指标,它表示两次故障间的平均工作时间或寿命,若某产品修复n次,各次工作时间为ti,则产品的MTBF为

对于冷冲裁模具产品,人们常用MTBF作为刃磨使用寿命的一个考核指标。例如目前国内硅钢片复式冲模的刃磨使用寿命3~5万次,同国外同类产品相差3~5倍。总的使用寿命可以用MTBF乘上刃磨次数得到。在考核该项指标时,有时强调新产品首次使用寿命,可按前述不可修复产品的MTTF指标评价。

(2)可靠性经济指标

把产品的可靠性与产品使用寿命期间总费用结合起来考虑,构成了可靠性经济指标。对于不可修复产品寿命期向总费用包括产品购置费和失效损失费;对于可修复产品,总费用还应包括维修费用。那么可靠性经济指标与可用寿命成本比CR表示为

式中:n为维修次数,MTBF为平均无故障寿命。

对不可修复产品CR可表示为:

3)组合系统模具的可靠性特征

组合系统模具是由多个部件或子系统构成的,因此研究该系统可靠性一方面要考虑其组成单元的可靠性,还要考虑组成系统的联接方式和逻辑关系。单元的可靠性可按前述分析。这里主要分析组成系统的两种逻辑关系,即串联系统和并联系统对整个系统可靠性的影响。

(1)串联系统的可靠性

所谓串联、并联的概念如同电路中串、并联相似,在该系统中,如其中任一组元发生故障都会引起产品或整个系统发生故障的这种逻辑联结方式称为串联系统。在模具产品中的多工位级进模具许多产品属于此种串联系统,这种系统少则3~5个工位,多达数十个工位的复杂系统组成生产一个产品,如若其中一个组元失效,则整个系统都不能正常工作。如生产标准件螺母的五工位冷激机系串联系统,其中六方冲模失效,整个机器都得停止工作,多工位连续冲裁模具等。这种系统的可靠度Rs(t)可以用各组元的可靠度的连乘积表示:

其特点是随着部件可靠度Ri(t)减小或部件数目n的增加,系统的可靠度迅速下降。特别是系统中有一个关键件的可靠度 R(t)低(因为 R(t)总是小于1),系统的总的可靠性就大大降低。

(2)并联系统的可靠性

并联系统是指组成系统的所有组元全部失效才会导致整个系统失效的系统称之为并联系统。模具产品中一腔多模和一模多件产品的压铸、注塑和冲裁模属于此类系统。这种系统其中一个组元出现故障往往是不会马上导致整个系统失效,但并不意味失效组元本身还能完成规定功能。例如多头压铸模具等。

那么该系统的可靠度Rs(t)可表示为:

式中符号同上。并联系统可靠度是随着组元可靠度Ri(t)增加或组元数目n增多,系统的可靠度Rs(t)增大。

当然上面是从组元逻辑关系讨论的2种基本组合,实际上还会有混合型或其它型式的多种组合,要根据具体情况分析。

从上面分析看,要提高系统产品的可靠性,需要从提高每一组元的可靠性做起,特别是影响系统的关键组元。在产品复杂化,精密化发展的今天,把提高关键组元可靠性作为提高系统可靠性的首要问题是十分必要的。

2.3 模具可靠性评价指标

由前面分析可知,不同类型的模具有不同的评价指标和可靠性特征指标。这些评价方法综合起来反映了产品的无故障性、维修性、耐久性和经济性4个特性。从模具产品失效分析和可靠性的构成来看,评价模具可靠性的指标,主要包括两方面,即模具的固有可靠性和模具的使用可靠性。

模具的固有可靠性——系指产品在确定的设计结构、选材和热处理、制造加工工艺中形成的产品可靠性。人们通过对失效模具发生故障起因的统计分析表明,由于结构设计不当、选材和热处理、制造加工等问题引起失效的比例占60%~70%。可见,目前模具因固有可靠性不高而失效的比例是相当高的。

模具的使用可靠性——与固有可靠性含义不同,它是与产品使用条件和方法、维护管理等因素密切相关。据统计,产品因这类原因引起失效的比例达30%~40%,有些企业甚至达50%,是模具产品失效的最主要原因之一。因此,要提高产品的整体可靠性,必须重视模具的使用可靠性。

固有可靠性是产品制造后就具有的性质,该问题应当从产品的结构设计、选材和合理的热加工工艺、制造加工的表面技术等方面考虑。

1)结构设计——它是保证固有可靠性重要的第一步。设计时除了对产品工况条件、工作载荷、材料强度充分了解,保证产品有足够抗力和结构稳定外,应当有断裂力学、失效分析方面知识,对产品提出可靠性设计的指标,以保证产品在规定条件下的可靠性和稳定性,对于关键性部件的模具,还应当进行疲劳寿命设计和盈余设计、分析和计算。

2)选材和热加工工艺——目前因选材和热加工工艺不当而失效模具高达40%。其原因主要是不能根据产品工作条件和工作载荷、使用寿命要求,正确地选择材料和热加工工艺,合理的选取强韧性、抗磨损等性能的材料对保证模具的内在质量和可靠性,特别是对于防止模具早期失效具有重要作用。

3)制造加工技术——模具产品作为工作母件,往往要求自身有高的强韧性和高硬度耐磨损,因此,对产品表面加工精度、粗糙度要求很高,这是因为模具产品对加工中的表面缺陷,甚至粗的磨加工痕迹等,应力集中敏感性远大于普通结构材料,往往成为不可靠失效的根源。

模具设计制造中的其他环节如原材料质量、表面处理、检测技术,特种加工(电火花、线切割等)质量等都直接影响产品的固有可靠性。在产品制造出来以后,只有同时保证按规定条件和使用方法正确使用、维护、管理才能保证得到应有的整体可靠性。对于模具产品,应当从以下几方面考虑使用可靠性问题:

1)产品使用条件——可靠性定义了规定条件下产品的可靠性。对模具产品而言,这些条件有被加工材质、使用设备及精度、润滑情况等。

2)操作人员的技术水平和责任心——由于产品直接由这些人员负责,产品使用和操作都有严格的技术规范可循。对上岗前的工人进行技术培训和职业教育,乃是目前模具工业一项极重要的基础性工作。因此,模具操作人员技术水平低和责任心不强也是模具早期失效的重要原因之一。

3)可靠性维护管理水平——实际调查表明,有专门机构、专人、专门规章制度、并严格统一对模具产品制造、使用、维护、保养等环节进行管理,建立产品档案等措施的企业,同样产品的可靠性和使用寿命就会高出0.5倍以上;因此,组成专门可靠性管理机构、制定工作规划和专门规章制度,对模具产品可靠性进行考核、实验研究和不可靠产品的失效分析等是可靠性管理的关键。

一般讲,模具产品的固有可靠大于模具的使用可靠性,在使用中固有可靠性与使用可靠性结合才形成产品的工作可靠性。因此,在应用可靠性技术中,一方面强调通过提高设计与制造质量,来提高产品的固有可靠性;另一方面应当特别强调,通过改善模具使用条件,完善管理,提高工程技术人员和操作者的责任心,以减少模具失效,提高模具使用寿命和可靠性,两者都不可轻视。

3 结束语

1)模具产品的质量不仅关系到生产制品的质量、性能,而且直接影响到制造成本和效率,所以模具失效分析和改性技术应当从系统工程角度来分析;

2)从事模具失效分析和改性的科技工作者,树立一条正确的失效分析思路和方法,并掌握产品在服役环境下的主要失效模式是非常重要的;

3)可靠性技术是研究产品发生故障的原因及消除和预防的一门学科。应用该技术于模具,可以在总体上提高模具的可靠性,更好地为提高模具使用寿命服务。

[1]中国模具工业协会.模具行业“十二五”发展规划[R].2010.

[2]陈再良,陈蕴博,佟晓辉,等.典型冷作模具钢性能与失效关系的探讨[J].金属热处理,2006,31(2):87-93.

[3]李鹤林.失效分析的任务方法及展望[J].理化检验:物理分册,2005,41(1):1-6.

[4]张峥. 失效分析思路[J].理化检验:物理分册,2005,41(3):158-161.

[5]钟群鹏,田永江.失效分析基础知识[M].北京:机械工业出版社,1990.

[6]孙维连,陈再良,王成彪.机械产品失效分析思路及失效案例分析[J].材料热处理学报,2004,25(1):69-73.

[7]陈再良,王德文.热处理手册:模具的热处理[M].4 版.北京:机械工业出版社,2008:394-437.

[8]陈再良,吕东显,付海峰.模具失效分析中几个问题[J].理化检验:物理分册,2009,45(增刊):17-18.

[9]陈再良,陈蕴博,宗守寅.模具产品的可靠性问题[J].模具工业,1989(3):53-58.