航空发动机燃-滑油热交换器焊缝裂纹原因分析

2011-07-17杨坤玉徐小军潘存云

杨坤玉,徐小军,潘存云,罗 成

(1.空军航空维修技术学院,长沙 410124;2.国防科技大学机电工程与自动化学院,长沙 410073)

0 引言

燃-滑油热交换器是某型飞机装备的国外原型发动机附件系统中的核心部件,主要功用是交换燃油和滑油的热量。其设计飞行寿命是700~750 h,但在实际飞行200 h后就成批量、同部位出现焊缝裂纹,国内航空修理企业一直采用传统补焊方式修复,但补焊后飞行不到100 h仍然出现焊接裂纹,严重危及飞行安全。为确保飞行安全,修理时一直采用换件修理,购买新件成本昂贵,而且依赖国外;因此,成功修复燃-滑油热交换器裂纹故障件有非常重要的现实意义和经济价值。然而,只有找到燃-滑油热交换器焊缝裂纹产生的主要原因,才能真正有效修复其裂纹故障。通过对燃-滑油热交换器的安装方式、工况、动力学、材料、制造、外部环境等方面进行深入检查,以分析裂纹产生的原因。

1 热交换器的结构、工作原理及裂纹分析

1.1 热交换器的结构、工作原理

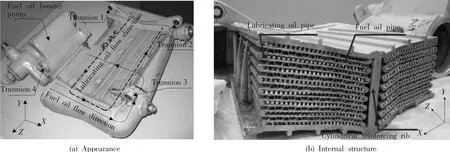

航空发动机工作时,滑油带走各传动部件相互摩擦产生的热量,回到燃-滑油热交换器,燃油从油箱出来,经过燃-滑油热交换器,流进燃烧室。燃-滑油热交换器利用燃油对滑油进行散热,以保持良好的滑油粘度;同时利用滑油的热量对燃油进行加热,促进燃油在燃烧室内的充分燃烧;因此,燃-滑油热交换器是附件系统中非常重要的部件,其外形与内部结构如图1所示。它由箱体结构和燃油加压泵两部分组成,燃油加压泵以悬臂方式焊接于箱体上。在燃-滑油散热器外部设有4个油口,分别是燃油进出口、滑油进出口。燃-滑油热交换器工作时,工作后的高温润滑油从滑油进口流入,沿着图1a中虚线所示方向在滑油导管内流动,最后从滑油出口流出;低温燃油从燃油进口流入,沿着图1a中实线所示方向在滑油导管之间的腔体内流动,最后从燃油出口流出;低温燃油和工作后的高温滑油在各自通道内流动进行热交换,实现冷却润滑油同时加热燃油的目的。此外,燃-滑油散热器外部还设有4个安装支铰与发动机相连,内部设有柱状加强筋和扁平的润滑油导管。在导管内部以及之间有钎焊的、用于扰流的波纹状铝合金带,将所有导管以及导管和外部的壳连成一个整体,形成一个蜂窝状的结构(图1b)。

图1 燃-滑油热交换器的外形及内部结构Fig.1 Appearance and internal structure of fuel-lubricating oil heat exchanger

1.2 热交换器的安装方式与工况

燃-滑油热交换器在发动机上的安装情况如图2所示。它的4个安装支铰与发动机机匣上的附件安装法兰的4个安装孔配合,以销柱相连接。结合图1(a)和图2,支铰4处固定了X、Y、Z 方向的平动自由度,支铰1、2、3均固定了Y、Z平动自由度。支铰2和3同轴,装于一根长销柱上;支铰1和4不共轴,分别各以一个短销柱安装。安装孔内均加装了橡胶减振器。

航空发动机工作时,其高速转动会产生各种轴向和径向的振动,使燃-滑油热交换器受到复杂的动态激励。同时,滑油的进口温度为130℃左右,出口温度为60℃左右。燃油进口温度为40℃左右,出口温度为85℃左右;因此,燃-滑油热交换器在工作时,不仅承受复杂的振动应力,还承受因油液流动和热量交换引起的热应力。

图2 燃-滑油热交换器在发动机上的安装位置Fig.2 Installation location of fuel-lubricating oil heat exchanger in the engine

1.3 热交换器焊缝裂纹的位置与形态

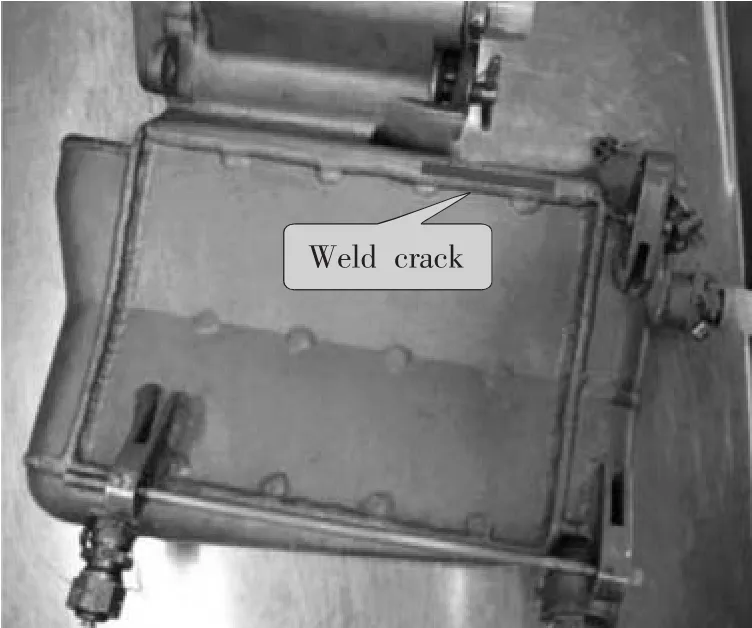

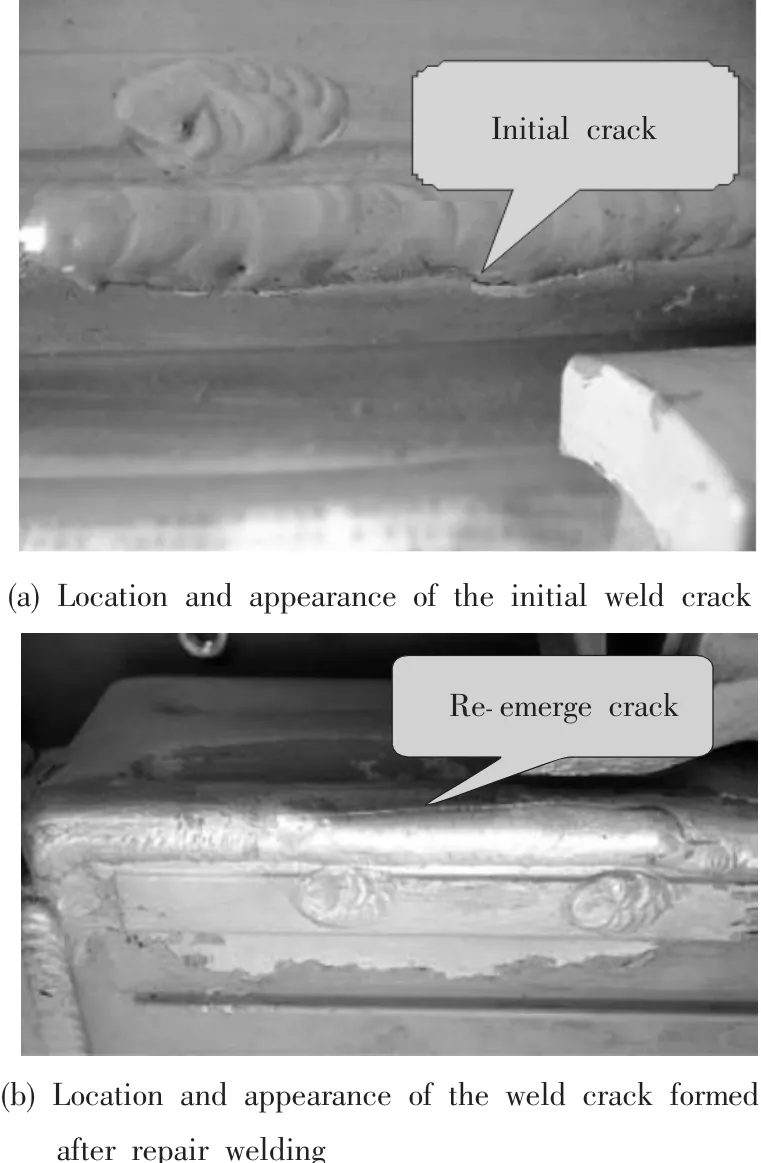

裂纹故障出现的位置很有规律,都位于同一条焊缝区域,裂纹形态也较为统一,都是单一不开叉的裂纹,裂纹区的具体位置如图3所示。

分析可知,裂纹的产生主要是因存在促其开裂的应力存在,且应力超过了该部件材料或焊缝的疲劳极限[1]。为找到裂纹产生的主要原因,必须对现有安装方式下的燃-滑油热交换器进行动力学分析[3-4]。

图3 燃-滑油热交换器焊缝裂纹区位置Fig.3 Location of the weld crack area

图4 燃-滑油热交换器焊缝裂纹的位置与形态Fig.4 Location and appearance of the weld cracks

2 热交换器的动力学分析

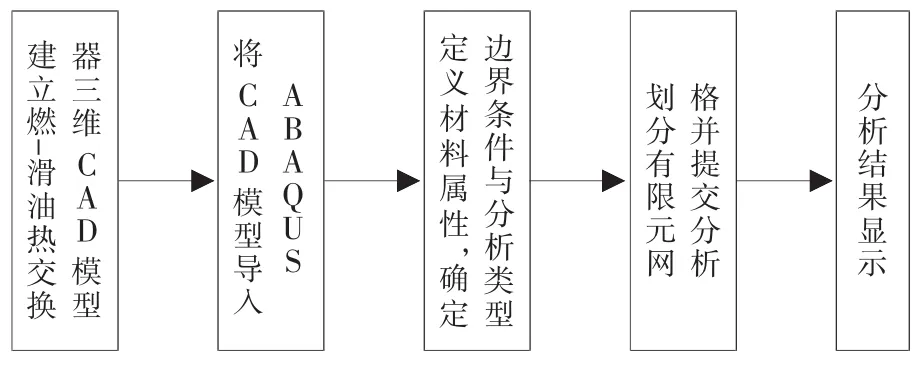

对燃-滑油热交换器进行的动力学分析,主要包括模态分析和应力云图分析。模态分析技术是一种用于对机械系统进行动力学分析的现代技术方法[2,6],主要用来确定研究对象的振动特性即固有频率和振型,并以此作为研究承受动态载荷结构过程中的重要参数,为后续的瞬态动力学分析、稳态动力学分析和谱分析打下基础[3]。燃-滑油热交换器模态分析的流程如图5所示。

图5 燃-滑油热交换器模态分析流程Fig.5 Modal analysis procedure of fuel-lubricating oil heat exchanger

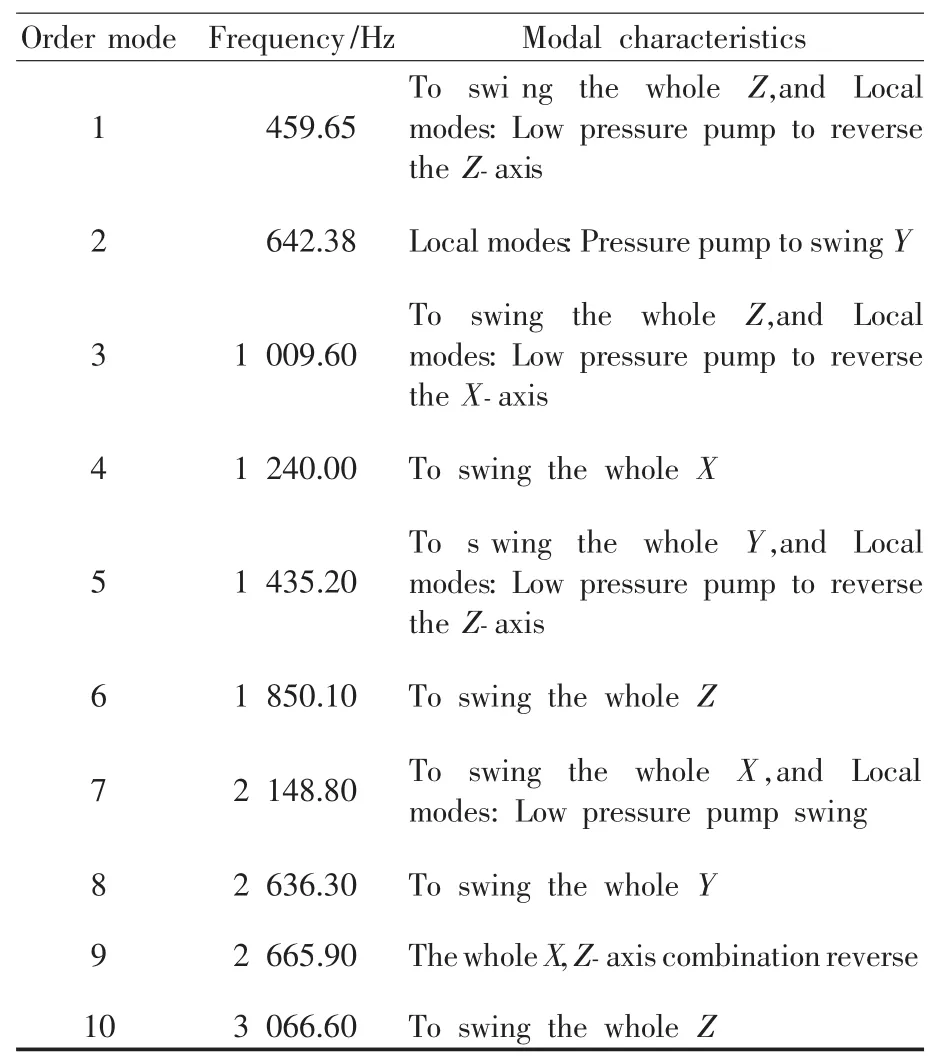

根据热交换器在发动机上的安装情况,分析中使用的边界条件为:约束支铰1在X、Y、Z方向的平动自由度,约束支铰2、支铰3和支铰4在Y、Z方向的平动自由度。表1列出了热交换器模型前10阶固有频率,燃-滑油热交换器模型的前10阶模态见图6。

表1 燃-滑油热交换器模型前10阶固有频率Table 1 The first 10 natural frequencies of fuel-lubricating oil heat exchanger

因在结构振动过程中起主要作用的是较低阶固有频率所对应的振型,较高频率所对应的振型在振动过程中对结构的振动响应影响较小,且由于结构阻尼的存在,高频所对应的振型响应将迅速衰减[4]。经校核计算,对于平动模态,各个方向上前10阶有效模态质量之和大于结构整体有效质量的90%,说明提取的模态数量足够。限于篇幅,图6只列出了模型前6阶模态振型。

图6 燃-滑油热交换器模型前6阶模态振型图Fig.6 Modal shape diagrams of the first 6 stages of fuel-lubricating oil heat exchanger

分析结果可知:

1)燃-滑油热交换器具有多种振动模态,除了整体模态外,还出现了多种局部模态和耦合模态;

2)从固有频率来看,燃-滑油热交换器第1阶固有频率约为460 Hz,高于发动机工作频率的1倍频(约285 Hz),基本排除共振可能;

3)燃-滑油热交换器第1阶振动模态表现为整体Z向摆动和加压泵局部扭转振型的组合;第2阶振型为加压泵局部扭转,这将在平动自由度完全被约束的支铰4和加压泵的根部附近形成高应力区,成为产生裂纹的潜在故障源。

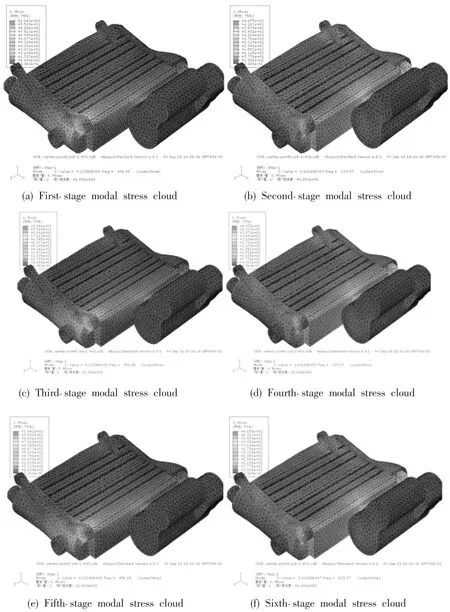

此外,运用ABAQUS建立了燃-滑油热交换器有限元网格模型[3,5],并对其进行了第1 ~ 10阶的应力云图仿真分析。限于篇幅,图7只列出了模型前6阶模态应力云图。

分析应力云图和热交换器的安装方式可知,由于支铰4固定,受到振动激励时其附近的力的传递方向会突然发生转向,在该处形成高应力区,同时燃油加压泵是一个悬臂结构,受振动激励时其根部的受力状况也较为复杂,根部及附近易形成高应力区,2个高应力区相隔很近,它们重合叠加后形成一个高应力带,出现裂纹的焊缝刚好位于该高应力带。应力集中和焊缝的存在等因素叠加使该区域较为薄弱,成为裂纹故障的高发区。

图7 燃-滑油热交换器模型前6阶模态应力云图Fig.7 Stress cloud of the first 6 stages of fuel-lubricating oil heat exchanger

3 材料方面的分析

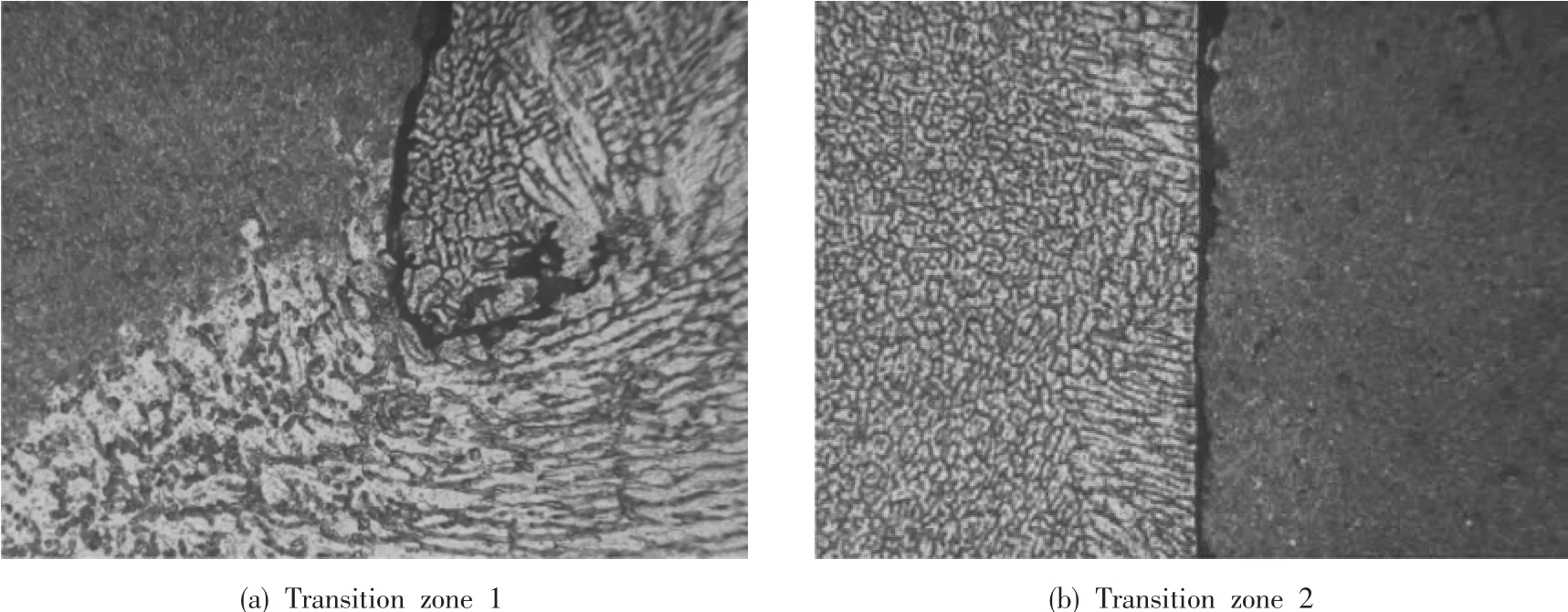

为分析焊缝裂纹的产生是否与热交换器本身的材质和制造工艺有关,从多台裂纹故障件焊缝裂纹区域,截取不同部位,制作成试样,进行材料分析试验。

材料分析试验发现:

1)裂纹多出现在熔合线和过渡区,说明过渡区是脆弱部位。

2)裂纹形态有的直、有的弯,裂纹断面有的平滑、有的粗糙,说明裂纹形成有疲劳原因所致,也有在应力出现峰值超过材料的极限而致的撕裂。

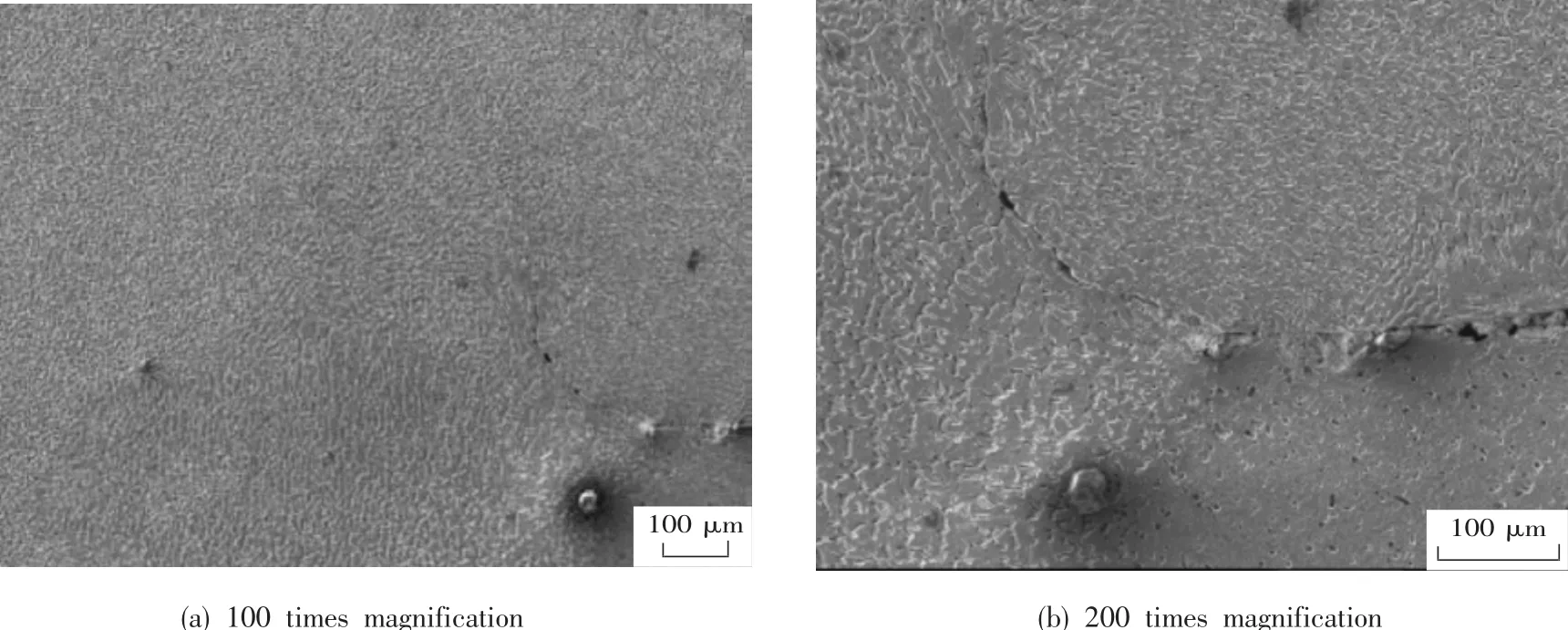

3)从不同倍数的SEM照片中,可以清晰的看到散热器裂纹部位除了宏观裂纹外,还有气孔、微小裂纹、夹杂、气泡、未焊合(图9b)等焊接制造工艺缺陷。在产生裂纹的焊缝中,的确存在着焊缝晶粒比基体粗大,焊接成型有缺陷等问题,说明热交换器出现裂纹与其本身存在的焊接制造工艺缺陷有关。

4 综合分析

图8 基体-乌克兰焊缝过渡区放大100倍扫描电镜照片Fig.8 Matrix-Ukraine weld transition zone magnified for 100 times

图9 乌克兰焊缝放大扫描电镜照片Fig.9 High power appearance of Ukraine

从裂纹产生的机理分析,燃-滑油热交换器产生裂纹的原因有2个方面:一是“一定三活”安装方式导致在振动载荷的作用下出现局部应力集中,加上温度场变化产生的循环热应力,两者叠加的应力超出了焊缝的疲劳极限;二是热交换器本身存在的焊接制造工艺缺陷。

此外,根据统计数据,同样型号的发动机及热交换器在乌克兰几乎没有同类型的焊缝裂纹故障出现,而在我国境内,该类型故障主要出现在南方的飞行训练中,北方几乎没有。在南方飞行中,出现故障频率最高的是每年6,7,8,9四个月份。某兵器公司出口到非洲某国的11台同型号发动机,在正常飞行寿命中,热交换器均出现相同部位的焊缝裂纹故障。因此,可以断定除了产生疲劳裂纹的振动应力集中,热应力也应该是燃-滑油热交换器产生裂纹的非常重要的原因。

通过以上实验与分析,可以确定燃-滑油热交换器产生焊接裂纹的主要原因有:

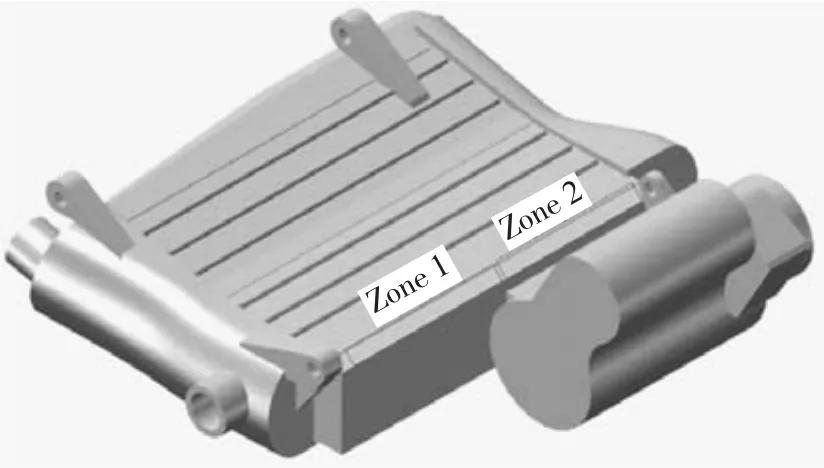

1)由于燃-滑油散热器“一定三活”的安装方式,使燃-滑油散热器存在“潜在故障区”,如图10所示。

图10 燃-滑油散热器存在的两个“潜在故障区”Fig.10 Two ‘potential failure zones’ of fuel-lubricating oil heat exchanger

2)发动机在高速转动过程中,产生振动载荷作用于燃-滑油散热器,当振动载荷产生的应力在局部出现应力集中,加上油液的流动和温度场变化产生的热应力长期循环作用,导致燃-滑油热交换器温度较高的地方(正是潜在故障区域)产生焊缝疲劳现象;

3)燃-滑油热交换器在潜在故障区存在着多种焊接工艺制造缺陷。

4)当外界的气温上升 (比如中国南方的夏天),使燃-滑油散热器的热应力作用进一步加剧。

以上因素综合作用,加上长期的循环工作应力,使燃-滑油散热器上“潜在故障区”的裂纹源不断扩展,最终导致宏观裂纹产生。

5 改进措施

为有针对性地有效修复燃-滑油热交换器焊缝裂纹故障,除了采用正确的焊接工艺进行修复外,还应采取裂纹故障的预防措施:

1)采用修改安装方式,或者施以整体减振和局部减振来消除或减小“潜在故障区”;

2)加固“潜在故障区”,提高此部位的强度。

6 结论

综上所述,燃-滑油热交换器焊缝裂纹由以下5个方面综合作用产生:

1)“一定三活”的安装方式所形成的“潜在故障区”;

2)发动机高速运转时产生的振动应力集中;

3)油液流动和温度场变化产生的热应力;

4)燃-滑油散热器在焊接制造过程中存在的工艺缺陷;

5)外界的气温上升使燃-滑油散热器的热应力作用加剧。

[1]陈光.航空发动机故障分析[M].北京:北京航空航天大学出版杜,2001:24-27.

[2]大久保信行.机械模态分析[M].上海:上海交通大学出版社,1985:54-67.

[3]张文志,韩清凯,刘亚忠.机械结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,2006:35-45.

[4]王尚文.飞行器结构动力学[M].西安:西北工业大学出版社,1998.

[5]V Lenaerts,Golinval J C.Vtt Benchmark G.K Erschen.Application of the Restoring Force Surface Method[J].Mechanical Systems and Signal Processing,2003,17(l):189-193.

[6]温熙森,陈循.机械系统建模与动态分析[M].北京:科学出版社,2004.

[7]晏砺堂.航空燃气轮机振动和减振[M].北京:国防工业出版社,1991:64-67.