HT250铸件表面孔洞缺陷分析

2011-07-17徐志辉杜希刚张守丰

徐志辉,杜希刚,张守丰,麻 硕

(大连三洋压缩机有限公司,辽宁 大连116033)

0 引言

由于灰铸铁具有良好的切削性、减振性和耐磨性,使其广泛应用于机械加工行业中[1],但在铸件的制造与加工过程中经常出现裂纹、砂眼、缩松、缩孔及孔洞等缺陷,大大影响了生产效率,也增加了生产成本。白光现、钱立、崔霞等人[2-7]曾对裂纹、砂眼、缩松及缩孔等铸造缺陷的产生原因与控制措施进行了大量研究;颜炳祥等人[8]曾对灰铸铁淬火表面孔洞缺陷的形成原因进行了分析。孔洞缺陷对铸造表面状态要求不高的产品,其影响可以忽略,但随着铸造技术的不断成熟和改进,铸件越来越多地应用于高精密产业,对铸件加工表面的质量要求也越来越高,掌握表面孔洞缺陷的产生原因及控制措施就十分重要了。

本研究针对不同铸造工艺生产的HT250铸件的表面孔洞缺陷进行调查与试验分析,并确定孔洞缺陷的形成原因。

1 HT250铸件表面孔洞缺陷

某HT250铸件在经过立式加工中心铣削加工 (主轴转速为3 397 rps、铣刀型号FX-MGEML)后,其加工表面出现孔洞缺陷(图1)。在阳光下目视观察,表面孔洞为细密分布的白点;在体视显微镜下观察,表面孔洞呈不规则形状分布且闪闪发光,尺寸大约在0.2 mm左右;在金相显微镜下观察,孔洞深处为黑色,且在孔洞的边缘可看到呈金属光泽的塌陷物。表面孔洞缺陷的存在影响了铸件加工后的表面粗糙度,严重时会导致整批铸件报废。在铣削加工条件下没有孔洞缺陷的铸件表面粗糙度值一般为Rz6.3,而有孔洞缺陷时,一般超过Rz12。

图1 铸件表面孔洞缺陷Fig.1 Surface hole defects of the casting

2 试验结果与分析

2.1 硬度检测

从3个铸造厂生产的、有表面孔洞缺陷的HT250铸件各选1个,采用试样切割机在上述零部件上孔洞缺陷分布较多的部位截取并制备硬度试块,分别标记为a、b和c。采用TH600型号布氏硬度计对3个试块进行硬度检测,分别测3点取其平均值,结果见表1。由表可以看到,出现孔洞的零部件,其硬度值较低,均低于GB/T 9439—2010的下限170 HBW。

表1 硬度检测结果Table 1 Hardness testing results

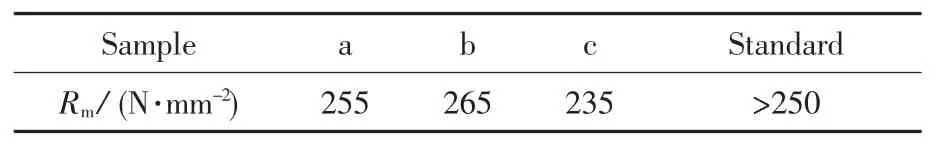

2.2 力学性能测试

受HT250铸件实物形状的限制,按照《金属材料室温拉伸试验》(GB/T 228—2002)的试样制备方法,选取孔洞缺陷分布较多的部位制备矩形拉伸试样,分别标记为a、b和c。采用万能试验机对3个试样进行抗拉强度测定,结果见表2。由表可见,试样a、b的抗拉强度满足标准要求,而试样c的抗拉强度不满足国家标准要求。

表2 抗拉强度检测结果Table 2 Results of tensile strength testing

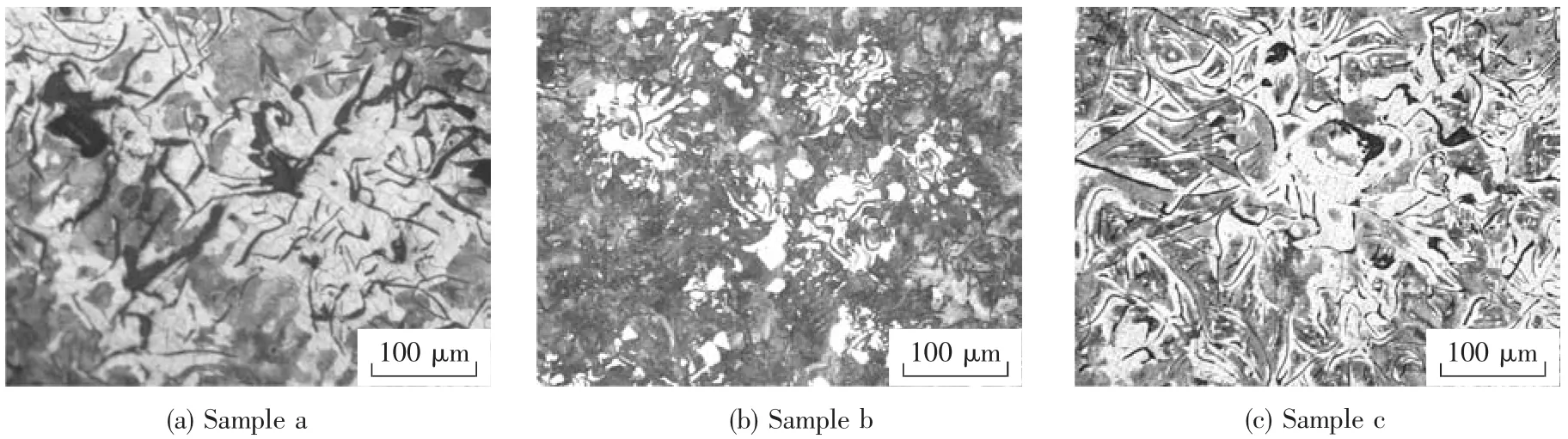

2.3 金相检验

采用MP-2型号金属试样磨抛机对3个硬度试块进行研磨与抛光,采用OLYMPUS GX51型号金相显微镜对试块进行金相分析,观察其石墨形态。金相组织如图2所示,可以看到,3个试块石墨均呈A型分布,但存在较大的石墨块,石墨分布不均匀。

采用4%(质量分数)硝酸酒精溶液对磨抛后的试块进行金相腐蚀,并在金相显微镜下观察基体组织(图3)。由图3可以看到,试块基体组织主要由铁素体和片状珠光体组成,铁素体主要分布于石墨片的周围,珠光体含量见表3。从表3可以看到,基体组织中珠光体的含量较少,均低于85%(质量分数),不符合企业标准要求。

图2 石墨分布形态Fig.2 Graphite morphology

图3 金相组织Fig.3 Microstructure

表3 石墨分布和珠光体含量Table 3 Graphite morphology and pearlite content

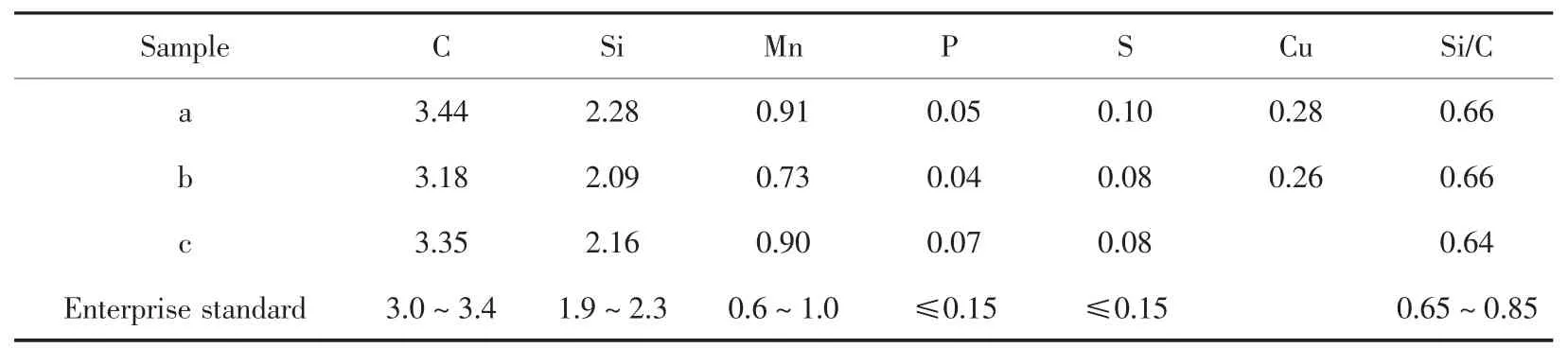

2.4 化学成分分析

采用CS–8800型号高频红外碳硫分析仪和CA–H51JE型号高智能锰磷硅分析仪对 3个硬度试块进行化学成分检测,结果见表4。由表可以看到,试样a的C含量超出企业标准上限3.4%;试样c的 Si/C略低于企业标准下限0.65%;试样a和b含有Cu,不符合企业标准要求。

表4 化学成分检测结果 (质量分数/%)Table 4 Results of chemical composition testing(mass fraction/%)

3 分析与讨论

灰铸铁的组织由钢的基体和片状石墨所组成,其力学性能与石墨分布形态、基体的组织有关。灰铸铁中的片状石墨对基体有割裂作用,在石墨尖角处易造成应力集中,使灰铸铁的抗拉强度、塑性和韧性远低于钢。基体组织对灰铸铁的力学性能也有一定的影响,铁素体基体灰铸铁的石墨片粗大,强度和硬度最低,珠光体基体灰铸铁的石墨片细小,有较高的强度和硬度。出现孔洞缺陷的HT250铸件,其基体石墨长度等级跨度大,且存在石墨块。由于石墨强度、硬度极低,塑性为零,因此,灰铸铁组织相当于在钢的基体上分布有许多微小孔洞和裂纹。当基体铁素体含量多,零部件局部机械强度将会大大降低,其加工表面在高速切削力的作用下,石墨沿石墨块或粗大石墨处脱落,且在脱落的同时牵扯着周边的铁素体一起塌陷下来,最终形成大小不等的凹坑,即“孔洞”。

4 改进措施

根据调查与分析结果,要求3个厂家改进铸造工艺,通过调整化学成分中的C含量、Si/C比例及冷却速度,使HT250铸件的硬度、抗拉强度符合国家标准及金相组织符合企业标准。同时,对整改后HT250铸件,要求在相同的加工工艺条件下进行加工。

上述改进措施实施后,观察所生产铸件的表面孔洞缺陷情况,结果未出现表面粗糙度大于Rz6.3的孔洞缺陷。

5 结论

1)含有孔洞的HT250铸件硬度、抗拉强度不符合国家标准,金相组织、化学成分不符合企业标准;

2)孔洞缺陷是其加工表面在高速切削力作用下,石墨块脱落并同时牵扯着周边的铁素体一起塌陷下来,从而形成的大小不等的凹坑;

3)改进铸造工艺使HT250铸件满足标准要求后,能够控制孔洞缺陷大小,使铸件表面粗糙度小于Rz6.3。

[1]高桥良治.铸铁件的现状与趋势[J].现代铸铁,1986(3):47-50.

[2]白光现.高牌号灰铸铁件典型裂纹的常用对策[J].铸造,2000(2):8-9.

[3]孙传斌,陆钦鹏.轨道板铸造裂纹及消除措施[J].中国铸造装备与技术, 2002(6):41-43.

[4]曾大本,唐靖林.我国铸铁铸造技术的回顾及展望[J].铸造,2002(04):196-200.

[5]陆文华.灰铸铁的孕育工艺[J].现代铸铁,1986(3):25-26.

[6]钱立.孕育与铸铁质量[J].铸造,1999(7):54-56.

[7]崔霞,欧阳德来,叶志国.灰口铸铁缸体泄漏原因分析[J].失效分析与预防,2010,5(4):239-242.

[8]颜炳祥,马新初.凸轮轴重熔淬火表面孔洞缺陷形成原因分析[J].机械工程材料,2004(6):49-51.