进气管路对固冲试验推力测量的影响

2011-07-14李广武雷清霞何德胜

周 东,李广武,雷清霞,何德胜

(航天科技集团四院四零一所,陕西 西安 710025)

0 引 言

高精度推力测量系统是固冲发动机地面模拟试验的关键技术之一,固冲直连式试验系统设计中国内外较普遍的做法是采用柔性进气方式,利用波纹管位移及力学补偿性能,降低气流脉动力对测量系统的影响。进气管道在气流热、压力、流速等载荷复合作用以及气固耦合的影响,对管路结构不仅产生附加推力,而且管道在脉动气流的作用下使测量系统振动。进气管路特性对推力测量结果会产生较大影响,因此开展含波纹管进气系统研究,对提高推力测量水平具有重要作用。

1 推力测量原理

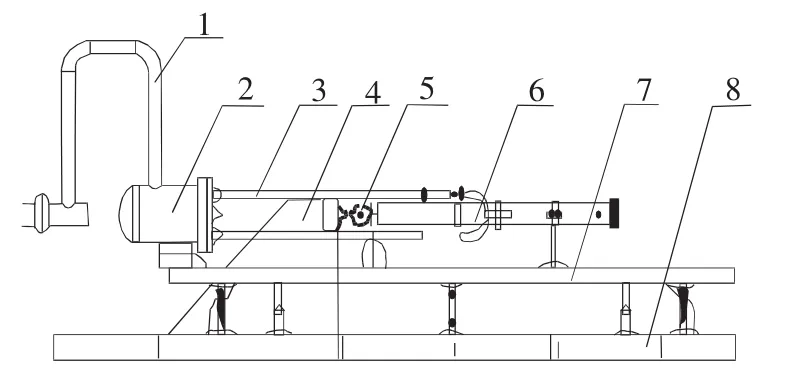

推力测量系统需要解决以下技术难点:(1)推力架与进气管道接口实现无推力连接;(2)系统进气参数变化对测力系统的动力学特征无影响;(3)管道系统设计应确保气流品质。系统测量原理如图1所示[1]。

图1 冲压发动机推力测量原理图

利用波纹管轴向位移补偿量高于测力传感器2~3个量级,以获得较高精度的推力值。测量系统应具有物理连接与气动性能隔离特性,采用原位校准技术,基于数据恢复技术和测量系统传输特性,将测量结果转化为发动机在飞行状态下实际推力值。

2 推力测量系统动力学分析

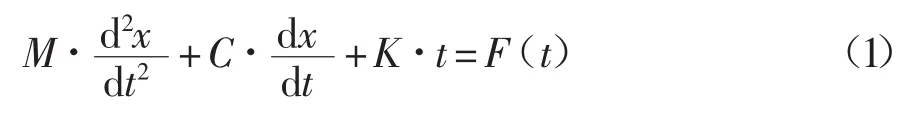

冲压发动机工作过程中系统具有明显的动态特性[2-3]。测力系统动力学模型可简化为图2所示的单自由度二阶系统。其集总参数动力学微分方程为

式中:K——组合弹性系数且K=K1+K2+K3,其中K1,K2,K3分别为推力传感器、板簧、进气道的弹性系数;

C——系统粘性阻尼系数;

M——动架、进气管道及发动机质量之和;

F(t)——系统合力(传感器的测力值),板簧

可视为零刚度结构部件可忽略其影响,则有F=F1+F2,其中F1为发动机工作推力,F2为管道进气系统产生的附加特征轴向推力。

图2 测力系统动力学模型

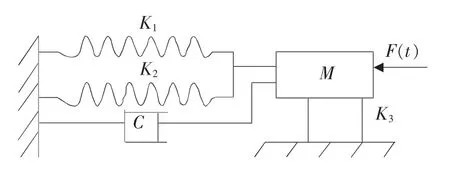

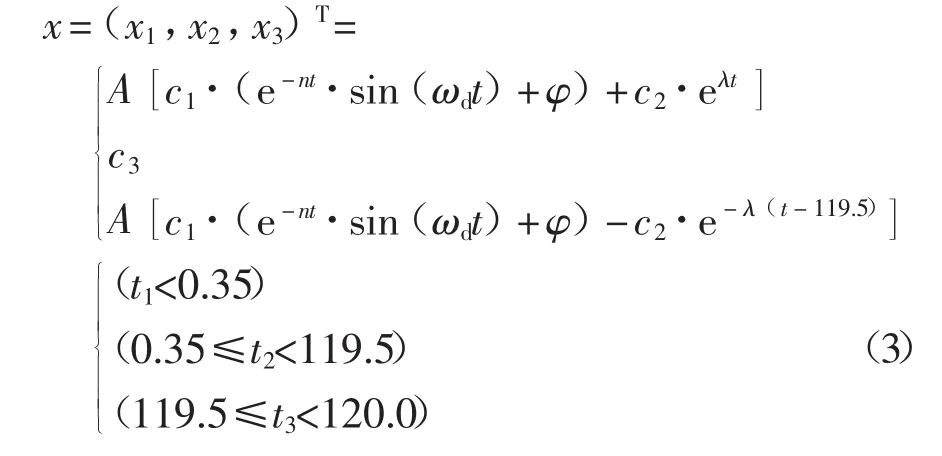

假定进气管道具有恒定弹性特性,发动机工作时间为 120s,t=t1+t2+t3;则式(2)可写成

式(2)、式(3)中:

A——应变临界值;

λ——测量系统特征系数;

c1,c2,c3——引入的形式参数。

根据广义弹性力学原理,对应推力F(t)一组特解可分段拟合为式(4)

实际中由于管路结构、气固耦合影响,因此式(4)第2项受进气管路工作状态影响较大,在温度、压力载荷复合作用下可能产生附加推力,为温度、压力非线性函数。设Kt1~t3、x1~3分别为不同测量时间段的系统弹性系数和测力传感器变形量,则式(4)具有如下统一形式:

其中 t=(t1,t2,t3)

总之应优化设计测力系统,特别是进气管路,保证系统具有良好线性传输特性。

3 含波纹管进气管路设计

3.1 进气结构设计分析

推力测量系统对管道设计具有更高要求,柔性设计的目的是降低管路结构、空气介质对推力测量影响,因此各种因素需综合考虑。波纹管不仅能吸收由压力、轴向力、横向力、弯矩、温差等原因所引起的位移,而且可以吸收管路系统的振动,起到减振和降噪的作用[4-5]。为使影响因素固定或尽可能减少,从设计角度,所有进入推力架的管路应采用垂直进入方式[6]。在可能产生附加管路推力的结构处,应采取补偿位移与推力补偿措施。在管道柔性设计中,除考虑管道本身的热胀冷缩外还应考虑管道端点的附加位移。推力测量系统含波纹管进气接管原理如图3所示。推力测量系统中波纹管受温度、压力、速度载荷联合作用,其中压力一般为恒定载荷,而温度则是随着环境等因素的变化而改变的。波纹管刚度小柔性好,过小波纹管可能因变形过大而失稳,刚度大则波纹管难以满足位移补偿的要求。研究表明[7],介质的温度载荷对波纹管波峰和波谷附近的应力有明显的影响。正的温差使波纹管波谷处的应力减小,波峰处的应力增大,负的温差则相反,总的看来,温差对波纹管环板中心附近的应力影响不大。其刚度与材料弹性为线性关系,随着温度升高而下降,导致波纹管弹性系数减小。因此,在工况为温度变化的情况下,波纹管的应力分析不应忽略温度的变化。波纹管在有效工作范围内压力载荷作用下刚度增加[8],端部连接工艺对金属波纹管性能的影响较大,使得波纹管在相同变形下的拉伸力产生很大的不同[9]。

图3 进气管路原理图

设计应遵循以下原则:(1)确定管道布局结构。热补偿宜与其相连接的管道一并考虑,根据管道内介质的温度、管径来确定补偿位置。(2)确定固定点的位置。管道承受内压力和热载荷而产生热膨胀,相互连接的管道在热试车状态下将对各自端点产生热胀推力,通过合理的管道限位将热胀推力控制在允许的范围内。(3)确定管道的线膨胀量。(4)管道的应力计算。(5)管道支撑与减振设计。

3.2 波纹管设计原理

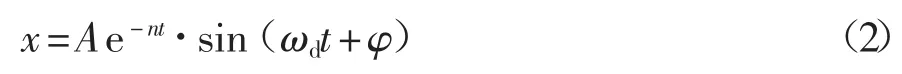

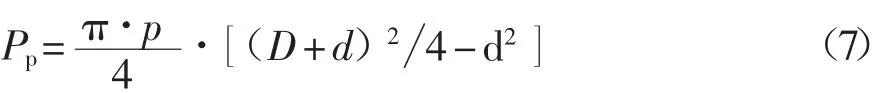

进气管道工作于热环境下,承受可变力载荷并周期性改变长度。波纹类膨胀节如图4所示,通常用于管道中,用于因长度改变产生的轴向力的最小化,并希望膨胀节刚度尽量小。安装于进气管道中的波纹类膨胀节承受两种由于长度改变所产生的弹性力[10]为

式中:κ——膨胀节的刚度;

ε——延展系数;

Ps——弹性力。

对由于内部压力p产生的力Pp为

因此,对合力有

如果不使用波纹管,温度改变Δt所产生的轴向力为

图4中nW为总长度,W为单节长度,壁厚δ=R1-r1=R2-r2,波纹管内外直径分别为 D1、D,半波长度a=1/2·W;设α为管道材料线性热膨胀系数,E为杨氏模量。

算例:设进气管道为钢管,α为线膨胀系数,ε为外力引起的应变,ΔT为温度变化量,则连接管温度应力关系为 σ=E·α·(t1-t2)=E·α·ΔT。

图4 U型波纹管膨胀节

取参数 E=2.1×106kg/cm2,α=1.2×10-6,d=60 mm,δ=3 mm,初始温度t1=20℃,最终温度t2=420℃。求得:温度应力 σ=E·α·(t1-t2)=E·α·ΔT=945kg/cm2。温度改变400℃所产生的轴向力为P0=α·E·ΔT·π·d·δ=44.55kN。

计算表明,进气管道如仅使用钢管则其产生的温度应力将难以进行推力测量。应采取措施消除该应力,利用波纹管具有的位移补偿特性方可满足推力测量的需要。

4 推力测量传输特性对比试验与分析

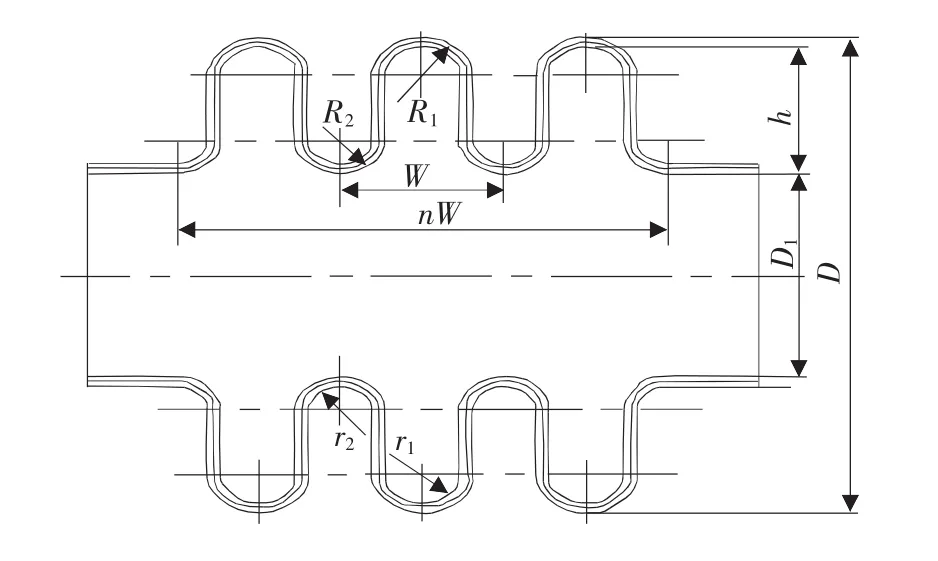

固冲发动机试验过程中来流空气的总温、总压以及稳流舱结构、管路布局、进气道性能等对测量推力都有影响,为验证含波纹管进气结构设计的合理性,进行了发动机无、有进气对比试验,推力测量结果如图5所示。图5(a)和图5(b)分别为2次典型试验推力数据曲线,可看出图5(b)曲线波动较大,说明系统进气对推力测量会产生较大影响。

已有研究表明输流管道的主要振动原因为[11-12]:(1)流动引起的管道振动;(2)非流动因素引起的管道振动;(3)可压流体中的声波与管道的耦合振动。根据经验与多次试验结果分析,影响推力测量主要因素包括:(1)动架系统动力学特征;(2)供气管路气流压力脉动;(3)波纹管在压力、温度载荷复合应力作用下物理特性的改变;(4)波纹管进气道安装状态等。因此,要测得准确推力值,对系统结构、接口方式、波纹管补偿方式等细部特征需要进行深入研究,获得测量系统在不同气流流量、温度、压力、速度变化对测量系统的影响规律。

5 U型波纹管有限元仿真计算与分析

5.1 有限元模型建立

波纹管外面包含一层钢丝网套,在有限元计算时无法准确地给出弹性模量,所以在有限元模型建立将其近似等效为波纹管厚度增量。参数描述:波纹管为钢材,薄壁厚度0.4 mm,密度7 800kg/m3,弹性模量196 GPa,外径39.5 mm,内径31.63 mm,波峰与波谷间距4.25mm,上下半圆半径21.25mm。波纹管长度按照 50,100,200,400 mm 4 种情况计算。载荷描述:温度 600~700 K,内压载荷 1~2 MPa,动压载荷0.5~2MPa。

图5 不同状态下推力测量曲线

对波纹管考虑3种约束(两端全约束、一端全约束另一端自由、两端轴向自由其他方向约束,记为i=1,2,3)以及 2 种载荷(内压、内压和温度,记为k=1,2),工况序号 n=3(i-1)+k。通过试算,波纹管厚度取值为0.6 mm。

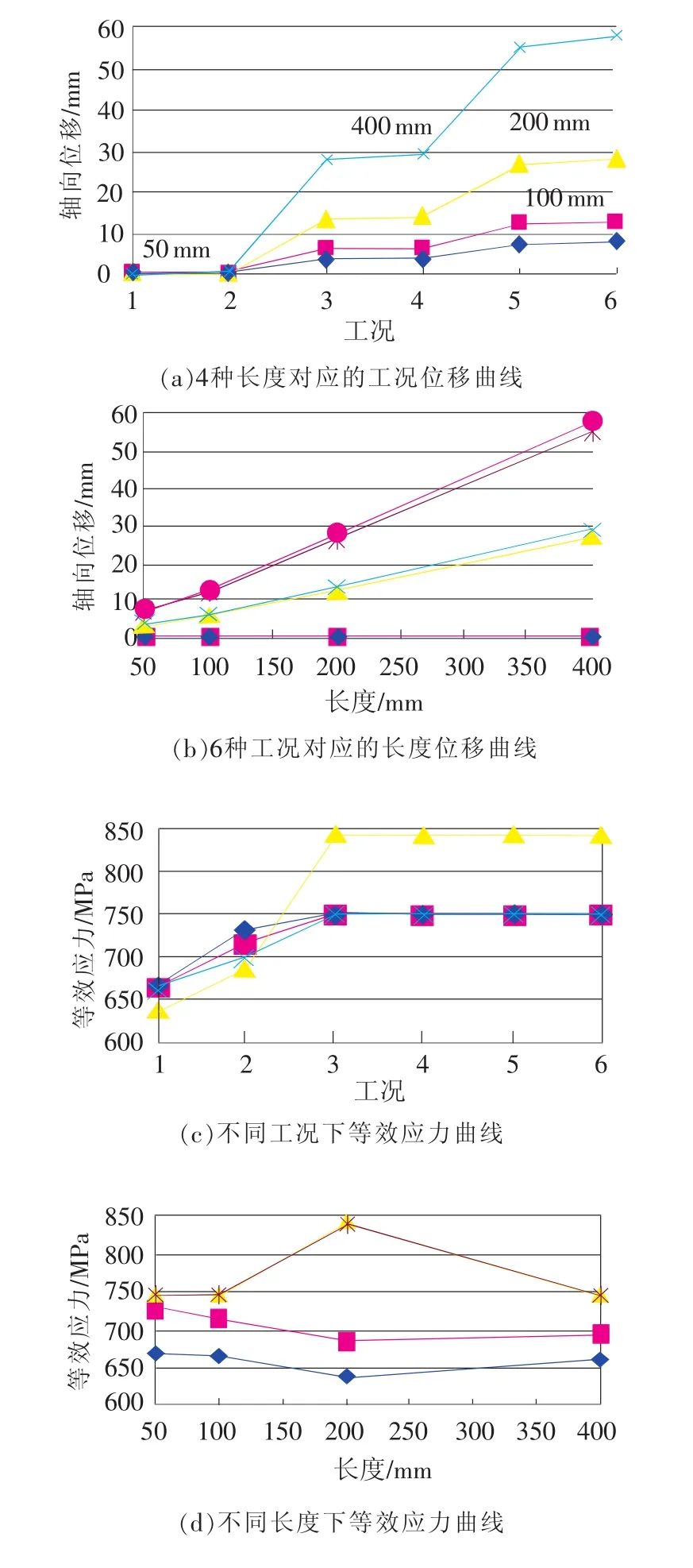

按照波纹管长度(50,100,200,400 mm)4 种情况分别建立了壳单元有限元模型。周向72等份,剖面的1/4圆区间建立4个单元,直线段建立3个单元。获得不同工况波纹管长度与最大位移曲线,如图 6(a)和图 6(b)所示,等效应力曲线如图 6(c)和图6(d)所示。

从图 6(a)和图 6(b)看出,波纹管长度与轴向补偿量基本呈线性关系;约束关系影响着补偿量值并随约束减弱而增大;压力载荷对轴向波纹管补偿作用较小,但温度载荷对轴向波纹管有较大影响;波纹管应力随温度而变化,压力载荷使波纹管刚度增加。图6(c)和图6(d)表明,在全约束情形下等效应力较小,当有一端自由,压力对应力无影响。分析说明在一定温度压力条件下,存在适当长度使波纹管有效补偿量最大。

图6 4种长度6种工况下等效应力/位移曲线

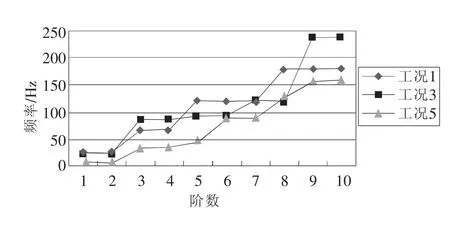

图7 400mm波纹管3种工况对应振型曲线

5.2 波纹管模态分析

选取接近实际使用长度的400 mm波纹管为对象,对1,3,5 3种工况进行模态计算,其振型曲线如图7所示。对图5(b)频谱分析结果显示,系统进气热试车中推力测量振动主要频率为35.5Hz,38Hz,100~126Hz。由管道固有频率振动计算实例结果与实测曲线频谱分析数据对比以及科研经验,可排除试车架振动影响。又从图7可看出实际振动频率位于波纹管3阶振型区域内,说明波纹管是系统产生振动的主要结构部件。因此,应结合已有研究成果,对推力测量进气系统综合考虑各种因素,采用优化设计以改善系统传输特性,提高推力测量水平。

6 结束语

固冲地面试验推力测量系统的设计目标就是最大限度降低或减少直连管路影响。研究结果表明:

(1)测量系统动力学分析说明,推力传感器所感受应力为发动机推力主要部分,其测量精度受进气管路柔性影响以及气流轴向盲板力和气动弹簧效应的影响。

(2)发动机热试车管路结构膨胀应力采用波纹管可以消除,使管路附加轴向推力水平大大降低。

(3)在压力、温度、流速状态参数中,压力对波纹管刚度影响较大,计算表明在2 MPa压力作用下波纹管刚度增量为30%。温度对管路及波纹管变形影响较大,波纹管在温度作用下的非线性特征对结构力学特性产生较大影响。

(4)系统管路结构的波纹管对结构热位移补偿有较好作用,但仍对管路产生附加轴向推力作用。特别是横向波纹管,其实际力学作用为扭簧,由于波纹管横向刚度远大于轴向刚度,其对位移的补偿作用是以附加发动机轴向推力为代价。因此,必须专门设计零刚度补偿机构进行动态推力补偿或在机构中设计拉压式力传感器,测量附加推力,依此对测量值进行补偿及恢复。

(5)气流速度使波纹管产生横向振动,在介质压力、温度的复合作用下使振动加剧。

(6)气流与管路系统相互作用对进气影响还不清楚,建议开展管路气固耦合机理研究,以明确耦合作用对推力测量的影响程度以及对发动机燃烧特性的影响。

该研究在测量系统动力学研究的基础上,对进气管路及波纹管对推力的影响进行了理论分析、有限元仿真计算,提出了设计方法和建议,对提高固冲地面试验推力测量具有积极作用并对类似系统管路设计、系统热力学补偿具有一定参考价值。

[1]何德胜.直连式固体火箭冲压发动机地面试验系统研究[D].西安:西北工业大学,2005.

[2]马云华,蒋光林.推力架测试系统误差的研究[J].宇航计测技术,2005,25(2):36-37.

[3]车淑琴.动态特性设计与分析[J].固体火箭技术,2000,23(4):23-24.

[4]韩淑洁.金属软管力学性能的非线性有限元法研究[D].南京:南京航空航天大学,2005.

[5]纪彩虹,李红军.装有波纹管的直管科氏流量计的灵敏度计算[J].中国测试技术,2007,33(5):57-58.

[6]朱子环,董文华.管路流体对氢氧发动机推力测量的影响分析[J].低温工程,2008(2):47-48.

[7]王永岗,戴诗亮,吕英民.波纹管在温度载荷作用下的几何非线性分析[J].机械强度,2002,24(3):380-382.

[8]段玫,钟玉平,金桂筠,等.波纹管带压刚度研究[J].舰船科学技术,2001(2):55-56.

[9]陈青,王平.U形波纹管的强度设计[J].盐城工学院学报,2000,13(1):29-31.

[10]Chernets M,Komorzycki C.Optimization of the operating conditions of bellows-type expansion joints[J].Material Science,1999,35(2):189-190.

[11]Khatir Z,Pozarlik A K,Cooper R K,et al.Numerical study of coupled fluid-structure interaction for combustion system [J].InternationalJournalforNumerical Methods in Fluids,2007(2):17-19.

[12]郭庆,范启富.基于ANSYS的输流管道液固耦合有限元仿真[J].微型电脑应用,2010,26(4):8-10.