航空发动机滚珠轴承轴向载荷的间接测量方法

2011-07-14林磊,伏宇

林 磊,伏 宇

(中国燃气涡轮研究院,四川 成都610500)

1 引言

航空发动机滚珠轴承轴向载荷(工程中也称转子轴向力)是发动机结构设计中的一个重要指标。一般需采取各种措施保证作用在滚珠轴承上的轴向载荷在一定范围内,以使得转子支承方案简单,滚珠轴承有较长寿命。转子轴向力过大,会造成滚珠轴向过载、轴承腔温度上升等;转子轴向力过小或反向,会造成滚珠轴承轻载打滑、滑蹭损伤和撞击损伤等[1]。

在现代航空发动机的设计和试验阶段,必须进行转子轴向力的计算和测量。目前国内外最主要、最常用的测量方法是通过弹性环直接测量。该方法通过在轴承旁安装弹性环直接测量轴承所受的轴向力,具有足够的精度,且对发动机结构没有大的改变,测量方法比较简单,因此在发动机试车中得到了比较广泛的应用。但是该方法也存在一些问题,如须将弹性环布置在轴承两侧,会造成轴承与轴承座的配合性质发生改变,影响发动机的转子动力学特性,进而将有可能影响轴承的正常工作。另外,弹性环采集到的信号也较复杂,因此保证转子轴向力测量数据的真实性和准确性也是该方法的一个难点[2]。

本文将介绍一种基于轴向载荷计算方法的轴向载荷间接测量方法。

2 滚珠轴承轴向载荷间接测量方法

2.1 轴向载荷间接测量方法的原理

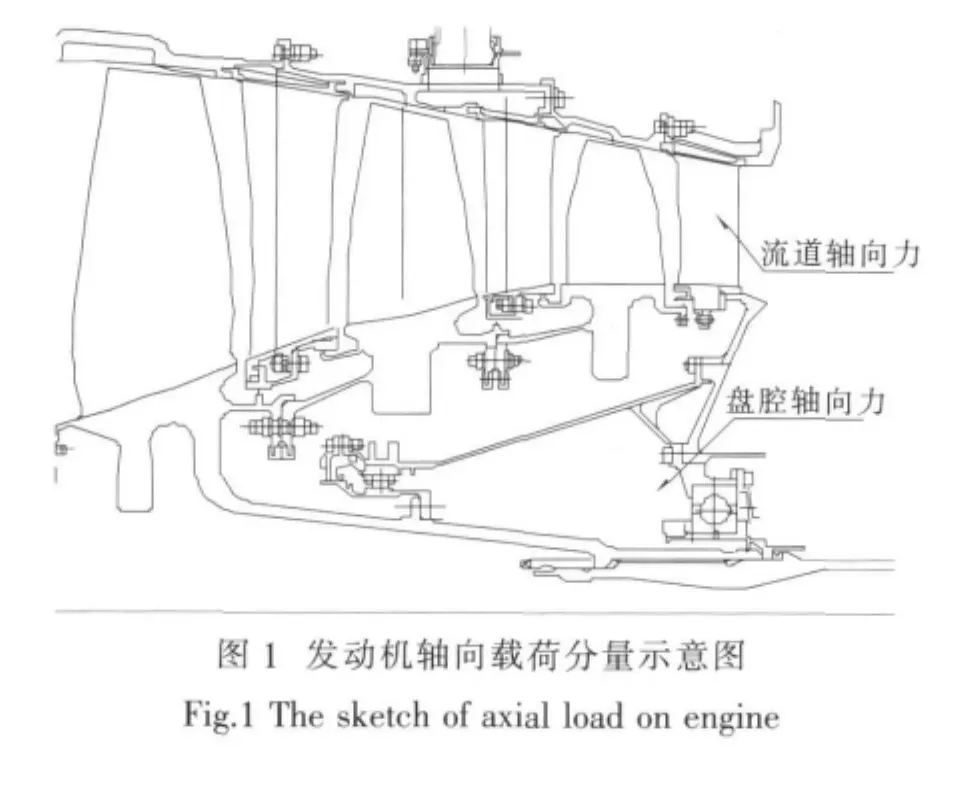

在航空发动机的设计过程中,依据发动机转子轴向力的计算方法,可将转子轴向力分为盘腔轴向力和流道轴向力两个部分。如图1所示,盘腔轴向力为发动机空气系统中各腔室作用在转子系统上的轴向载荷之和,流道轴向力为发动机压气机、涡轮流道所受的轴向载荷之和。对于其中每一个轴向力分量的计算,主要依据动量定理进行。

转子轴向力计算输入参数主要有:流道进口静压、轴向速度、面积,流道出口静压、轴向速度、面积,通过流道的质量流量,盘腔腔压,流道和盘腔的几何参数等。

滚珠轴承轴向载荷间接测量方法正是基于转子轴向力计算方法而提出的,其基本思想是将每个分量的盘腔轴向力和流道轴向力进行测算和迭加。

对于盘腔轴向力,通过实时测量与发动机转子系统相关的各腔室的腔压,结合对应盘腔的几何尺寸即可测算出。但在发动机台架试车时,受限于测试系统的局限性和可实现性,不可能完全测量发动机所需空气系统腔室的压力,因此须进行相关的计算处理。如可通过盘腔的来流压力、背压、封严形式等,结合一定的经验公式和修正方式,估算该盘腔的压力等,再通过相关计算处理后,即可得到所需的所有空气系统盘腔的静压,从而实现盘腔轴向力的实时测算。测算关键在于经验公式和修正参数的选取,该公式和参数的选取直接影响盘腔轴向力计算的精度。在处理盘腔轴向力时,一般忽略盘腔内气流流动产生的动量对转子轴向力的影响。

对于流道轴向力,通过实时测量压气机、涡轮流道相关截面的进出口静压和轴向速度等参数,结合流道轴向力计算方法,可实现流道轴向力的实时测算。与盘腔轴向力的测试相同,通常某些截面的参数也无法直接测试。如由于某些原因使得涡轮进口参数难以直接测量,但其可通过涡轮出口参数依据涡轮的工作特性反推计算得到。在已知压气机、涡轮流道进出口静压和轴向速度等数据后,再根据发动机的共同工作线、部件特性线等,插值、拟合出每级转子叶片的进出口静压和轴向速度等。当发动机在不同工作状态工作时,其插值公式有较大的差异,故需要对多组插值方法进行判断、计算。然后依据特定算法计算每级转子叶片的轴向力,最后进行迭加,实时测算出整个转子系统的流道轴向力。测算关键在于插值、拟合公式的选择和修正。

通过盘腔轴向力和流道轴向力的迭加即得到发动机的转子轴向力。

在进行发动机转子轴向力间接测量时,为了能实时显示,需依据发动机测量通道中的参数编制专用程序进行测算。在采用轴向载荷间接测量方法时,需要有发动机各部件性能、结构等诸多详细的参数,结合测试系统的可行性,对于那些不易直接测量的参数,需要灵活多变地利用已测参数、发动机结构性能数据进行推导。而对于提出的轴向载荷测量算法,也需要采取多种方式对其进行校核、修正,最终形成适合特定发动机的轴向载荷间接测量方法。

2.2 轴向载荷间接测量程序的编制

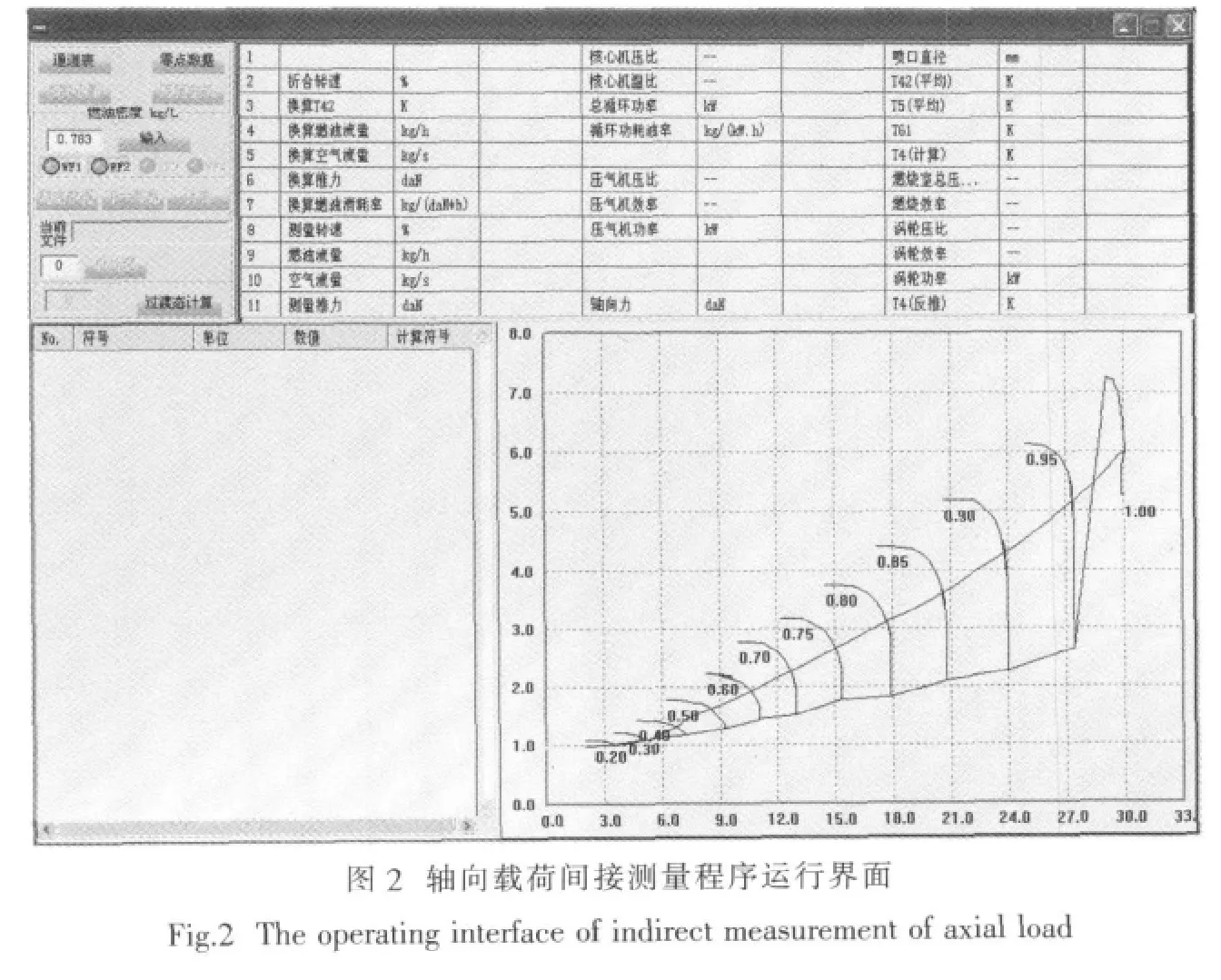

轴向载荷间接测量程序根据滚珠轴承轴向载荷间接测量原理编制。程序的输入参数为发动机转子系统相关盘腔的腔压,压气机、涡轮流道相关截面的总温和总压等。输出参数为发动机滚珠轴承轴向载荷以及轴向载荷的各个分量。程序的核心算法为转子轴向力的计算方法。图2给出了滚珠轴承轴向载荷间接测量程序运行的界面。

程序的输入需结合发动机测试参数来确定,若缺少某些参数的测量数据,则须在程序中增加用已知参数进行间接换算的程序代码。

在发动机试车时,由于需要测量的参数较多,并不仅仅局限于发动机转子轴向载荷,故轴向载荷间接测量程序一般集成在发动机测试系统软件包中。

2.3 轴向载荷间接测量方法的优缺点

与其它传统的轴向载荷测量方法相比,滚珠轴承轴向载荷间接测量方法主要有以下优点:

(1)测量精度可控。若需较高的测量精度,则需要提出较全面的测量参数进行测算。

(2)可测量轴向载荷的各个分量。滚珠轴承轴向载荷由若干分量迭加而成,轴向载荷间接测量方法可输出每一个轴向力分量,利于发动机整机轴向力的分析和调整。

(3)可实时测量发动机的转子轴向力。通过轴向载荷间接测量程序,可在发动机台架试车时实时显示发动机轴向力的大小,为发动机的状态监测提供依据。

(4)测量方法简单,不需修改发动机结构。发动机台架试车时,自身需要测量较多的参数以验证发动机设计水平,该方法选用相关测量参数(可适当补充部分参数)即可进行滚珠轴承轴向载荷测量。

但该方法也存在着不足,最主要的是需对发动机进行较全面的参数测量。在发动机试制阶段,可实施较全面的参数测量;但在批生产阶段,无法满足大量参数测量的要求,需借助其它方法实现滚珠轴承轴向载荷的测量。

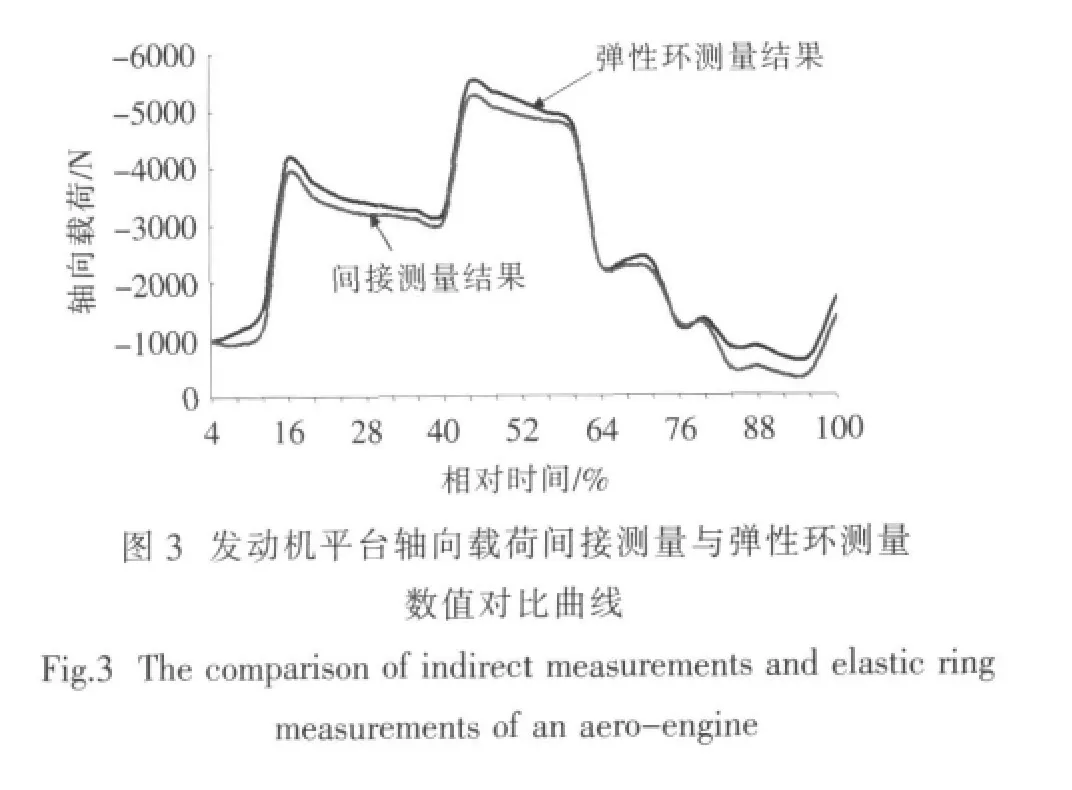

3 试验验证

某发动机平台在进行台架试车时,在该发动机滚珠轴承处装配有弹性环,并且在发动机相关位置布置轴向载荷间接测量所需参数的测点。通过弹性环测量与轴向载荷间接测量所得结果的对比,来验证轴向载荷间接测量方法所得结果的准确性。

图3给出了某段时间内发动机平台滚珠轴承轴向载荷间接测量与弹性环测量对比曲线。从图中可以看出,两者测量结果吻合得很好,两种测量方法的相对误差在工程可接受的范围之内,从而验证了轴向载荷间接测量结果的准确性。目前,该测量方法已在验证发动机试车中得到了实际应用,并取得良好效果。

4 结论

(1)航空发动机滚珠轴承轴向载荷间接测量方法操作性良好,优点突出。

(2)航空发动机滚珠轴承轴向载荷间接测量方法与弹性环测量结果吻合很好,两者之间的相对误差在可接受范围内,测量结果真实可信。本测量方法在工程中可行。

[1]杨丽华,王通北.航空发动机推力轴承的轴承的轴向载荷测量[J].航空发动机,1994,20(2):54—61.

[2]杨 东,刘忠华,马 群.燃气轮机轴向力测试技术研究[J].测控技术,2004,23(1):8—10.