涡轮叶片气动设计软件BladeDesign

2011-07-14李剑白卿雄杰

李剑白,卿雄杰,周 山,曾 军

(中国燃气涡轮研究院,四川 成都610500)

1 引言

涡轮气动设计是一个较为复杂的系统工程,需要在一维设计、S2流面设计、叶栅几何设计、S1流面计算、叶片积叠、准三维计算、全三维计算之间进行反复迭代,因此,越来越依赖于先进的设计软件。在这个过程中,迭代最频繁的是叶栅几何设计、S1流面计算、叶片积叠三个环节,涡轮叶片设计软件BladeDesign[1]将这三个环节整合,成为较为有效的涡轮叶片设计工具。

在叶栅几何设计中,前缘、尾缘通常使用圆弧曲线,而叶身线型的选择多种多样。早期的叶身线型往往采用多项式曲线造型方法[2~5],涡轮气动设计软件包(TADP)[6]中可以选择双扭线、对数螺线、抛物线、圆弧、五次多项式或其变形曲线以及用户自定义曲线。这类造型方法中,各段曲线需通过基本叶栅参数求解得到,该方法灵活性较差,对经验的依赖性较高,因此,国内外研究者倾向于使用Bezier曲线和B样条曲线进行涡轮叶栅的造型[7~10]。BladeDesign早期版本[1]的叶栅线型采用Bezier曲线,可通过控制点的调节对叶型进行设计,大大提高了设计的灵活性,并且具有较高的稳定性,但在前缘和喉部存在曲率连续性的问题。

S1流面计算评估是叶栅设计的重要环节,其计算精度是叶型优化的关键之一。TADP和BladeDesign的早期版本中使用的S1流面计算评估软件包括:基于Euler方程的S1R和基于NS方程的S1NS[5]。这两款软件的计算速度较快,但计算精度不够高,尤其是在跨声速状态,对于叶面马赫数的评估精度也大大降低。在叶片积叠方面,TADP和BladeDesign的早期版本中均采用抛物线插值。

本文介绍的涡轮叶片设计软件BladeDesign在早期版本的基础上发展得到,在叶片设计的三个环节上得到了全面提升。叶栅型线仍采用Bezier曲线,但造型方法上取消了前缘圆弧设计,有效地解决了前缘曲率不连续导致的气流过速问题。同时,采用更全面的叶栅参数化方法,提高了对叶型的控制能力,并且保证了喉部曲率的连续性。S1流面计算模块基于已广泛应用的商用软件ICEM CFD 11.0[11]和CFX 11.0[12]。大量算例证明,CFX 11.0模拟气动场具有较高的精度。叶片积叠采用三次曲线进行插值,增加了叶片设计的自由度。

2 软件概述

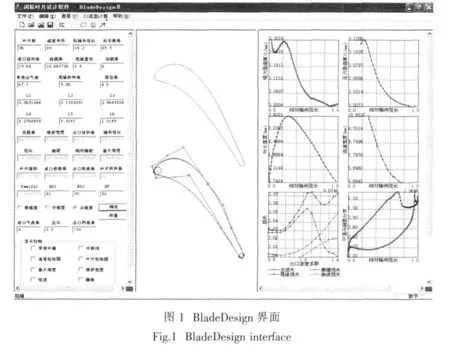

BladeDesign采用两个或三个截面叶栅设计叶片,按项目管理数据,数据在叶栅几何设计、S1流面计算、叶片积叠各环节间自动传递。软件界面采用VC++6.0开发,有较为完善的辅助视图功能,具有良好的人机交互性。

图1为BladeDesign的界面,分为三栏视图区。左边为参数设置区,中间为叶栅视图区,右边为叶栅分析视图区。参数设置区包括叶栅造型参数、S1流面计算边界、显示控制复选框等,用于修改基本参数和叶栅视图区辅助视图控制。叶栅视图区包括叶栅视图和Bezier控制多边形,可通过鼠标左键移动控制点调节叶栅型线,通过滚轮缩放视图,通过鼠标右键平移视图,操作简单方便。叶栅分析视图区包含叶型曲率分布、厚度分布、叶栅通道宽度分布和一维损失特性,这些曲线随叶栅型线的变化实时调整。在完成S1流面计算后,可显示叶面等熵马赫数分布。

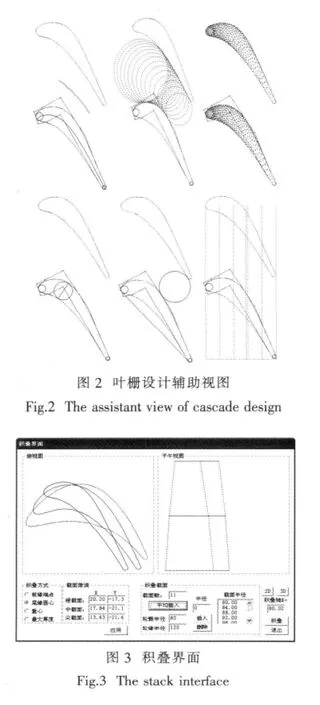

BladeDesign可以为叶栅设计定制专门的辅助视图参考功能,包括中弧线、通道包络圆、叶片包络圆、最大厚度、喉部宽度、弦线、栅格,如图2所示。这些视图可以在“显示控制”中勾选。

完成基准叶栅截面设计后,可以点击参数设置区中的“积叠”按钮进入积叠界面,如图3所示。通过“积叠方式”和“截面微调”调整基准叶栅的相对位置,在给定输出叶片的“截面数”、“截面半径”和积叠轴轴向平移量(“积叠轴 X=”)后,点击“积叠”按钮即完成叶片积叠。通过“2D”按钮可以查看叶片俯视图,如图4(a)所示;通过“3D”按钮可以查看叶片三维视图,如图4(b)所示。“截面半径”中的参数可以通过“平均插入”按钮得到,这时的“截面半径”介于“轮毂半径”和“轮缘半径”之间,以“截面数”等分;也可以通过输入“半径”后点击“插入”按钮得到。“删除”按钮用于删除“截面半径”中不需要的截面。

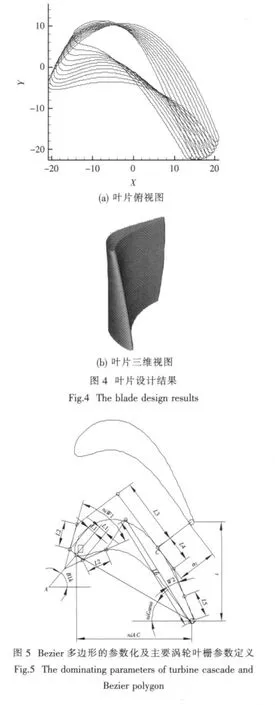

3 二维叶栅造型方法

叶栅构造如图5所示,叶背采用两条Bezier曲线,叶盆采用一条Bezier曲线,尾缘采用一条圆弧曲线。完成控制多边形的构造即可得到相应的Bezier曲线,尾缘圆弧可通过尾缘圆心位置和切点位置得到。拟采用11个基本叶栅参数和Bezier曲线5个控制多边形边长(共16个参数)进行二维轴流涡轮叶栅设计。基本叶栅设计参数包括:叶片数(Nblade),截面半径(Radius),拟轴向弦长(niAC),拟安装角(niGama),进口结构角(B1k),有效出气角(B2ef),尾缘直径(d2),尾缘折转角(delt),拟前楔角(niW1),后楔角(W2),落后角(u)。 5 个控制多边形边长包括:L1、L2、L3、L5、L6。

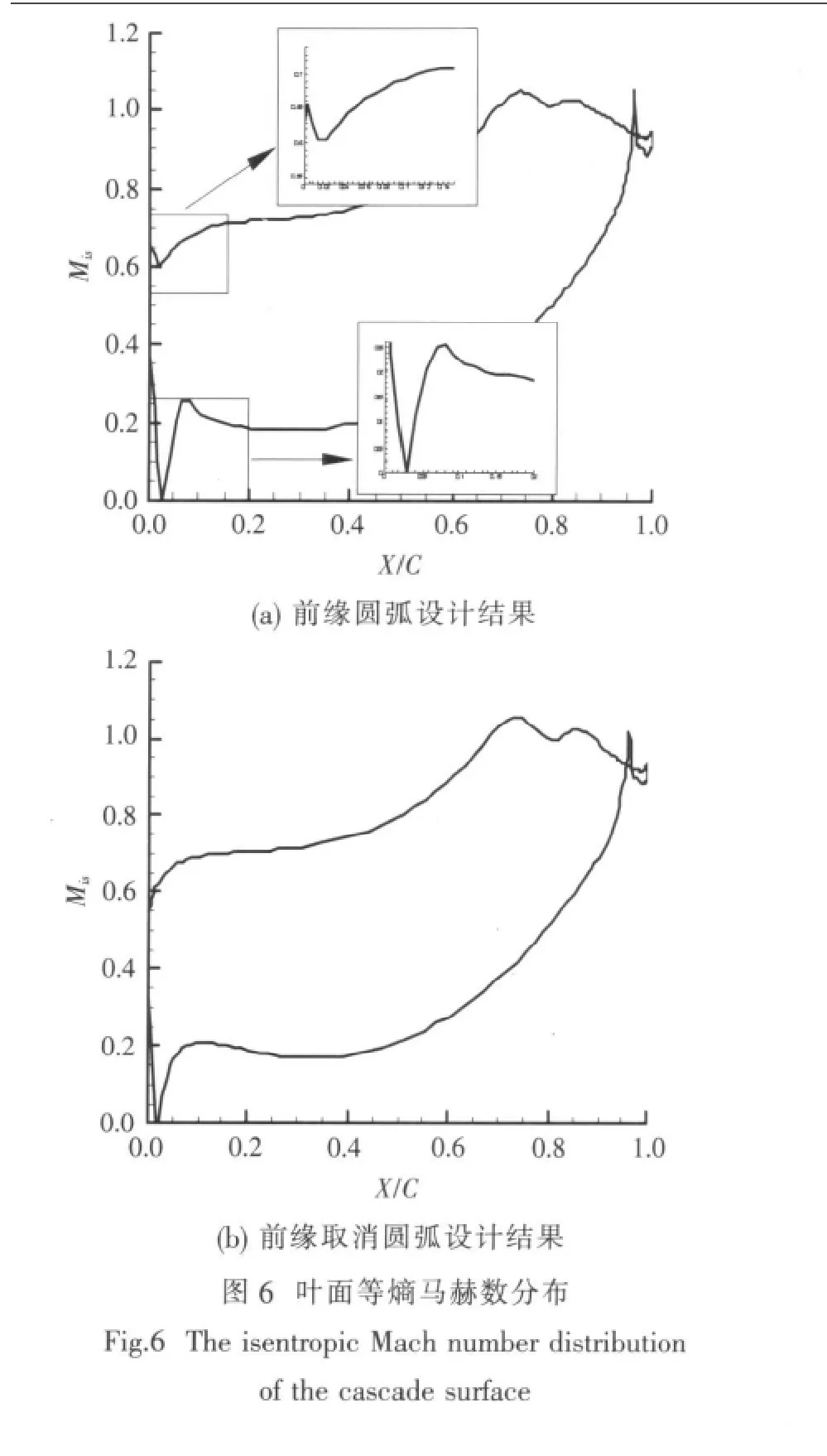

曲率连续是保证气动性能的必要条件。Blade-Design早期版本中喉部曲率没有保证自动连续,而是采用手动调节方式保证,大大降低了设计效率;另外,由于采用前缘圆弧设计,前缘曲率连续性即使手动也难以实现。新版BladeDesign采用的造型方法保证了前缘和喉部处的叶型曲率自动连续。L4根据曲率连续方法[13]得到。前缘压力面、吸力面控制多边形前两条边关于AO对称,保证了O点叶型曲率的连续性。图6对比了前缘圆弧设计和前缘取消圆弧设计造型得到的叶面等熵马赫数分布,BladeDesign早期版本的设计结果(图6(a))在前缘附近出现气流过速现象,新版BladeDesign成功地解决了这一问题。

通过niAC和niGama确定尾缘圆心位置;通过Radius和Nblade求解栅距t。

通过B2ef精确控制涡轮叶栅喉部尺寸,这对涡轮叶栅的设计至关重要。吸力面喉部切点C的位置通过B2ef、尾缘圆心位置和喉部切线方向确定。其中,C点与尾缘圆心的连线垂直于喉部切线,喉部切线与轴向的夹角通过 B2ef、u、W2、delt确定。

通过B1k确定吸力面前段和压力面Bezier多边形第一条边的方向,通过B1k、niW1确定吸力面前段和压力面Bezier多边形第二条边的方向,吸力面后段Bezier多边形第三条边和压力面Bezier多边形第四条边与轴向的夹角通过B2ef、u、W2计算。

4 S1流面计算

4.1 S1流面计算简介

目前集成的涡轮叶栅S1流面计算模块,计算网格采用ANSYS ICEM CFD 11.0划分,流场采用ANSYS CFX 11.0计算。网格划分、流场计算及后处理过程均自动完成,保证了工程设计中的易用性。

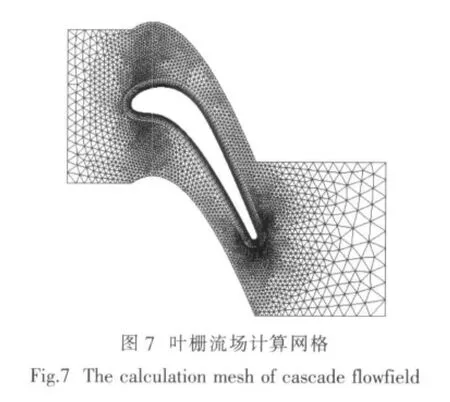

计算网格采用非结构化网格,由于ANSYS CFX是三维流场计算软件,因此通过面网格沿径向拉伸一薄层得到体网格。为了更好地分析附面层流动状况,叶片表面附近采用O形网格,默认y+=5,近壁面网格法向增长比率为1.3,如图7所示。流场计算采用SST完全湍流模型,该模型在近壁面区域使用kω模型,在远离壁面区域使用k-ε模型,这样不仅在近壁区域具有计算精度高的特点,而且还克服了远离壁面区域对来流敏感的问题[14,15]。进口边界条件给定总温、总压、气流方向角,出口给定平均静压,周期性边界上保证对应物理量相等。叶片表面绝热、无滑移。叶栅上、下平面为对称面。

输出叶栅性能参数包括出口马赫数、出口气流角、能量损失和总压损失。输出叶栅流场信息包括马赫数等值线分布(图8)和速度矢量图(图9)。通过这些参数,以及叶面等熵马赫数分布和一维损失特性,可对叶栅性能进行有效评估。其中叶面等熵马赫数分布可供热分析专业使用。

4.2 S1流面计算精度校核

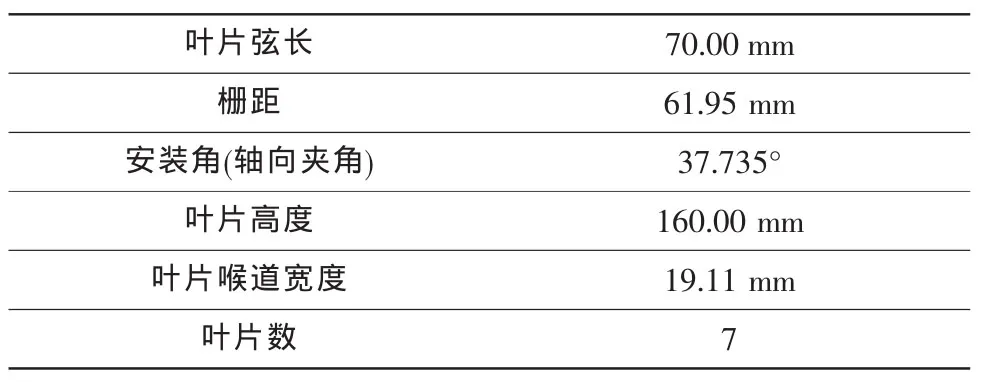

目前,已对S1流面计算模块进行了大量校核,本文仅给出了采用G3叶栅[16]进行校核的结果。该叶栅主要几何参数如表1所示,叶栅试验在中国燃气涡轮研究院跨、超声速平面叶栅风洞中完成。

图10对比了叶面等熵马赫数分布的计算结果和试验结果。从图中可以看出,二者吻合良好,吸力面喉部前和压力面的计算结果与试验结果非常接近。高亚声速状态下,计算得到的叶背马赫数峰值略高;跨声速状态下,对激波位置的捕捉较为精确,但对激波强度的捕捉有待提高。

图11给出了叶栅能量损失特性。从图中看,计算结果和试验结果具有相同的规律,虽然数值有一定差异,但在同一量级上。

图12给出了叶栅出口马赫数损失特性。从图中看,计算结果与试验结果相差在1°以内,二者规律基本一致。亚声速状态下,计算结果更偏离轴向,评估的落后角较小;跨声速状态下,计算结果更接近轴向,评估的落后角较大。

表1 G3叶栅主要几何参数Table 1 The parameters of G3 cascade

5 结束语

涡轮叶片气动设计软件BladeDesign将涡轮气动设计中迭代最频繁的叶栅几何设计、S1流面计算、叶片积叠三个环节集成起来。基准叶栅造型方法取消前缘圆弧设计,消除了前缘气流过速现象。采用ANSYS CFX进行S1流面计算分析,具有较高的计算精度。叶片设计结果可供结构、传热专业使用,并提供了与ANSYS TurboGrid的接口,用于生成叶片排的全三维流场计算网格,进行全三维粘性CFD分析。实际使用表明,BladeDesign可明显提高涡轮叶片的设计质量,缩短设计周期。

[1]李剑白,曾 军.涡轮叶片设计软件BladeDesign[R].四川成都:中国燃气涡轮研究院,2006.

[2]Wu C H,Brown C A.A Theory of the Direct and Inverse Problems of Compressible Flow Past Cascade of Arbitrary Airfoils[J].Journal of the Aeronautical Sciences,1952,19(3):183—196.

[3]蔡睿贤.平面叶栅的中心流线法解析解——中心流线法的某些方法(一)[J].机械工程学报,1966,(1):17—50.

[4]王正明,贾希诚.涡轮叶片的解析成型与优化设计方法[J].工程热物理学报,2001,22(5):569—571.

[5]王婧超,李立州,岳珠峰.涡轮叶片的多学科设计优化系统[J].航空动力学报,2007,22(1):23—29.

[6]卫 刚,程信华.涡轮气动设计软件包[R].四川 成都:中国燃气涡轮研究院,1999.

[7]Quanliarella D,Vicini A.GAs for Aerodynamic Shape Design 1:General Issues,Shape Parameterization Problems and Hybridization Techniques[C]//.Genetic Algorithms for Optimization in Aeronautics and Turbomachinery.Von Karman Institute Lecture Series 2000-07,2000.

[8]Pierret S,Van den Braembussche R A.Turbomachinery Blade Design Using a Navier-Stokes Solver and Artificial Neural Network[J].ASME Journal of Turbomachinery,1999,121:326—332.

[9]刘 波,梅运焕,靳 军,等.基于NURBS的叶片优化设计研究[J].机械科学与技术,2006,25(7):844—847.

[10]尚仁超,乔渭阳.基于参数法和贝塞尔曲线的涡轮叶片造型及其优化[J].机械设计与制造,2007,(8):16—18.

[11]Documentation for ANSYS ICEM CFD/AI*Environment 11.0 SP1[M].SAS IP,Inc.,2007.

[12]ANSYS CFX[M].Release 11.0.ANSYS Europe Ltd.,2007.

[13]施法中.计算机辅助几何设计与非均匀有理B样条[M].北京:北京航空航天大学出版社,1994.

[14]Zeng J,Wang B,Kang Y.Numerical Simulation of Flow Field in an Annular Turbine Stator with Film-Cooled[C]//.24thInternational Congress of the Aeronautical Sciences.Yokohama,2004.

[15]曾 军,卿雄杰.涡轮叶栅外换热系数计算[J].航空动力学报,2008,23(7):1198—1204.

[16]姜正礼,仲永兴,程信华.高压涡轮叶栅尾缘损失的试验研究[J].燃气涡轮试验与研究,2001,14(3):11—15.