二元亚燃冲压发动机高空模拟扩压器气动设计

2011-07-14刘志友马前容田金虎

庄 欢,刘志友,马前容,田金虎

(中国燃气涡轮研究院,四川 江油621703)

1 引言

冲压发动机是利用进气道的冲压作用,将高速空气减速增压升温后送入燃烧室与燃料混合燃烧,高温燃气经膨胀加速后由喷口喷出从而产生推力[1]。由于冲压发动机自身不带涡轮增压,冲压燃烧室工作压力较低,因此,在高空台试验时,必须建立有效的环境来模拟高空低压排气条件,冲压发动机才能正常工作[2]。排气扩压器的作用是将发动机排出燃气的部分动能转换为压力能,真实模拟发动机排气反压和环境压力条件。它是高空台排气系统将被试发动机的高温高速燃气进行减速、降温、降噪处理,从而使燃气顺利进入抽气系统的关键部件之一。对于高空台,排气扩压器可在发动机排气膨胀比不变的前提下,在一定的试验范围内充分利用发动机排出燃气的能量,提高高空台模拟高度、节约能源、扩大高空台工作范围[3]。本文根据某型冲压发动机连管试验对高空舱内环境压力的要求,考虑到某高空台现有的抽气能力,使用商业软件Fluent辅助设计了一种高空模拟扩压器,并确定了最优的扩压器结构形式、结构参数和引射间距。

2 排气扩压器的功用

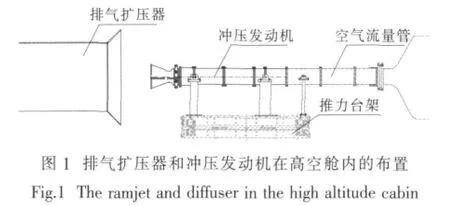

排气扩压器能将发动机的部分排气动能恢复为压力能,从而将系统中的气体压力从高空舱中的低压提高到抽气机前的较高压力,相当于“第一级大容量抽气机”的作用。排气扩压器位于冲压发动机后面,与拉瓦尔喷管一起构成一内压式引射器(见图1)。发动机排出的高速气流为主流(引射流),从高空舱来的低速气流为次流(被引射流)[4]。

3 排气扩压器的设计

3.1 设计参数

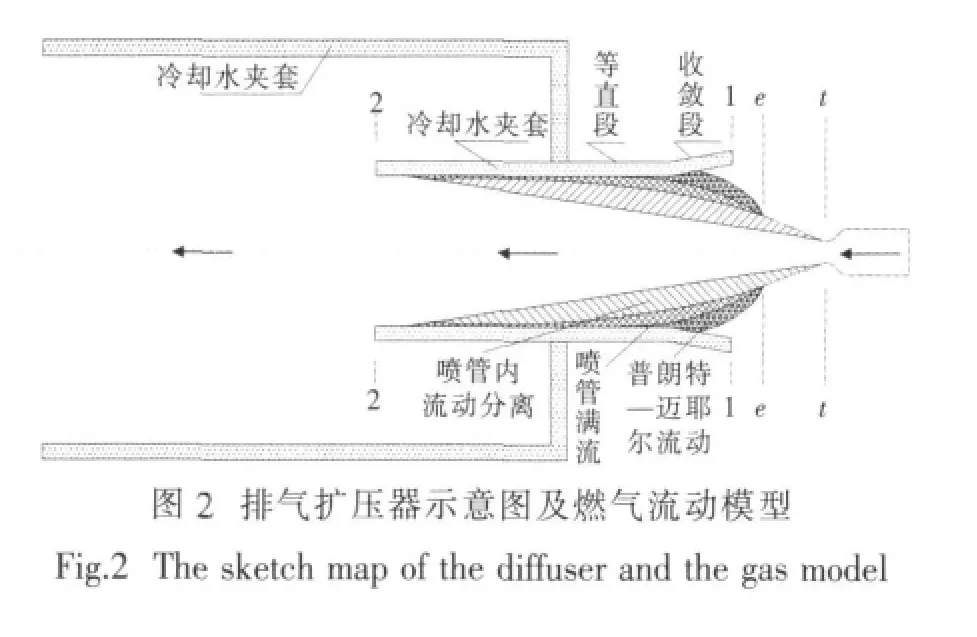

排气扩压器是一个气动部件,通常由收敛段和等直段构成,如图2所示。图中t为尾喷管喉径截面,e为喷管出口截面,1为扩压器进口截面,2为扩压器出口截面。排气扩压器的设计参数包括:扩压器等直段内径D、扩压器长度L、收敛段长度Ls、收敛角度θ和引射间距d。

3.2 性能参数

扩压器的性能参数主要包括临界膨胀比εcr(给定几何和引射条件下,次流在扩压器内临界时对应的发动机喷管膨胀比ε)、扩压器效率σ(给定几何条件、引射条件和喷管膨胀比条件下,扩压器出口混合气流总压与喷管进口燃气总压之比,即总压恢复系数)、引射比k(扩压器进口截面内次流流量与主流流量之比)、引射间距d(喷管出口与扩压器进口间的距离)、总温比τ(扩压器进口截面次流总温与主流总温之比)、面积比ω(扩压器等直段面积与喷管喉道面积之比)等。数值计算时,本文主要关注排气扩压器的引射比、效率和引射间距。

3.3 设计要求

排气扩压器设计要保证在一定膨胀比条件下具有较高的引射比和效率。在发动机工作状态、引射间距、排气扩压器出口反压一定的情况下,排气扩压器等直段内径越大,引射能力就越强,效率就越低,而允许发动机排气的膨胀比就越大。冲压发动机燃烧室的总压虽然较低,但喷管的膨胀比仍然很高,高温燃气在喷口仍处于不完全膨胀状态。因此,设计排气扩压器时,应在满足膨胀比的前提下充分利用高温高速燃气的引射实现增压,并使其等直段内径尽可能小以得到较高的扩压器效率,从而减小抽气机组负荷,获取最佳的经济效益[4]。

3.4 结构冷却

由于冲压发动机排气温度很高,通常需要对排气扩压器进行热防护。常用的方法有三种:一是在排气扩压器的入口处直接喷水,降低气流温度;二是采用耐高温材料,如不锈钢等;三是采用水夹套结构,在夹层内通过冷却水进行强制冷却。第一种方法在喷水冷却的同时会损失高温燃气的能量,降低扩压器的引射比和效率;第二种方法会提高扩压器的制造成本;第三种方法存在一定的风险,如水夹套结构强度不够会发生破裂、冷却水局部流通不畅会导致温度过高发生沸腾等。

3.5 起动问题

冲压发动机试验时排气扩压器的起动过程为:冲压发动机点火后,燃气从尾喷管排出,随着冲压燃烧室出口总温的升高,出口总压增加,燃气在喷管喉部达到声速,喷管内激波从喉部向下游移动,激波离开喷管在扩压器内形成封闭激波系;随着高空台抽气系统并网级数的增加,扩压器出口反压不断降低,当上下游压差大于排气扩压器起动压力比时,扩压器起动,此时扩压器内部流动处于普朗特-迈耶尔状态,扩压器工作稳定,高空舱内达到最佳模拟状态。如果扩压器设计不好或抽气机组能力不够,可能会导致扩压器不起动[5]。

4 排气扩压器的数值计算

4.1 几何模型

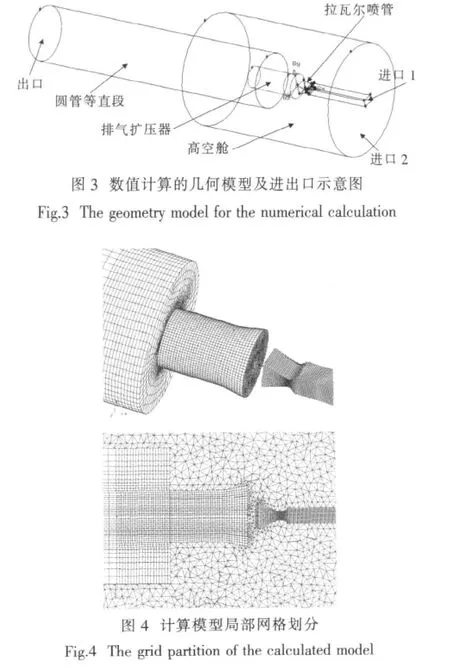

本文构建的几何模型如图3所示,包括拉瓦尔喷管、排气扩压器、圆管等直段和高空舱中后舱。选取拉瓦尔喷管等直段前300D截面处为进口1,高空舱中后舱某一横截面(不包括进口1截面)为进口2,圆管等直段后12.5D截面处为出口。

4.2 网格划分

几何模型主要采用结构化网格进行划分,在拉瓦尔喷管与排气扩压器之间进行了局部加密,如图4所示。整个模型网格单元总数约60万,网格扭曲度不大于0.8。

4.3 边界条件

边界条件的选取主要参考冲压发动机的设计点参数,具体设置如下:

(1)进口1设置为质量进口,燃气流量、总温根据发动机尾喷管进口热力参数给定;

(2)进口2设置为压力进口,空气总压、总温根据发动机设计点高度和马赫数计算给定;

(3)出口设置为压力出口,出口反压根据发动机设计点高度计算给定,出口总温初值参考两个进口总温值估算。

4.3 计算方法

应用商用流体计算软件Fluent进行计算,计算中基于N-S方程采用三维稳态隐式求解器,离散方法为二阶迎风格式,压力-速度耦合采用SIMPLE算法,湍流模型选择RNG k-ε模型。速度、k、ε的收敛精度都达到10-4,温度收敛精度达到10-6。

4.3 参数选择

扩压器设计参数初值根据经验公式[4]计算结果选取为:扩压器内径D,总长2.43D,收敛段长0.43D,收敛角15°,引射间距150 mm。

在相同发动机状态下,只改变扩压器内径,其它设计参数不变,计算出的扩压器最大出口反压随扩压器内径的变化如图5所示。由图可见,扩压器内径越大,模拟相同高度所需要的最大出口反压越低,即所需机组的抽气能力越强。参考数值计算结果和某高空台现有抽气能力,本文选定扩压器内径仍为D。

在相同发动机状态、相同出口反压条件下,只改变引射间距,其它设计参数不变,计算出的扩压器引射比随引射间距的变化如图6所示。由图可见,随着引射间距的增大,引射比先快速增大,达到最大后又缓慢减小;引射比在引射间距为150 mm和190 mm处较大,但从190 mm到200 mm引射比下降较快,所以选定引射间距为150 mm。

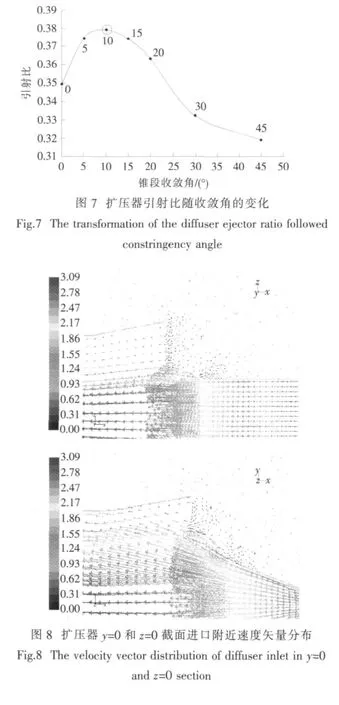

在相同发动机状态、相同出口反压条件下,只改变收敛角,其它设计参数不变,计算出的扩压器引射比随锥段收敛角的变化如图7所示。由图可见,随着锥段收敛角的增大,引射比先增大后减小,在收敛角为10°时达到最大。故本文选定收敛角为10°。

计算结果还表明,随着收敛段长度或扩压器总长度的增大,扩压器引射比增大,效率降低。考虑到高空舱内布局限制,选定扩压器收敛段长和总长仍分别为0.43D、2.43D。

优化后扩压器进口附近的速度矢量分布如图8所示,图中可以看到明显的引射效果。

5 结论

(1)针对不同的被试发动机,应设计不同的扩压器;针对同一被试发动机,也要根据发动机状态调整相应的引射间距。

(2)扩压器与被试发动机的合理匹配至关重要,两者相匹配,可提高扩压器的性能;反之,则达不到理想的模拟高度。

(3)数值计算可以辅助航空发动机高空模拟试验设备的设计,研究试验的可行性,提高试验数据的质量和试验的成功率。

[1]庄 欢,郭 昕,马前容.高空高速液体燃料亚燃冲压发动机动力特性研究[J].燃气涡轮与试验研究,2009,22(1):37—40.

[2]李 纲.固冲发动机高空模拟引射器设计与试验研究[J].南京理工大学学报(自然科学版),2008,32(2):181—184.

[3]朱 青.空气喷气发动机试车台排气扩压器设计及试验研究[J].燃气涡轮与试验研究,2001,14(1):17—23.

[4]嵇 琛.高空台排气扩压器的计算[J].燃气涡轮与试验研究,1998,11(1):15—19.

[5]徐万武,邹建军,王振国,等.超声速环型引射器启动特性试验研究[J].火箭推进,2005,31(6):7—11.