低雷诺数平面叶栅试验方法研究

2011-07-14凌代军姜正礼于进涛马昌友

凌代军,姜正礼,于进涛,马昌友

(中国燃气涡轮研究院,四川 江油621703)

1 引言

高空无人侦察机和无人作战飞机的出现与广泛应用,引起了航空武器装备的又一次革命。就动力而言,这类飞行器与常规载人飞行器的显著区别之一是:在高空巡航状态下,其压气机和涡轮的工作雷诺数(Re)可降至104量级。高空-低速-小尺寸所带来的低雷诺数效应,使其发动机核心部件的性能急剧下降,导致发动机推力下降、耗油率增大,进而影响飞行器巡航留空时间、有效载荷等指标。美国“全球鹰”无人机动力AE3007H在19 800 m高空巡航时,低压涡轮部件效率下降6%,同样PW545发动机高空效率也降低,这些都与核心部件的工作雷诺数降低相关[1,2]。因此,低雷诺数工作特征对航空燃气涡轮发动机部件性能的影响,尤其是对高空无人飞行平台动力装置关键部件 (风扇、压气机以及涡轮部件)性能的影响,已越来越受到设计者的重视,成为此类航空发动机气动设计必须考虑的因素之一。

目前,已经成熟应用的叶轮机气动设计体系建立在高雷诺数(Re>3×105)基础上,低雷诺数效应对其性能的影响一般采取经验修正的方法予以考虑。美、俄等国利用其成熟的航空发动机研制体系和完善的技术储备,在高空无人飞行器动力研制方面处于领先地位,已有多型满足需求的动力装机应用。我国在满足UAV要求的航空动力研究方面尚处于起步阶段,考虑低雷诺数效应的关键部件叶型气动设计研究多集中于理论计算与数值模拟,相应的试验验证和考核设施——特别是具有工程应用背景的试验器还非常缺乏。在无人机动力研制中,建设满足低雷诺数叶型气动性能试验要求的试验器,是建立和完善我国低雷诺数叶型气动设计能力所必需的基础条件。在此基础上,可开展一系列低雷诺数叶型气动性能试验研究,获取低雷诺数条件下压气机和涡轮叶片排内的流动特征,探索低雷诺数条件下叶型表面附面层的发展和流动转捩规律,可为建立和完善低雷诺数叶型气动设计体系、验证和考核叶型气动设计方法提供必不可少的支撑。

2 降低叶栅试验雷诺数的方法分析

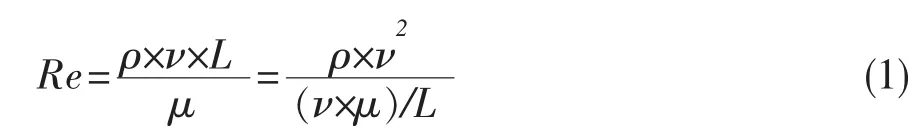

建设低雷诺数叶栅试验器的目的是在地面试验条件下,在满足相似准则的基础上,模拟叶片排间的低雷诺数流场条件,为测试叶型主要性能参数随雷诺数的变化情况提供试验平台,其关键在于降低试验雷诺数。根据雷诺数定义:

雷诺数由介质密度ρ、特征长度L、运动速度ν和介质动力粘性系数μ确定。根据试验结果,对于叶栅试验的空气介质而言,其粘性系数随温度的升高而增大:

式中:μ0为空气在温度T=273 K时的动力粘性系数。

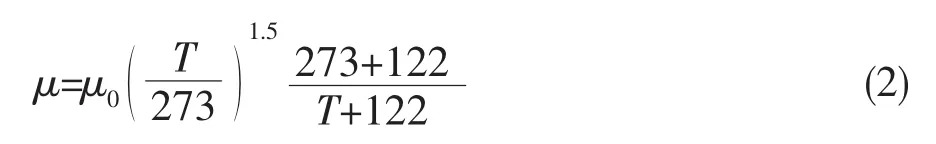

对于高空长航时无人机动力而言,其巡航工作雷诺数大大低于常规航空发动机的工作雷诺数,主要是由于其巡航高度高(一般在20 km左右,大型民航客机飞行高度约为9~10 km),发动机进口空气压力低,压气机和涡轮叶片特征速度低、特征尺寸小等因素所致。由表1中各数据可见,相对于海平面,20 km高空的大气压力仅为标准大气压力的5.46%,这是导致雷诺数降低的主要因素之一。

表1 不同海拔高度大气物理性能变化Table 1 Atmosphere physical properties at different altitudes

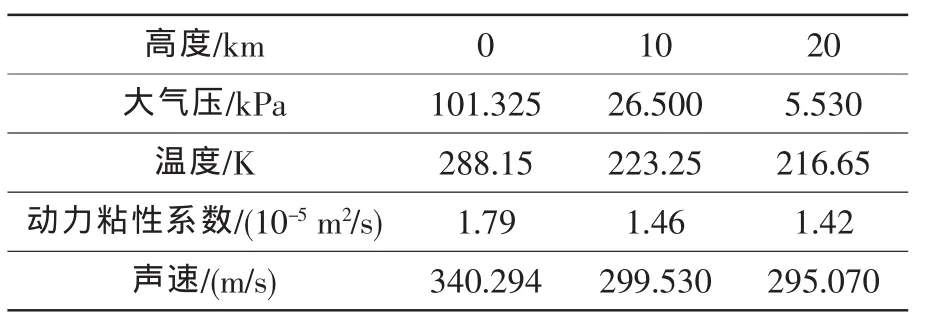

对于以空气为介质的平面叶栅试验而言,一般取叶片弦长为雷诺数计算特征长度。根据气体状态方程以及公式(2),试验雷诺数可表达为:

根据试验马赫数Ma与叶栅试验进口气流总压Pt、静压P、总温Tt、静温T间的对应关系,有:

由此可见,平面叶栅试验时降低试验雷诺数的主要措施有:

(1)降低叶片特征长度。由公式(4),在其他参数不变的情况下,叶片弦长与试验雷诺数成正比,降低叶片弦长可线性降低试验雷诺数。但为保证叶栅试验件几何相似,叶片弦长与叶片厚度的比例固定。加之试验件设计时受加工材料、工艺、成本的限制,为确保叶片强度,叶片不能无限缩小。并且试验件加工完成后,其几何参数确定,在试验过程中不可能通过调节弦长来改变试验雷诺数。在研究中,一般综合叶片强度和加工因素(难度、成本),尽量选取较小的缩放比例设计试验件。

(2)降低试验进气压力。降低试验进气压力本质上是降低气流密度,通过降低气流压力来降低试验雷诺数是风洞试验常用的方法。在试验条件下,试验器建立低压环境可采用抽气机组、密封试验舱和节流阀相结合的方式,进气压力相对于大气压力降低的程度完全由抽气机组能力确定。在试验过程中,还可以根据需要调节压力,进而调节试验雷诺数,且较容易实现。德国慕尼黑可变雷诺数的高速叶栅风洞、罗·罗德国公司的CTR6压气机试验器、俄罗斯中央航空发动机研究院的通用压气机试验器均采用这种方式进行调节,其试验压力可低至4~5 kPa。

(3)提升试验温度。由于空气动力粘性系数随温度的升高而增大,并且温度升高后气体的密度要降低,因此提升温度对于降低试验雷诺数很有效,不过高温风洞设备的建设、运行及维护费用很高。在本文研究中,由于已有风洞主体为常温设计,不能大幅度提升试验温度,因此不采用这种方法调节雷诺数。

(4)改变试验介质。根据公式(1)和气体状态方程,采用密度更小、气体常数更大的介质(如氦气)进行试验可降低试验雷诺数,但由于这些气体制备不易、价格昂贵、易泄漏损耗以及需要新建与之对应的辅助设备等原因,会导致试验器建设、运行、维护费用高,因此也不适用于本研究方案试验。

(5)降低气流试验马赫数。在进行低速、低雷诺数机理研究时可采用降低试验速度的方式来降低试验雷诺数。但在叶轮机平面叶栅气动试验中,为保证流动相似,一般采取试验马赫数和设计马赫数相等的方式进行。特别是在高亚声速和跨声速范围内的试验,由于流场中存在局部超声速区和激波,如降低试验速度,流场中的超声速区和激波将消失,叶栅流场特性将发生根本性改变。因此本研究中也不采取这种方法来降低试验雷诺数。

综上所述,在试验条件下改变雷诺数的方法虽然较多,但具有工程适用价值的方法主要是降低特征尺寸和降低试验压力。这两种方式在工程应用中容易实现,也满足本研究尽量利用已有资源、降低成本的要求。

3 设备改造

3.1 总体方案

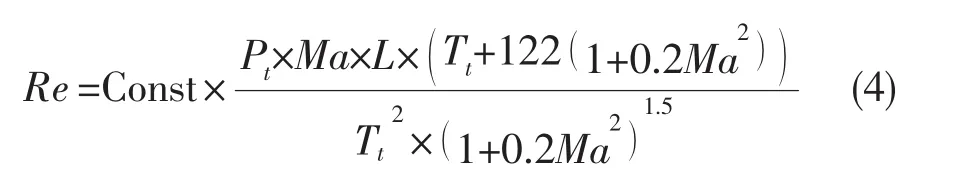

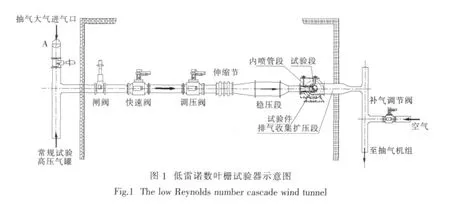

在低雷诺数平面叶栅试验器方案方面,德国慕尼黑连续可变雷诺数高速叶栅风洞[3]以φ4 m×12 m大型圆柱密封试验舱为主体,利用一台电机驱动的轴流压气机为风洞动力,再配以试验舱抽真空设备以及润滑、冷却等系统构成试验器。试验介质在试验器和试验舱内流动,变雷诺数范围广,马赫数调节方便,但这种建设方案投资巨大,系统复杂,试验运行费用高。为充分利用已有超、跨声速平面叶栅设备主体,测控系统以及抽气机组等资源,根据上文分析,试验器改造采取在原开式试验段内嵌小型密封试验舱的方案,将原叶栅试验高压进气-直排大气工作方式改为大气节流进气-机组抽气工作方式,利用设备主调压阀进行试验进气节流,利用现有大型抽气机组在试验段出口抽气,建立试验舱低压流场,实现试验器低雷诺数运行,极大地降低了设备建设费用和后期运行、维护费用。试验器建设包括低压试验舱、内喷管设计加工,位移机构和抽气系统改造等内容。改造后的试验器运行示意图如图1所示。

3.2 试验舱改造

试验舱改造的重要目的是为形成一个密闭空间,以便于从试验段后部抽气,制造低雷诺数叶栅试验所需的低压环境。内嵌密封试验舱一方面适应了较小叶片弦长和叶高的试验件,另一方面又减小了试验段截面积,可降低试验气源抽气流量,降低试验运行成本。新试验舱利用原试验段攻角调整装置及传动机构,通过传力框架带转嵌套在新建密封舱上的小圆盘和试验件转动,改变试验件进口气流角。

试验舱与原试验设备进/出口密封、试验舱壳体与攻角调节小圆盘密封及叶栅进/出口流场测量位移机构密封是试验舱建设的关键环节。在试验舱与设备进出口连接处采用正压气囊密封,试验时由于流道内为负压,气囊在内、外压差作用下自动凸出完成连接法兰处密封。试验段小圆盘与试验舱壳体间采用弹性胶条滑动密封,由于小圆盘外侧为大气压,内侧为负压,试验时圆盘内、外侧气压差将小圆盘紧紧压在试验舱壳体镶嵌的弹性胶条上,从而实现攻角调节圆盘与试验舱壳体密封;停气进行试验攻角调节时,由于压差消失,小圆盘在重力和胶条弹力作用下回位,方便攻角调整。

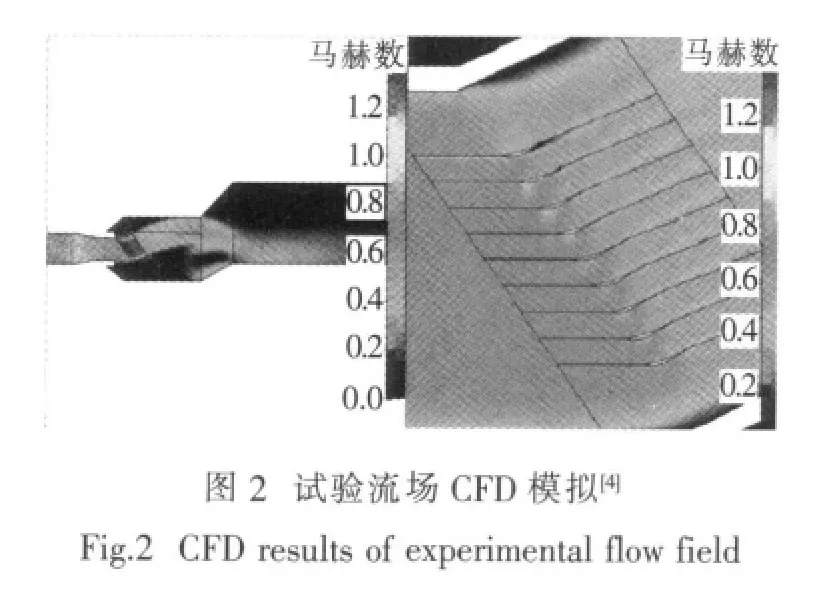

3.3 喷管及受感部改造

为适应试验舱改造后试验段截面尺寸变化,新设计了一套马赫数为0.3~1.0的内喷管,并在喷管出口设置尾板调节机构实现叶栅进口流场调节。设计中通过CFD数值模拟优化调节尾板长度及角度,为试验段结构设计和后期流场调试提供支持。图2为修改设计后试验段流场CFD模拟结果,由图可见,中部流场周期性良好。内喷管采用铝合金精密线切割一次成型,既可节省材料及加工费用,保证喷管加工精度,还可减轻试验时的安装调整劳动强度。内喷管出口平直段采用模块化设计,可根据试验攻角变化直接更换,一方面可降低加工费用,另一方面也可缩短试验设备调节准备时间。

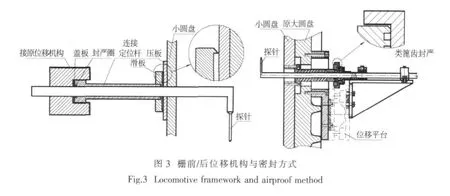

3.4 位移机构及密封

根据低雷诺数叶栅气动性能试验的需要,新设计了用于栅后测量的小型三孔探针,并在标准风洞进行了 Ma=0.3~1.0、α=-15°~15°范围内的校准。栅前、栅后流场测量位移机构与小圆盘间的密封采用滑板-刀口配合密封以及类篦齿滑动密封方式(见图3),较好地解决了位移机构移动测量与试验舱密封的矛盾。

3.5 抽气系统改造及调节方法

在低雷诺数试验中,抽气系统是试验段内形成低压环境的重要环节,是决定试验雷诺数极限的关键因素。设备改造中利用试验区抽气管网系统,经过滤器、转接段、排气扩压收集器与设备低压舱相连,形成抽气通道,实现机组对试验舱的直接抽气。

试验时,通过调节抽气系统补气调节阀、试验主体调压阀开度,来实现抽气背压和叶栅试验进口马赫数的调节。

试验所能达到的马赫数及雷诺数极限由机组抽气能力、管网漏气情况确定,应根据试验要求雷诺数、马赫数范围确定投用机组参数和抽气方式(串联或并联抽气)。抽气机组启动后,应对抽气管网进行检查,尽量排除由于管网泄漏对试验雷诺数极限带来的不利影响。

4 流场调试及叶栅性能试验效果

设备改造设计完成后进行了带进气喷管段和出口扩压段的CFD流场计算,并参考计算结果对设备进行了调整。试验器安装调试完成后,进行了试验舱密封性试验、试验段流场校测和低雷诺数叶栅性能试验。密封性试验表明,密封试验舱与原设备主体连接处密封良好,小圆盘与试验舱壳体、位移机构与小圆盘间的密封也满足试验要求。密封试验时,单台机组抽气条件下稳压段最低压力为14 kPa(单台机组理论抽气极限低压为13.43 kPa)。

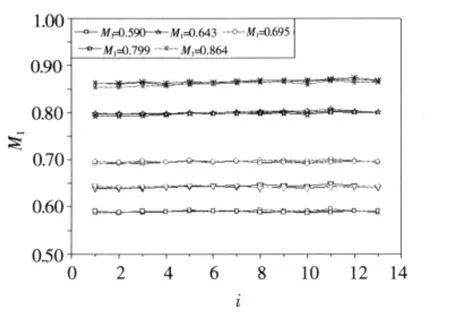

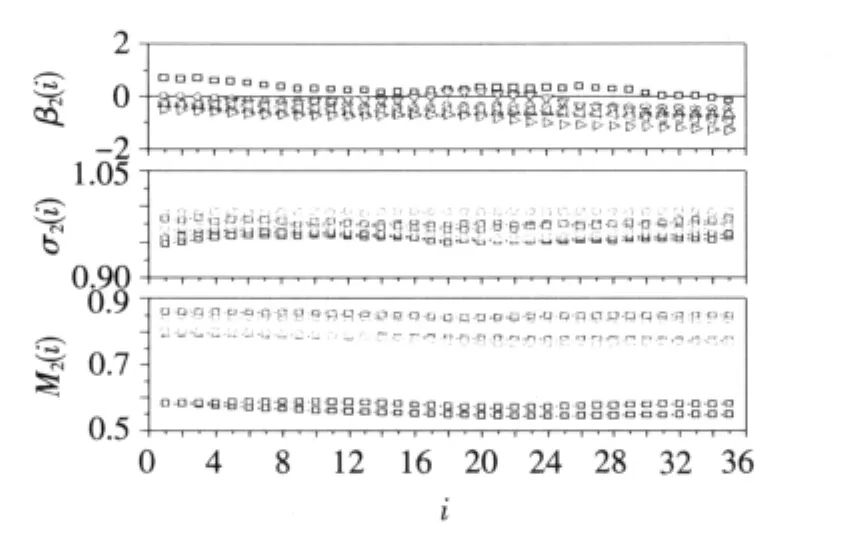

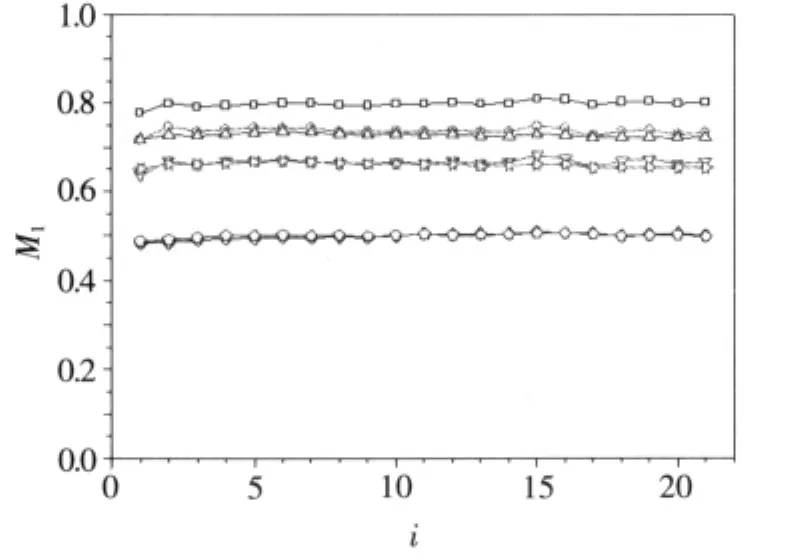

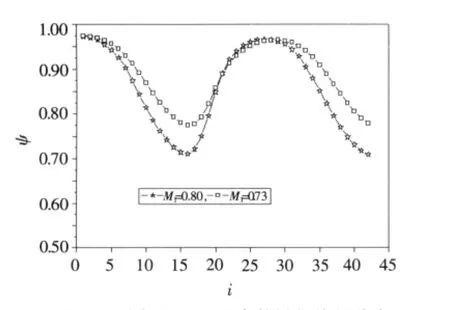

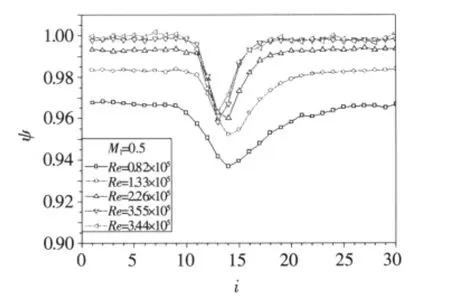

图4和图5分别给出了不装试验件条件下试验段内气流沿额线方向的速度、气流角分布,图6和图7分别为带试验件情况下叶栅进、出口流场参数沿额线方向的分布。图中M1、M2分别为试验进口和出口马赫数,i为叶栅进口测点序号,β2为叶栅出口各测点位置气流角度,σ2为叶栅出口各测点位置总压恢复系数,ψ为叶栅出口尾迹各测点探针测量总压恢复参数。试验结果表明,叶栅进口流场均匀,满足低雷诺数叶栅试验需要,带试验件后叶栅进出口流场周期性也满足叶栅气动性能试验要求。改造后试验器的马赫数试验范围为0.3~1.0,叶栅出口背压(绝对压力)可调范围为7~94 kPa,设备试验雷诺数下限可达2×104,基本能满足目前低雷诺数叶栅气动性能试验的需要。若增强气源抽气能力,试验器具备进一步提高试验马赫数和降低雷诺数的能力。

图4 不同进口速度下试验段的马赫数分布Fig.4 Mach number distributions in test section with different inlet speed

图5 探针测量参数分布Fig.5 Probe parameter distributions

图6 试验件进口马赫数沿额线的分布Fig.6 Inlet Mach number distributions along the front

图7 试验件出口尾迹参数沿额线的分布Fig.7 Outlet wake parameter distributions along the front

试验器改造和调试完成后进行了两种叶型的低雷诺数气动性能试验,在国内首次用试验方法获取了某高亚声速扩压叶型气动性能参数在低雷诺数区域内的变化规律。

图8绘出了某扩压叶型叶栅损失系数(ω)随雷诺数的变化曲线。由图中可见,随着雷诺数的增大,叶栅损失系数降低,但在达到临界雷诺数后叶栅损失系数基本上不再随雷诺数变化;叶栅损失系数变化的临界雷诺数随马赫数的增大而增大。图9给出了不同雷诺数下叶栅尾迹参数在栅后沿额线方向的分布(一个栅距)。由图中可见,随着雷诺数的增大,叶栅尾迹所表征的叶栅损失系数减小,具体表现为尾迹的宽度减小,深度减小。在雷诺数仅为8.2×104时,叶栅出口尾迹主流区损失高达3%,尾迹最低处损失约为6.5%;同样马赫数下,在雷诺数达3.5×105时,主流区损失基本在0.1%附近,尾迹最低处在4%左右,并且尾迹宽度明显减小。由此可见,低雷诺数对于叶栅槽道内部流动损失的影响非常大,其原因主要是由于低雷诺数下叶片表面流动分离,导致损失急剧增大。

图8 叶栅损失系数随雷诺数的变化曲线Fig.8 Loss coefficient vs Reynolds number

图9 叶栅尾迹参数分布曲线Fig.9 Wake parameter distributions vs Reynolds number

5 结束语

为满足低雷诺数叶栅气动试验的需要,利用已有的平面叶栅试验器资源,在借鉴国外类似试验器的基础上进行了试验器的改造设计、调试和试验。改造后的流场调试和叶栅试验表明:试验段流场品质满足叶栅气动性能试验要求,试验段改造各处密封设计能够以较低的成本满足试验需要,试验器改造方案和系统设计取得了成功。

利用改造后的试验器,在国内首次用试验手段获取了某高亚声速扩压叶型气动性能参数在低雷诺数区域内的变化特性。试验结果表明,试验雷诺数低于临界雷诺数以后,叶栅气动性能急剧恶化,并且临界雷诺数随叶型进口马赫数的增大而增大。

目前,该试验器已成为国内变雷诺数范围最宽广的高速叶栅试验器,可为我国自主开展高空长航时无人机动力的压气机和涡轮叶型气动设计提供验证平台,为深入研究和完善低临界雷诺数压气机和涡轮叶型设计理论及方法提供试验验证支持。

[1]Lake J P,King P I,Rivir R B.Reduction of Separation Losses on a Turbine Blade with Low Reynolds Number[R].AlAA 99-0242,1999.

[2]Weinberg M,Wyzykowski J.Development and Testing of a Commercial Turbofan Engine for High Altitude UAV Applications[R].SAE 2001-01-2972,2001.

[3]Sturm W,Fottner L.The High-Speed Cascade Wind-Tunnel of the German Armed Forces University Munich[C]//.8thSymposium on Measuring Techniques for Transonic and Supersonic Flows in Cascade and Turbomachines.Genoa,1985.

[4]吴 宇,凌代军,侯安平.低雷诺数扩压叶栅实验台改造设计[C]//.第十五届叶轮机学术会议论文集.2009:170—173.