基于CCD图像传感器的加热炉温度测量的研究

2011-07-13杜旭婧侯国强黄海端

杜旭婧,侯国强,黄海端,徐 莉

(河北联合大学 电气工程学院,河北 唐山 063009)

温度是工业生产过程的重要参数,准确实时地检测温度是减少资源浪费及提高产品质量的有效手段。高温测量常采用热电偶传感器等接触式测温方法,由于其只能测量温度场中单点的温度,不能反映出温度场的场温度,所以非接触式测温越来越受到关注[1]。CCD图像传感器问世以来,由于其具有耐灼伤、耐震动、图像清晰度高、工作稳定可靠等优点,并且能很好地与电子技术、辐射传热学、数学计算方法、图像处理技术、计算机科学与技术等学科相结合,因此成为高温检测领域研究的热点之一[2]。基于CCD的炉内测温系统能实时的获取炉内温度场的分布情况,具有准确度高,在线实时测量等优点。规定后,任何一种物体颜色C都可以用颜色方程来表示:

1 CCD测温原理

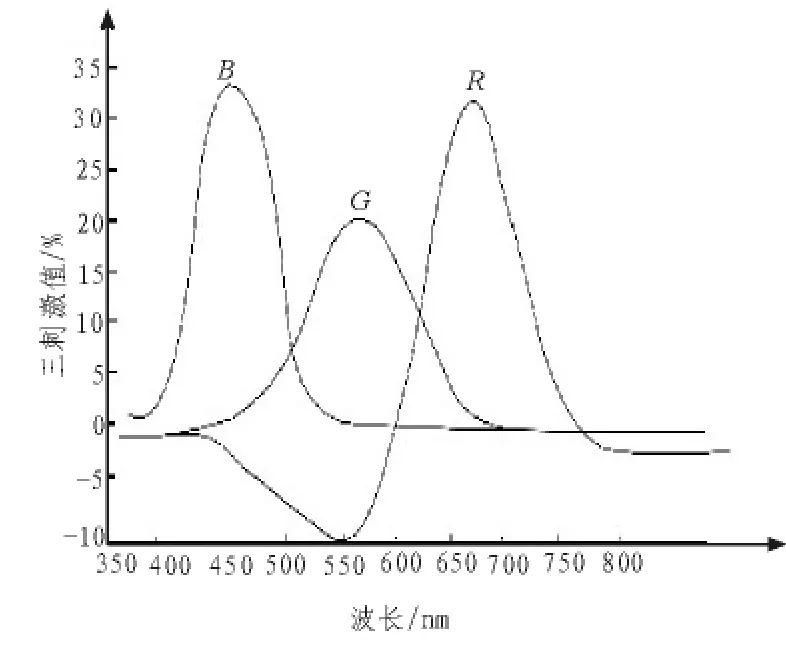

1931年国际照明委员会(简称CIE)推荐的“CIE 1931标准色度观察者光谱三刺激值数据”选定三基色λ=700 nm的红基色、λ=546.1 nm 绿基色、λ=435.8 nm 蓝基色[3],有了这个

图1 CIE-RGB系统光谱三刺激值曲线Fig.1 CIE-RGB tristimulus values system spectral curve

比色测温法是根据热辐射物体在两个或两个以上波长的光谱辐射亮度之比与温度之间的函数关系来测量温度的方法[4]。

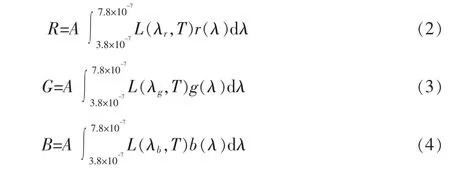

彩色CCD的每个像素点输出的三基色信号R、G、B与被测温物体温度之间的关系分别为:

假设CCD光谱响应为理想冲击响应则

其中L(λ,T)为光辐射亮度,当温度低于3 000 K且波长λ<0.8 μm 时

λ 为辐射电磁波波长(m);ξ(λ,T)为辐射体的光谱发射率;T 为辐射体温度 (K);C1=3.741 844×10-16(W·m2);C2=1.438 833 ×10-2(m·K)。

可推导出比色测温公式,当并带入 R(T)、G(T)得:

可根据所测数据:温度值T和三基信号值G、B、R,带入公式中得出K′,然后建立 K′与 R/G、G/B、B/R的函数关系,确定其拟合曲线。在某个温度场,从其图片中得到R、B、G,根据所得的拟合曲线,计算求得K′,然后带去式子中,即可求得此温度场的温度分布。

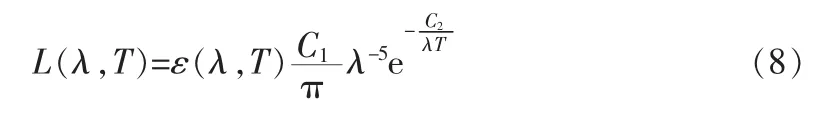

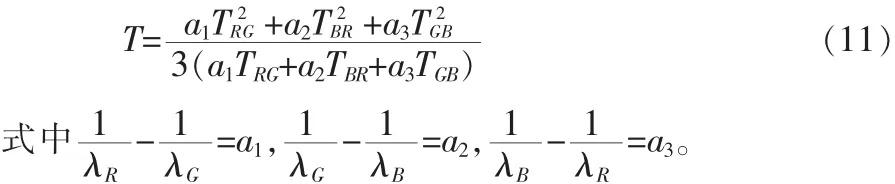

通过 R、G、B 计算的 TRG、TBR、TGB3 个不同的温度值进行验证。理论上,TRG、TBR、TGB3个温度值是相等,但实际得到的结果并非如此,和实际的温度是有较大偏差的。TRG、TBR、TGB虽然偏离真实温度值T,但三者和温度真值之间是具有相关性的。通过3个测量温度值的关系,可以得到一个更接近真值的温度T。如下式对温度进行校正。

2 系统设计

2.1 系统硬件设计

CCD测温的硬件系统是由CCD传感器、图像采集卡和PC机组成,其硬件连接图如图2所示。

图2 系统硬件框图Fig.2 Block diagram of system hardware

CCD是使用一种高感光度的半导体材料集成,它能够根据照射在其面上的光线产生相应的电荷信号,即将图像传感器所接收到的光学图像转换为计算机所能处理的电信号[5]。

彩色CCD输出的信号是模拟电平信号,其缺点是信号受干扰杂波影响大、信号电路的调整复杂、信号存储与延迟电路实现较困难、不便于利用信号时间轴的压缩或扩张来实现信号的各种变换,难于进行复杂的信号处理等。而数字信号则具有许多优点,如振幅性干扰可以通过限幅的方法加以消除,一致性和互换性好,稳定性高,便于大规模集成化生产,便于存储、延迟和变换,通过改变存储器的读出顺序。将模拟信号转换为数字信号的工作一般由图像采集卡完成,其主要功能是对模拟信号进行取样、量化和编码,最后输出数字信号,以便数字设备对模拟信号进行处理、记录和传送。由于彩色CCD输出的是不间断的模拟信号,图像采集卡必须要有足够的采集速率和传输速度才能够采集模拟信号中的每帧图像,将此帧数据输入PC机中进行分析、处理和显示[6]。

2.2 系统软件设计

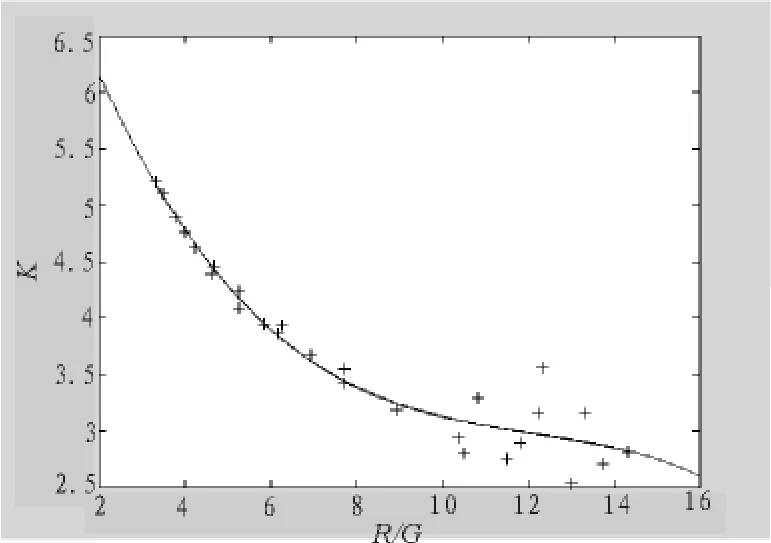

根据比色测温的原理,编程实现了加热炉炉内温度与像点间的算法关系,得到炉内点温度和场温度的分布图。为求出测温公式中的K′,需将黑体作为辐射体,以确定系统中辐射体温度与CCD接收到的辐射图像中R/G的关系。辐射体温度可由标准的接触式测温法测得,然后再从接受到的图片中获得R、G,即可求得K′。K′与R/G的拟合关系曲线如图3所示。

图3 K’与R/G的拟合关系曲线Fig.3 Curve fitting of K’and R/G

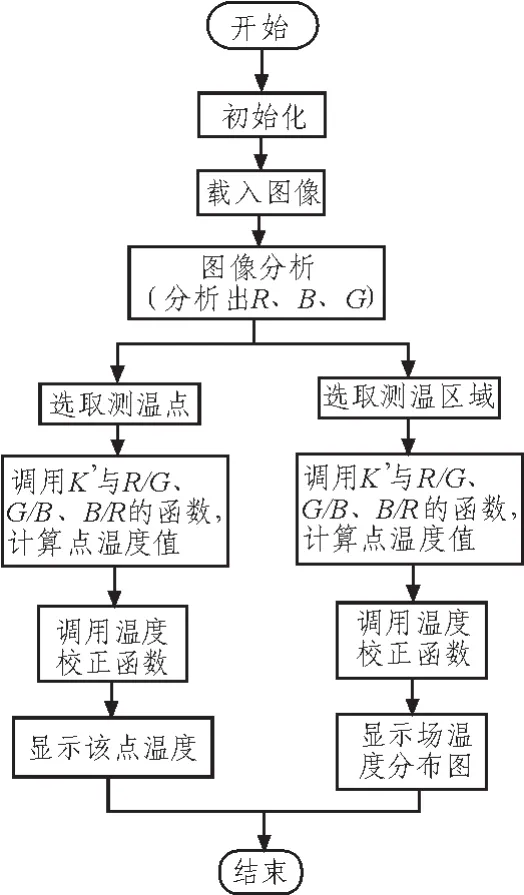

软件设计是在MATLAB的GUI(图形用户界面)中完成的,主要由初始化函数,测温点/区域选取函数,点/场温度测量函数及温度显示函数组成。系统的软件流程如图4所示。

图4 软件程序流程图Fig.4 Software program flow chart

3 实验结果

加热炉内点温度及场温度的分布图如图5所示。single temperature(单点温度)的作用是,选取图片,然后选取单个测温点,显示选取点的温度。Star point(起点)是选取测温区域的起点,end point(结点)为选取测温区域的结束点。field temperature(场温度)显示出此测温区域的场温度分布图。

图5 点温度及场温度分布图Fig.5 Point temperature and distribution of the field temperature

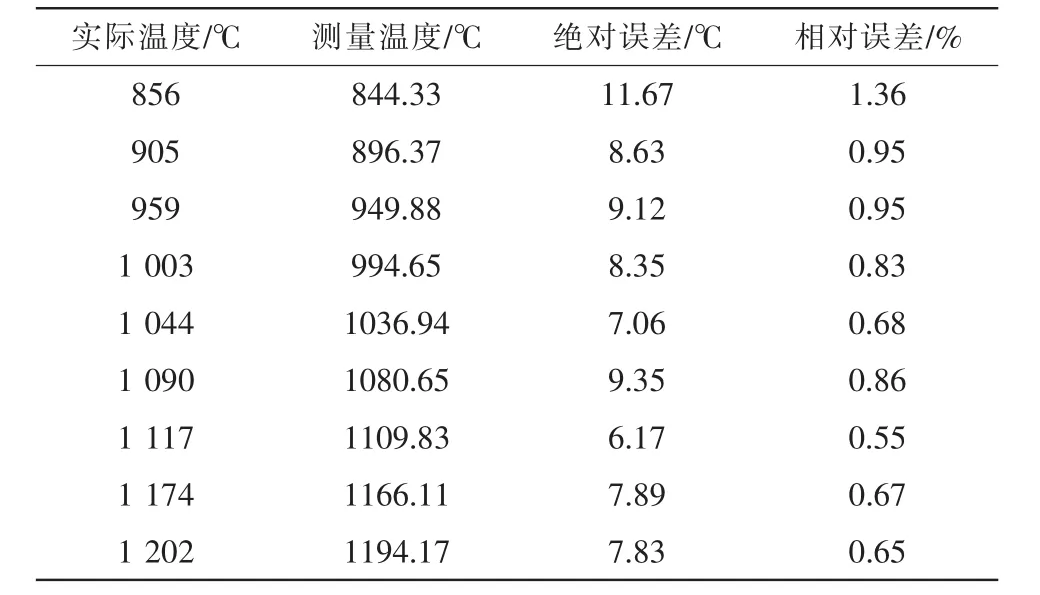

在加热炉中利用精密度高的测温计测温,作为标准温度。现场测温结果如表1所示。

由表1看出CCD测温系统,测得温度与实际温度的最大偏差为11.67℃,绝对误差的平均值为8.45℃。研究得到,高温测量允许误差范围在20℃左右,可见CCD测温系统不影响工业生产过程,具有较高的精确度。相对误差的均值为0.82%,且随着温度的升高有减小的趋势,可见CCD测温系统有较高的可信度。

表1 现场测温结果Tab.1 On-the-spot temperature measurement results

4 结 论

CCD炉内测温作为一种高温检测技术,实现了对加热炉内表面温度分布及单点温度的检测。系统不直接与被测对象接触,具有不受被测对象物理和化学性质的影响,热惰性小,响应时间短等优点,检测得的温度值误差范围小、精度高,可广泛适用于高温生产过程优化决策与自动控制领域。

[1]刘征,彭小奇,丁剑,等.国外CCD检测技术在工业中的应用与发展[J].工业仪表与自动化装置,2005(4):65-69.

LIU Zheng,PENG Xiao-qi,DING Jian, et al.CCD detection offoreign applicationsin industry and development[J].Industrial Instrumentation&Automation,2005(4):65-69.

[2]Kim J-H,Moon D K.Tool wear measuring technique on the machine using CCD and exclusive jig[J].Journal of Materials Porcessing Technology,2002.

[3]李汉舟,潘泉,张洪才,等.基于面阵CCD图像的温度场测量研究[J].仪器仪表学报,2003.

LI Han-zhou,PAN Quan,ZHANG Hong-cai,et al.Array CCD image based on temperature Measurement[J].Scientific Instrument,2003.

[4]吴海滨,孙维亚,王志华.基于近红外CCD成像的带钢系统中图像预处理研究[J],光电子技术与应用,2005(2):85-88.

WU Hai-bin,SUN Wei-ya,WANG Zhi-hua.Based on near infrared CCD imaging system,image pre-processing of steel[J].Optoelectronic Technology and Applications,2005 (2):85-88.

[5]张玉杰,吕岑.基于彩色CCD锅炉火焰温度场测量方法研究[D].合肥:量子电子学报,2004.

[6]郑辉彩.面阵CCD在物体表面温度检测中的应用[D].北京:北京科技大学,2005.