大功率连续闪光焊接过程的PLC控制

2011-07-10黄伟

黄 伟

(江苏农林职业技术学院,句容 212400)

0 引言

闪光焊接是对焊的主要形式,对焊广泛应用于铁路轨道的焊接、建筑材料的连接、船舶锚链等型材与棒材的焊接,其中船舶锚链的焊接截面积最大、焊接质量要求最高。船舶锚链是船舶在大海中遇到风浪时稳定船舶的重要装置,是船舶的生命线。海洋石油钻井平台对链条的要求极高。实现锚链大面积闪光焊接,必须依靠专门的闪光焊接设备,典型的以瑞典ESAB公司的自动过程焊接设备为代表,焊接的截面积可达到20000mm2,还有就是原苏联160KVA为代表的非自动过程焊接设备,焊接的截面积比较小,一般只能达到600 mm2,而且质量不稳定。

1 闪光焊接过程

闪光焊接过程主要由闪光(加热)和随后的顶锻(压力下交互结晶)、保持、休止等阶段组成,与电阻对焊相似,闪光、顶锻两个连续阶段组成连续闪光对焊接头形成过程,而保持、休止等程序是对焊过程中必须的,闪光焊是利用焊件内部电阻和接触电阻所产生的电阻热对焊件进行加热来实现焊接的。焊接开始时,在接通电源后,两焊接件逐步移近,在焊接件间形成很多具有很大电阻的小接触点,并很快熔化形成一系列液体金属过梁,形成了电路环路;由于温度升高,金属过梁将爆破,形成的电路环路断开,如此可以测量出焊接件接触与断开的电流,如此频繁重复。实现频繁重复运动的元件是液压系统的电液伺服阀。

1.1 闪光阶段

闪光对焊包括连续闪光对焊和预热闪光对焊两种方式,对截面积的焊接材料,为保证焊接质量,必须采用预热闪光对焊。

闪光焊接的实质就是通过电源并使两焊接件端面轻微接触,对口间将形成许多具有很大电阻的小触点,在很大电流密度的加热下,瞬间融化而形成连续对口两端面的液体过梁。文献资料认为,液体过梁存在的时间约1毫秒~5毫秒、爆破频率达到500Hz。闪光的形成也就是液体过梁不断形成和爆破过程,并在此过程中析出大量的热。如图1所示是焊接闪光情形。

闪光的作用主要有:

1)加热焊接,热源主要来自液体过梁的电阻热以及过梁爆破时部分金属液滴喷射在对口端面上带来的热量;

2)烧掉焊接件端面的脏物和不平整面,因此降低了对焊前端面的准备要求;

3)液体过梁爆破时产生的金属蒸气及CO2、CO等气体,减少了空气对间隙的侵入,形成自保护。同时,金属蒸气及抛射的金属液滴被强烈氧化而减小了气体介质中氧的分压,从而降低了对口间隙中气体介质的氧化能力;

4)闪光后期在端面上形成的液滴金属层,为顶锻时排除氧化物和过热金属提供了有利条件。

为了获得优质的焊接接头,闪光阶段结束时,必须满足以下条件:

1)对口处金属尽量不要被氧化,同时还要控制好闪光过程中不能产生短路,否则,将可能使端面局部过热。因此,二次空载电压和闪光速度对该点影响最大;

2)在对口及其附近区域获得合适的温度分布,沿对口端面加热均匀;沿零件长度获得合适的温度分布;端面上有一层较厚的液态金属层。

1.2 顶锻阶段

顶锻是闪光焊接后期,对焊接件施加顶锻力,使烧化端面紧密接触,实现焊口的优质结合。顶锻开始时,动夹具突然加速使对口间隙迅速宿小,过梁端面增大而不再爆破,闪光骤然停止。对口及邻近区域开始承受越来越大的挤压力。

顶锻阶段由有电顶锻和无电顶锻两个部分,有电顶锻是使端面金属不过早冷却,使对口加热区域保持一定深度,在大直径材料的闪光对焊中尤其重要。顶锻的作用主要是对口和邻近区域获得适当的塑性变形,促进焊缝再结晶过程。顶锻的作用主要有:

1)封闭对口间隙,挤平因过梁爆破留下的火口;

2)彻底排除端面上等液体金属层,是焊缝中不残留铸造组织;

3)排除过热金属及氧化夹杂,造成洁净金属紧密贴合;

4)是对口和邻近区域获得适当的塑性变形,促进焊缝再结晶过程。

1.3 预热阶段

是在焊机上通过预热而将焊接件端面温度提高到一个合适值(例如对于30Mn温度800℃~900℃)后,再进行闪光和顶锻过程。预热方式分为电阻预热和闪光预热,对于大规格的棒材采用闪光预热,也就是在接通电源后,多次反复将焊接件端面轻微接触、分开,每次轻微接触过程中,都要激发短暂的闪光。预热的作用主要有:

1)减少功率,可在较小容量的焊接设备上对大截面材料焊接;

2)加热区域较宽,使顶锻时易于产生塑性变形,并能降低焊后的冷却速度;

3)缩短闪光加热时间、减少闪光量,可节约金属材料;

由于预热作用明显,为实现预热闪光,过程控制复杂。图2是典型的预热闪光对焊过程示意图。

焊接中,焊接件由两个电极固定,其中一个电极是固定电极,另一个电极是活动电极,示意图中S表示活动电极反复将焊接件端面轻微接触、分开的运动过程。次运动过程要求具有控制的快速性、滞后小。

在液压系统中,通过顶锻油缸驱动活动电极的反复运动,实现顶锻油缸运动控制必须满足快速性、稳定性和准确性,采用电液伺服阀才能满足控制要求。

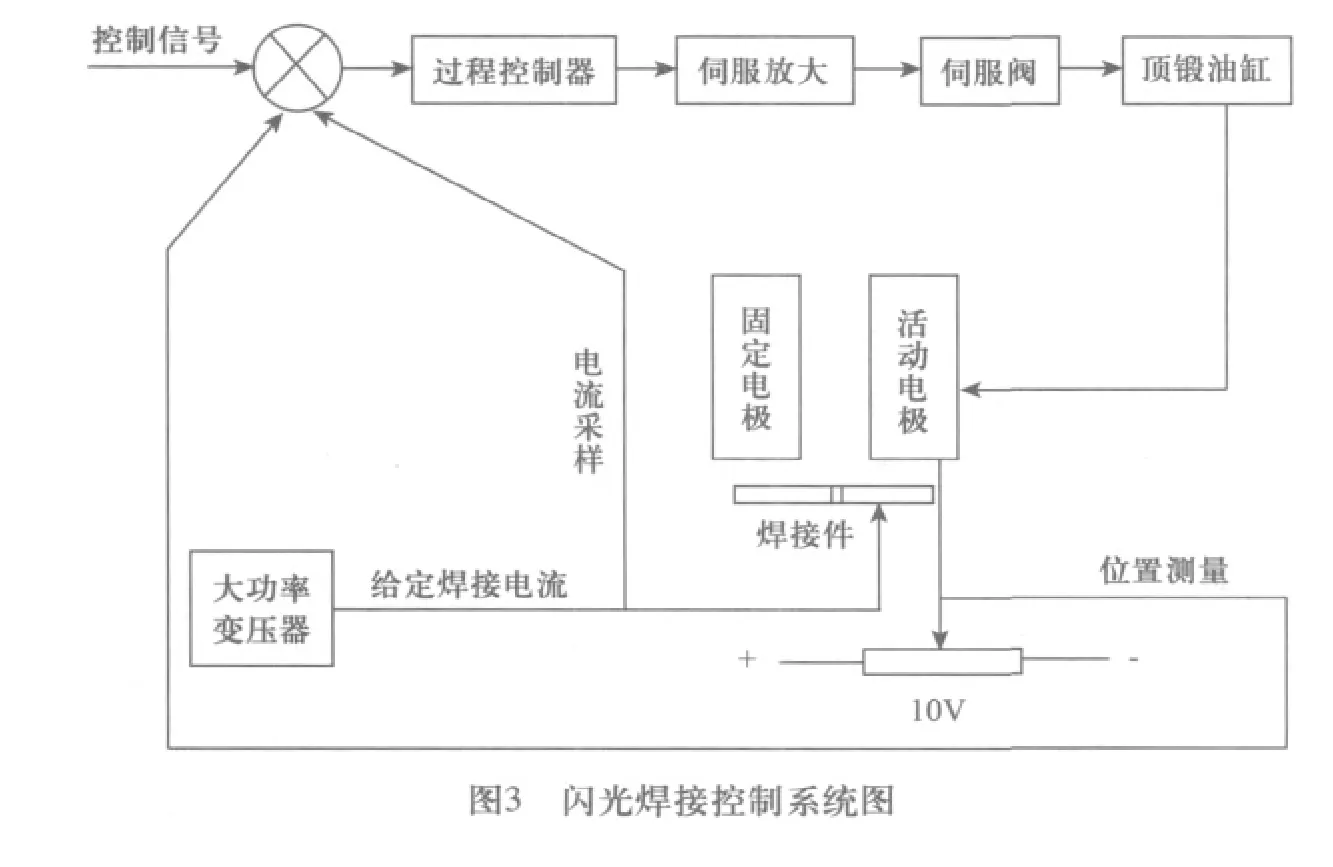

2 闪光焊接控制系统

闪光焊接设备的核心是电液控制系统,电液伺服阀是实现闪光焊接的关键部件。电液伺服阀既起电气信号与液压信号的转化作用,又起信号的放大作用,是系统中的核心元件。焊接伺服系统的电液伺服阀实际上是流量伺服阀,电液伺服阀的给定电流与流量之间存在函数关系,通过给定电液伺服阀不同的控制电流,实现流量控制,伺服阀按照焊接工艺过程,精确控制顶锻缸的液压流量,顶锻缸驱动顶锻装置和活动电极,实现焊接件端口按照工艺位置与速度运动。电液伺服阀的传递函数可以用振荡环节近似表达为:

式中:kv—电液伺服阀的流量增益;wv—电液伺服阀的固有频率;ξv—电液伺服阀的阻尼比;Tv—电液伺服阀的时间常数。

为使伺服系统有较好的动态性能,应要求它的闭环幅频特性在尽可能宽的频带内实现幅值≈1,也就是

则,闭环的传递函数为

活动电极的运动由顶锻油缸带动活动电极完成,顶锻油缸的运动由电液伺服阀的流量控制,而电液伺服阀的工作状态是由电流信号所决定。因此,提供给电液伺服阀的电流,是实现控制的核心。

3 焊接预热闪光运动过程

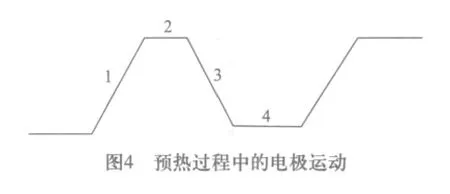

根据以上分析,焊接过程包括预热闪光阶段、连续闪光过程和顶锻阶段。图2中所示的预热闪光阶段,是闪光焊接控制的重要阶段,也是过程控制最复杂阶段。预热闪光阶段就是在接通电源后,多次反复将焊接件端面轻微接触、分开,每次轻微接触过程中,都要激发短暂的闪光。如果将此过程中的一个循环进行分析,其实包含了四个过程,如图4所示。就是由电液伺服阀驱动顶锻油缸带动活动电极进行循环运动,此运动实现了反复将焊接件端面轻微接触、分开的功能。

“1”阶段:电极前进。电液伺服阀驱动顶锻油缸带动活动电极前进,也就是将焊接件端面轻微接触。随着前进运动,端面接触将逐步加大,端面的电流也越大,当实际采样的电流大于工艺设定的电流值时,将停止向前运动。

“2”阶段:电极静止。端面接触后达到工艺设定的电流值时,电极停止运动,焊口短路加热。达到设定的时间,将焊接件端面轻微分开。但在此阶段,如果实时测量电流>环背电流×K,则电极又开始前进。K是连环材料在焊接前实际测量的环背电流值与连续闪光是的电流值的比,根据材料的直径与产品要求而定。

“3”阶段:电极后退。电液伺服阀驱动顶锻油缸带动活动电极后退,此时由于电流大,温度高,形成了融化状态,由于大电流形成了强磁场,此时过梁爆破形成的闪光金属液滴向外高速飞出。随着电极后退,焊接端口距离变大,焊接端口的电流逐步减小,当当实际采样的电流小于工艺设定的电流值时,将停止后退运动。

“4”阶段:保持。此阶段是电极保持静止,使焊接端口温度均衡,达到工艺设定的时间,电液伺服阀驱动顶锻油缸带动活动电极再次前进,将焊接件端面轻微接触。如此往复循环。

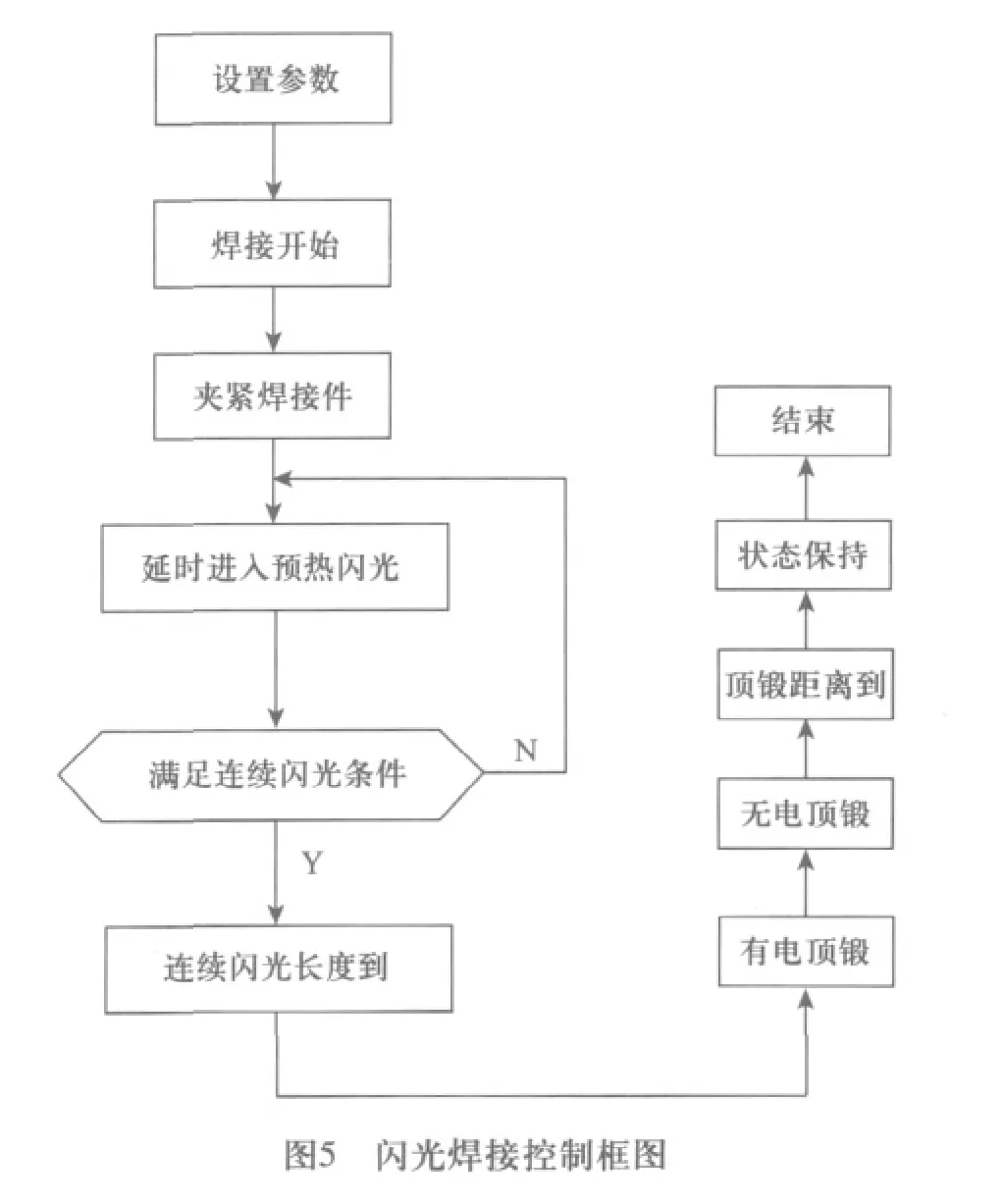

在往复循环预热一段时间后,系统根据设定的工艺参数,判断满足连续闪光条件了,则进入到连续闪光阶段。此阶段是电液伺服阀驱动顶锻油缸带动活动电极,按照工艺设定的速度平稳前进,当前进运动完成了闪光长度时,进入有电顶锻和无电顶锻阶段。在顶锻阶段,应当使电液伺服阀有尽可能大的电流,驱动顶锻油缸带动活动电极迅速前进,压紧焊接端口并保持。

满足连续闪光的判断条件是:

实时测量电流>环背电流×K,同时单次冷却时间内发生爆破;

实时测量单次冷却时间<设定单次冷却时间。

以上是实现连续闪光焊接控制的关键条件。闪光焊接控制参数主要有:

1)输入参数

(1)焊接电流。通过安装在大功率焊接变压器初级上的电流互感器,测量焊接过程的实时电流状态。实时电流与设定的预热闪光阶段电流比较,确定预热闪光阶段的前进与后退控制;

(2)动电极运动位置。测量在预热闪光阶段的动电极实际运动距离;

(3)焊接件短路时间。实际测量预热闪光阶段的焊接件短路时间,据此判断是否满足进入连续闪光的条件;

(4)焊接过程电极压力。测量电极压力,作为监控;

(5)连续闪光速度。作为监控,连续闪光的长度、连续闪光时间之间的关系。

2)设定参数

根据闪光焊接过程控制的分析,自动闪光焊接设备控制复杂、精度要求高,电液伺服阀构成的液压系统灵敏性高。主要的过程控制参数有:

(1)焊接件端口预置电流;

(2)预热闪光阶段电液伺服阀驱动顶锻油缸带动活动电极前进速度;

(3)电液伺服阀驱动顶锻油缸带动活动电极前进中的端口电流;

(4)预热闪光阶段前进后电极静止的时间;

(5)预热闪光阶段电液伺服阀驱动顶锻油缸带动活动电极后退速度;

(6)电液伺服阀驱动顶锻油缸带动活动电极后退中的端口电流;

(7)预热闪光阶段后退后电极静止的时间;

(8)连续闪光长度;

(9)连续闪光速度;(连续闪光时间监控)

(10)有电顶锻时间;

(11)无电顶锻时间;

(12)顶锻速度;

(13)总顶锻长度。

3)输出参数

电流输出形式,输出给电液伺服阀的伺服控制电子系统,电流的大小控制伺服阀的运动,驱动焊接动电极根据焊接工艺要求执行运动过程。

(1)控制系统过程

(2)控制系统构成

整个控制系统,包括焊接开始启动开关、焊接件的夹紧固定与放松、夹紧到位行程开关、大功率焊接变压器电源主开关的通/断(大电流晶闸管)、焊接过程速度快,精度高,焊接动电极的运动由电液伺服阀控制,动电极的运动位置通过测量传感元件测量,反馈给输入,位置测量传感元件是选用国外进口的150mm—250mm高精度直线电阻器。

焊接动电极电液速度伺服系统由电液伺服阀、液压马达、积分放大器、位移传感器等组成,为了提高焊接精度,克服电液伺服阀的滞后响应,向电液伺服阀的线圈中送入频率是100Hz的等幅振荡信号,保持电液伺服阀处于一种动态平衡中,提高电液伺服阀的相应速度。

据上分析,采用三菱Q系列可编程序控制器构成控制系统。具体的构成是:

Q00CPU 1块

QX40(16点输入、DC24V/4mA) 2块

QY10(16点 输 出、 继 电 器 型、DC24V/AC240V、2A) 1块

Q68AD(8通道模拟量输入、电流/电压) 1块

Q62DA(2通道模拟量输入、电流/电压) 1块

Q61P—A2(电源,AC200V输入专用) 1块

Q35B(可扩展的主基板,电源+CPU+5个模块) 1个

4 结束语

在调试时,判断焊接过程中,预热闪光阶段进入到连续闪光阶段的条件是关键,如果一直处于预热闪光阶段,无法自动进入到连续闪光状态,而闪光长度已经运动完成,就必须对焊接状态进行干预进入到连续闪光状态,但可能影响焊接质量,对这样的状态必须要保持记录。

经过运行调试,该系统能够满足大截面材料闪光焊接控制要求,性能稳定。

[1] 张裕明, 吴林.焊接过程的现代控制分析与设计[M].哈尔滨: 哈尔滨工业大学出版社, 1990.

[2] 侯志勇, 吴建远, 卞金玉, 王小宇.PLC在环缝焊接装置中的应用[J].电焊机, 2004, 08: 43-45.

[3] 三菱公司Q系列可编程序控制器[Z].2006.

[4] 赵喜华.压力焊[M].北京: 机械工业出版社, 1994.

[5] 黄伟.钢坯定长PLC测量控制系统[J].自动化仪表, 1994,12: 11-13.

[6] 李洪人.液压控制系统[M].北京: 国防工业出版社, 1981.

[7] 周志敏, 徐霞.纪爱华.PLC控制系统电磁兼容技术[M].北京: 人民邮电出版社, 2008.