用于多电机同步控制的角位移传感器设计

2011-07-10奚小网

奚小网,陆 荣,高 波

(1.无锡职业技术学院 机电技术学院,无锡 214121;2.中国船舶科学研究中心,无锡 214082)

0 引言

角度和角位移的测量在现代工业生产中广泛应用,主要采用电阻式、电感式、电容式、光栅式、磁阻式等角度和角位移传感器[1]。在多电机同步控制系统中角位移传感器也有应用,但传统的角位移测量仪,因结构等方面的缺陷,影响了其使用寿命和可靠性。利用导电塑料薄膜电位器作为敏感元件,设计了一种新型角位移传感器,用于多电机同步运行控制,具有无接触式、结构简单、小巧轻便、线性好、控制精度高等特点,既提高了控制的可靠性和分辨率,又简化了装配工艺,降低了成本。

1 多电机同步控制原理

在造纸、纺织印染、轧钢等生产设备中,由于具有多点传动的要求,电动机的数量通常较多,对系统的调速控制也提出了更高的要求。在调速方式上,由于变频调速具有可靠性高、使用维护方便等特点,因此这些设备一般采用变频器传动交流异步电动机的调速方式[2]。在工艺上,通常要求这些传动电动机之间能够实现同步运行(例如造纸、纺织印染设备)或按照一定的牵伸比(线速度比)运行(例如轧钢机、化纤后处理设备)。如常用的印染后整理设备有显色皂洗机、退煮漂联合机、热风烘燥机、丝光联合机等,这些设备的传动电机较多。工作时,布卷从设备进口进入,经过多电动机传动后,在出口处再次形成布卷。显然,为防止布匹在加工过程中跑偏、起皱并保证一定的张力,要求多个电动机保持同步运行,即实现多单元同步传动。

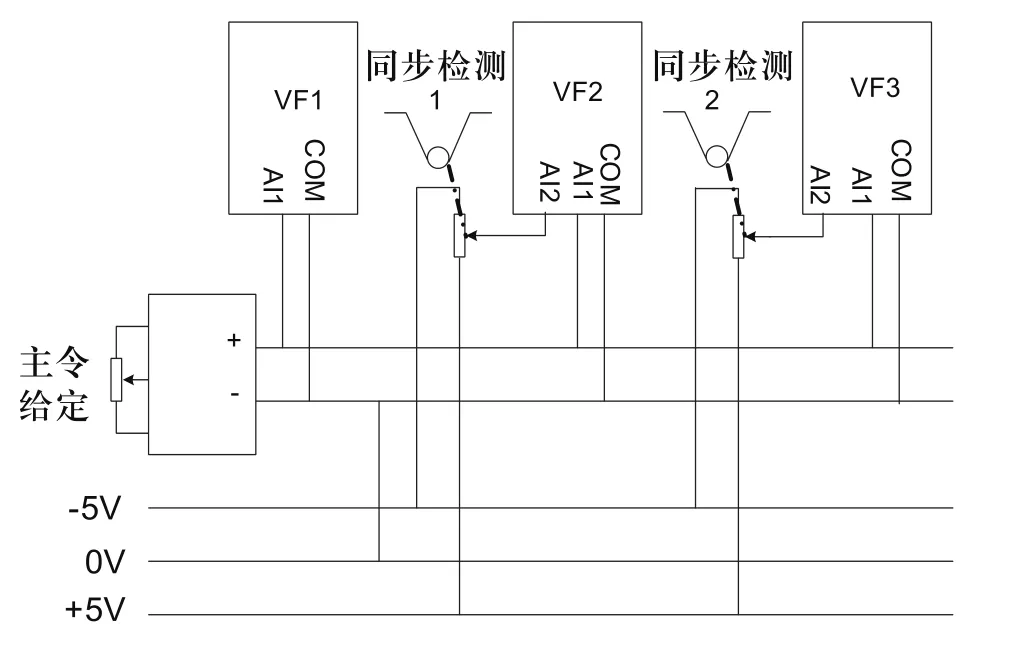

图1为三单元同步控制系统框图。图中VF1为主令电动机变频器,VF2、VF3为轧车2以及轧车3的传动电机变频器。VF1的运行速度信号来自主控单元的主令给定,当主令信号确定后,整机的运行速度就确定了。

图1 三单元同步控制系统示意图

本系统中,为保证轧车2、轧车3与轧车1的同步运行,变频器VF2、VF3 的速度由主令信号和同步检测装置共同给定。由图1可见,同步检测装置中的电位器接±5V直流电源,当电位器处于中间位置时,给定信号为0V。同步检测信号输入变频器辅助模拟量输入端后,可通过设定变频器内部参数得到如下速度控制信号:

式中,k1、k2取值范围为0~1。

运行中,当轧车2速度偏大时,同步检测电位器触点上移,变频器辅助输入端的信号为负,速度控制信号VF变小,使轧车2速度下降,最终实现与VF1同步,即实现多单元同步运行。

传统设备采用直流电机加变速箱传动,单元间采用摆式或棍式松紧架同步装置或自整角机调节电机的转速,或采用张力传感器构成恒张力控制系统,这些措施可靠性较差,控制操作管理与使用维护成本高。有人采用光电编码器或光栅等数字转速传感器和数字控制器实现的同步控制方案,也有用计算机和网络加开关量接口模块控制的同步方案,但这类方案又有因所需传感器或接口模块数量多,致使设备成本大大增加和对控制要求非常高的缺点[3]。采用交流变频调速取代直流调速,技术水平有了很大的提高,新型非接触式角位移传感器的使用,可有效提高长期可靠性和达到很高的分辨率。

2 新型角位移传感器设计

2.1 角位移传感器的结构

新型角位移传感器采用非接触式设计,其结构示意图如图2所示。敏感元件采用导电塑料电位器WDD35D-4。选择电位器标准阻值5kΩ、阻值公差±15%、独立线性精度±0.5%。电位器理论电气转角:345°±2°;分辨率:无限;功率:2W(70℃);电阻温度系数(ppm/℃):<±400;工作温度范围:-55℃~125℃;机械转角:360°(连续)。电位器固定于传感器外壳,电位器线圈随传感器外壳一起转动,其滑动转轴与质量块固定,在重力作用下保持竖直向下,因而可将传感器转角的变化转换成电阻的变化。

图2 传感器结构示意图

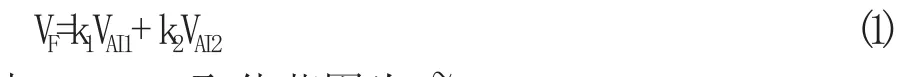

新型角位移传感器使用时直接安装在松紧架传感器安装轴端,如图3所示,这样可有效避免传感器承受的扭矩。安装轴检测浮动辊的位置变化,当右侧的电机运行速度相对变快时,浮动辊升高,角位移传感器检测的角度正向变大,当浮动辊升高到超出最高值的范围时,角位移传感器输出上越位信号。相反,当左边的电机运行速度相应变快时,浮动辊下降,角位移检测的角度反向变大,当浮动辊下降到超出最低值的范围时,角位移传感器输出下限位信号。

图3 角位移传感器安装示意图

2.2 角位移传感器电路设计要求

工作类型:该角位移传感器可根据同步控制的要求,设定为标准型和同步型两种工作类型。标准型角位移传感器无同步控制功能,工作时变频器需外接同步器;同步型角位移传感器有专门的同步信号输入端,可独立实现同步控制。

测量范围及输出电压:根据实际应用的需求,该角位移传感器的出厂整定范围为±45°,标准型输出电压2.5~7.5V,同步型输出电压为同步信号±1V。

越位输出信号:传感器具有上限越位触点和下限越位触点,在正常工作范围内,上限越位触点和下限越位触点均闭合,上限越位时对应的上限越位触点断开,下限越位时则对应的下限越位触点断开。

同步型传感器的上下限位开关串联输出,作为一个开关使用。正常时,开关闭合;越位状态下,开关断开。

2.3 检测与转换电路组成

根据设计要求,新型角位移传感器完成信号检测与转换的电路由正常输出电路、上限位输出电路、下限位输出电路以及电源电路四部分组成,敏感元件为导电塑料电位器RW0。其电路组成如图4所示。

图4 角位移传感器检测与转换电路

电源电路:采用三端集成稳压器LM78L09以及LM79L09产生所需电压。三端集成稳压器的输出电流为100mA,可满足负载电路的使用要求。二极管D1和D2用于防止外部电源极性接反,D3和D4为集成稳压器的保护二极管。输入端接电容C1和C2用于消除串入电路的高频干扰;输出端接电容C3和C4可消除电路中的有害自激振荡,改善电源的瞬态响应。

正负动作信号输出电路:根据控制要求,当检测角度在±45°范围内变化时,标准型传感器应输出2.5~7.5V电压,同步型传感器输出同步电压±1V。在电路中首先通过反相输入放大电路A1将敏感元件输出电压进行放大,再通过反向器A8输出正动作信号;反相输入放大电路A1直接输出负动作信号。为满足同步控制要求,电路中增加反相加法电路将同步信号与检测信号叠加,同时增加反相放大电路A6将经过A1放大后的检测信号进行调整,以满足同步型传感器输出电压等于同步信号±1V的要求。

上限位输出电路:上限位输出电路由放大电路、迟滞比较电路以及光电耦合输出电路组成。放大电路由反相比例放大电路A1以及反相器A2构成,用于对输入电压进行放大。由A3等组成迟滞电压比较电路,避免上限越位输出电压在上限位置来回跳变。采用光电耦合电路作为输出电路可割断信号处理电路与输出电路之间电的联系,电路之间的信号通过光线传输,使前端与负载完全隔离,增加安全性,减小电路干扰,简化电路设计。当U11<UTH时,即输入未达上限位时,光电耦合器发光二极管发光,光敏晶体管导通,晶体管T1导通,端子10与端子11接通,相当于开关闭合;当U11>UTH时,即输入超过上限位时,光电耦合器截止,晶体管T1截止,端子10与端子11断开,相当于开关断开。

下限位输出电路:根据控制要求,当传感器转角达到基准位置-45°时产生下限越位信号。当电位器RW0滑动触点向下滑动时,经过反相放大电路A1放大后输出电压UO1与迟滞电压比较电路相应的阈值电压UF2比较:当UO1大于UF2时,输出电压为低电平,下限越位指示发光二极管发光指示越位输出,光电耦合器件截止,晶体管T2截止,端子12与端子13断开,相当于开关断开;当UO1小于UF2时,输出电压U22为高电平,光电耦合器件导通,晶体管T2导通,端子12与端子13导通,相当于开关闭合。

2.4 实验结果

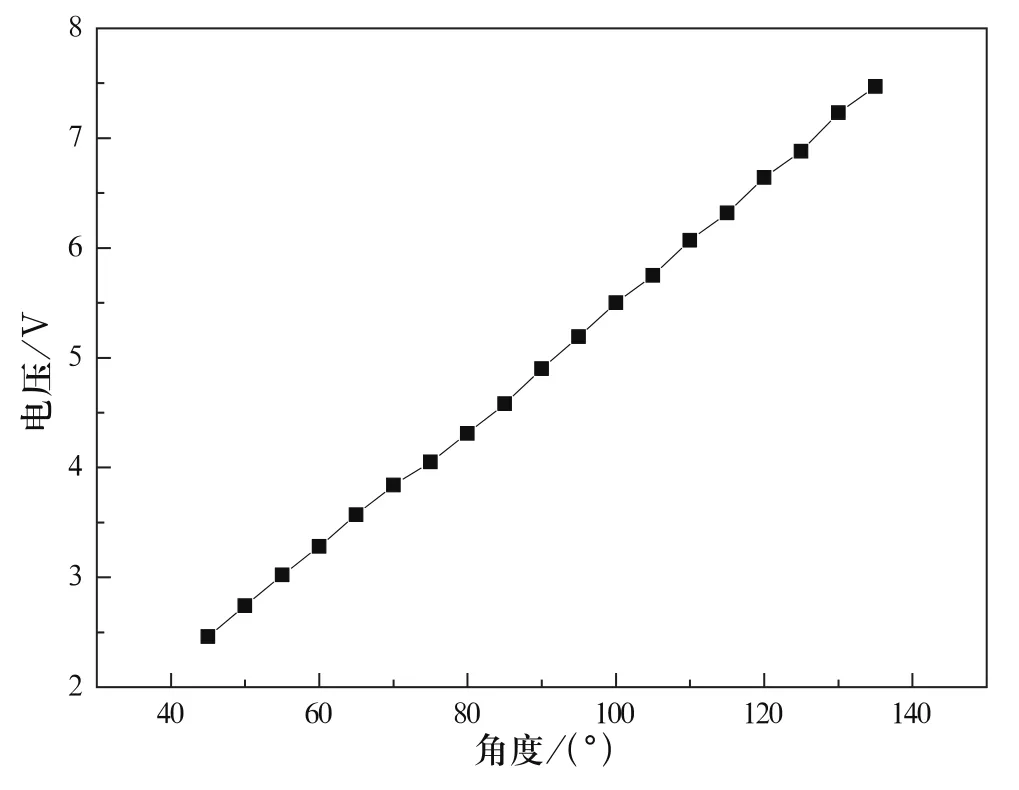

调试后,取电位器RW0滑动触点位置设定为27%时对应浮动辊的基准位置,即敏感元件+90°位置。在45°~135°范围内进行了测量,得到正动作输出电压在2.46V到7.47V之间变化,其与被测角位移之间成线性关系,如图5所示。

3 结束语

运用导电塑料电位器及其滑动转轴与质量块固定的结构制成的新型传感器,固定于传动辊上,电位器线圈随传感器外壳一起转动,将传感器转角的变化转换成电阻的变化而改变输出电压,通过变频器使多电机同步运行。该传感器具有无接触式、结构简单、小巧轻便、线性好、控制精度高等特点。

图5 输出电压与角位移的关系曲线

[1] 梁长垠,晏凯.基于单片机的电容式角位移测量系统[J].传感器与微系统,2006,25(8):52-54.

[2] 黄麟.交流调速系统及应用[M].大连理工大学出版社,2009:181-183.

[3] 潘湘高,李晓峰.纺织印染机械多电机群变频调速同步DCS[J].纺织学报,2007,28(4):116-120.