带Pro/E与ANSYS接口的机床床身抗振分析与优化

2011-07-07项菲菲项忠珂

项菲菲,项忠珂,李 健,李 冰

(1.广西工学院 机械工程系,柳州 545006;2.广西工学院 鹿山学院,柳州 545006)

0 引言

当今众多企业广泛应用ANSYS存在局限性,表现在于在产品设计后期对设计方案的改进较为繁琐,问题产生的根源在于其前处理建模功能有限,计算机接口技术将Pro/E杰出的图形驱动功能和ANSYS强大的数据处理功能完美的结合起来,使得两者在汽车、航空航天等重装备行业均得到了广泛应用,为设计工程师解决难题,体现了计算机应用技术在CAD/CAE运用方面的优越性。

1 工作台的设计

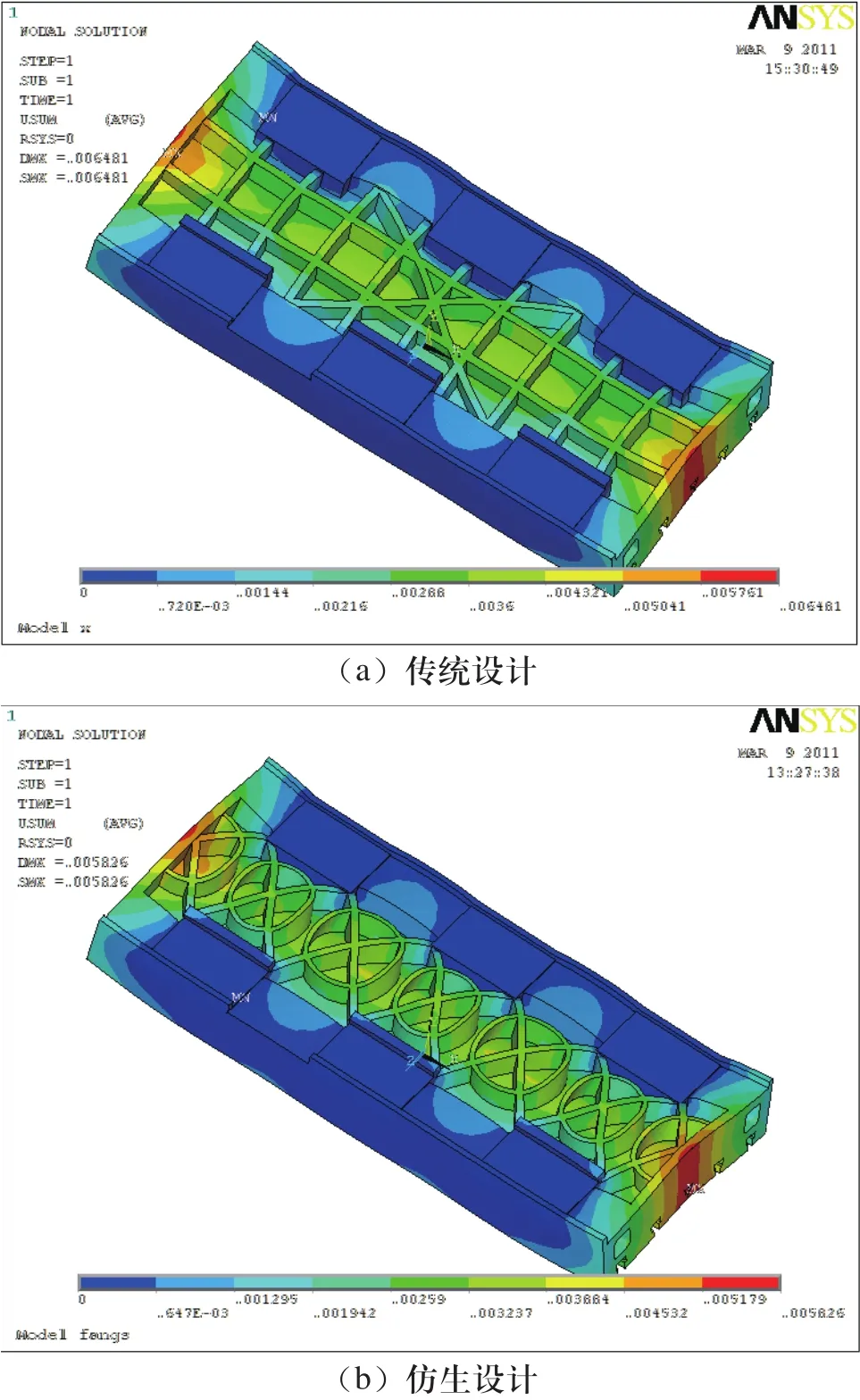

1.1 工作台的传统设计

工作台的外形尺寸为1200mm×695mm,筋板布置在工作台底部中空区域。首先在纵向上布置两条筋板,间距93mm,截面:53mm×17mm;横向上跨度比较大,等距布置9条筋板,间距为98mm,截面同样为53mm×17mm,然后再在工件安装的主要位置(中央位置)加一对X型筋板,截面:53mm×15mm。如图1(a)所示。

1.2 工作台的仿生设计

仿生设计学是在仿生学和设计学基础上发展起来的一门新兴边缘学科,很多生物体具有性能优异、轻质高效的结构形式。麦秆细小但可以支撑起大大的麦穗。它们都具有相同的中空、环形且带有夹层的结构。文章仿造这种结构在初级安装面对应的中间区域布置环形筋板。为方便加工,只设计两种尺寸的环形筋板。六个滑块安装面间跨度较小,布置小圆环,内径R1=75mm,截面为53mm×10mm;其他跨度较大的地方布置大圆环,内径R2=85mm,截面也为53mm×10mm;此外增加对角筋板以增强环形筋板之间以及其和整体的联系,截面为:53mm×15mm,如图1(b)所示。

图1 工作台三维模型

2 工作台的有限元静力学分析

通过接口将模型导入。编写计算机接口程序,得到了接入接口的Pro/E菜单,将上述两个模型导入ANSYS中进行分析。

图2 接口菜单栏

选取能较好的模拟实体塑性、蠕变、大挠度等的8节点Solid45号单元,以默认6级精度自由划分网格,得到工作台的有限元模型。考虑到工作台承受的是面载荷,而不是集中力,因此在工作台的初级安装面施加均布载荷P=0.3MPa,P主要由工件的重量和工作台自重两部分构成,并且考虑的是承重量最大的情况;工作台底部的六个滑块安装面与滑块之间是刚性连接,施加全约束。工作台的材料是HT250,材料性能参数:弹性模量E=155GPa,泊松比μ=0.27,密度ρ=7340kg/m3。

图3 工作台应变云图

从分析结果看,变形量较大的区域正是筋板布置区域,传统设计的最大变形量为6.481μm,工作台质量为415.5KG;仿生设计的最大变形量是5.826μm,工作台质量为412.7KG。这表明,筋板的布置方式对工作台的变形有非常大的影响,仿生设计的工作台以更少的耗材得到了更高的刚度,相对于传统设计有明显的优势。根据企业要求,最大变形量在7μm下都是符合设计要求的,因此,我们以最大变形量作为一个约束指标,对仿生设计工作台的筋板的形状参数做进一步的优化以得到质量更轻的工作台。

3 筋板形状参数的优化

仿生设计工作台的筋板形状参数有筋板高度H=53mm,大小圆环内径R1=75mm、R2=85mm,对角筋板宽度D1=15mm,环形筋板宽度D2=10mm共5个参数。根据各参数的重要性和对状态变量影响的大小,舍去D1和D2这两个参数,并分组:H一组、R1和R2一组,采用分层优化技术对这三个参数进行优化[4]。

H优化的数学模型为:

Find 30≤H≤60 (根据结构要求)

Min A(H) (为减小计算量,选用横截面积,结果一样)

s.t. MaxDis≤7μm (企业要求最大位移不大于7微米)

在得到H的最优解后,更新到参数化模型,再对R1和R2进行优化,数学模型为:

Find R1≤95,R2≤115 (保证圆环不与滑块安装面干涉)

R1+R2≤195 (保证大小圆环间不干涉)

Min V(R1,R2)

s.t. MaxDis≤7μm

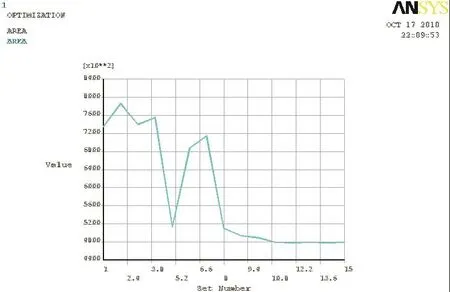

图4 H的优化过程

图5 R1和R2的优化过程

两个优化都采用零阶近似算法,这是一种通用的函数逼近优化算法,通过随机搜索建立状态变量和目标函数的逼近,求得全局极值,虽然优化精度没有一阶算法高,但可以满足工程需要,也更节省计算机资源。经过30次的迭代得到ANSYS认为的最优解H*=41.791mm,R1、R2的优化经过15次的迭代得到最优解R*1=35.396mm,R*2=55.919mm。

4 结果分析

将优化后的工作台进行静力分析,发现其最大变形虽然较优化前有所增加达到6.360μm,但还是小于传统设计的6.481μm,而工作台的质量却下降到了401.9KG,相对于传统设计减少了3.27%,从而达到既减小质量又保证刚度的要求。

图6 优化后的工作台应变云图

表1 结果对比

此外,为了进一步比较三个模型的动态性能,还对三个模型进行模态分析。模态分析主要用于确定机构或机器部件的振动特性,主要是固有频率和振型,同时也是其他动力学分析的基础,如谐响应分析、瞬态动力学分析及谱分析等等。分析时选用的是Block Lanczos法,同样选取Solid95号单元。结果表明,优化后的工作台的前5阶固有频率较传统设计均有一定的提高,也就是说其抗震性能提高了。

表2 固有频率比较(HZ)

5 结论

1)分析结果显示,优化后的仿生结构较按传统方法设计的工作台最大变形量减小和固有频率提高的同时,重量也减轻了3.27%,抗振效果明显,企业对此满意;

2)用计算机接口程序将设计模型导入ANSYS中进行分析的方法,大幅度提高了仿真效率。

[1] 秦东晨,梁颖,陈立平,等.六面顶压机关键零部件的结构优化设计研究[J].中国机械工程,2007,18(6):697-701.

[2] 江玮,郁鼎文,冯平法.加筋板结构静态性能分析及优化设计[J].机械设计与制造,2008,(2):4-6.

[3] 赵岭,陈五一,马建峰.高速机床工作台筋板的结构仿生设计[J].机械科学与技术,2008,27(7):871-875.

[4] 黄伟,刘光浩,唐满宾,等.基于APDL的ZK5140型钻床工作台有限元分析与优化[J].机床与液压,2010,23(38):97-104.

[5] 赵明,黄正东,陈立平.重型数控立车工作台静压计算与优化设计[J].中国机械工程,2008,22(19):2742-2747.

[6] 张朝晖.ANSYS11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2009.