AMT速选器泵电机组试验台检测系统设计

2011-07-07朱晓民孙明军段明皞

程 金, 朱晓民,许 静,孙明军,段明皞,张 希

(北京机械工业自动化研究所,北京 100120)

0 引言

泵电机组作为汽车自动变速器(AMT)自动换挡机构(速选器)的动力源,其性能的优劣将直接影响汽车自动变速器(AMT)产品的品质。泵电机组的性能主要体现在运行于不同工况条件下泵电机组的流量。本试验台主要检测指标就是泵电机组的流量,但由于流量与泵电机组中流体的温度、粘度、泵出口的油压、电机转速、泵入口的密封状态、泵的工作状态等诸多因素有着密切关系,这里仅对于直接影响流量的油温和系统压力两个因素进行实时控制。本试验台通过搭载油压控制系统、温度控制系统等为泵电机组的试验检定提供了完备的基础环境,特别是虚拟仪器的使用,它以高速稳定的数据采集特性为该系统的开发提供了强有力的工具。

1 AMT速选器泵电机组试验台测量系统构建

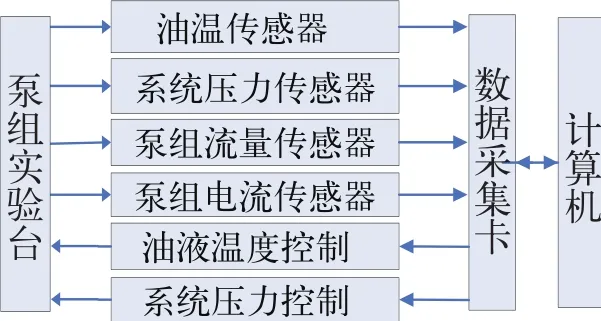

硬件系统主要由具有强大数据处理能力用于运行LabVIEW软件的PC机、用于高速采集传感器信号的数据采集卡、用于将泵电机组出口压力转化为系统可识别电信号的压力传感器、用于将流量数据转化为板卡可计数的脉冲信号的流量传感器、用于控制流入泵电机组油温的温度控制器等组成。电控系统的组成如图1所示。

鉴于流量采集的特殊性,采集卡选用NI公司的PCI-6230,其主要性能指标为:250kS/s采样率,16位精度,8路模拟输入4路模拟输出,6路数字输入和4路数字输出通道,2个计数器/定时器,32位分辨率,80MHz,兼有隔离功能。

图1 电控系统组成示意图

2 软件系统配置

实现软件和硬件的互联,在软件中进行板卡以及任务和通道的配置是必不可少的。NI 提供的Measurement & Automation是配置系统通道和任务的软件平台。双击Measurement & Automation图标,可打开该软件进行配置。配置过程可分为一下三个步骤:

1)板卡配置:将板卡安装到PC机后,LabVIEW软件并不能立刻使用各种数字模拟量信号,须经过板卡配置之后才能使用。在“设备和接口”下找到“网络设备”如图2(a)所示,右击“网络设备”选择“查找网络NI-DAQmx设备”系统会自动弹出查找设备界面,自动搜索安装在PC机上的板卡。找到“NI PCI-6230”后选中并点击“添加所选设备按钮”,完成后手动自检,自检通过即可启动测试面板。在测试面板中可以手动点选各个虚拟通道,对硬件进行测试,用以检测系统连接是否正常。

图2 在Measurement&Acitomation中的配置

2)全局虚拟通道配置:全局虚拟通道是LabVIEW软件平台和硬件进行数据传送的桥梁。通过设置之后全局虚拟通道便和物理通道对应起来;同时,完成模入信号与测量物理量之间的配置转换。方法是在NI-DAQmx全局虚拟通道上右击,点击“创建新NI-DAQmx通道”弹出新建全局虚拟通道界面(如图2(b)所示)。分别配置系统压力、流量、温度、系统电压四个采集信号和加载压力、加热电压两个生成信号。流量配置时要采用计数器输入,选取边沿计数,之后在两个计数器通道中选取一个通道,这里选择通道0。其余模拟量选择模拟量输入。并根据电压、电流等输入信号选择相应的信号类型。配置完成点击新生成的流量通道,对通道进行进一步设置,根据实际情况对信号的输入范围和换算关系进行设置(如图2(c)所示)。

3)任务:传感器信号传递到板卡上之后,板卡便通过全局虚拟通道将数据传送至LabVIEW中,而LabVIEW对数据的读取是通过任务的方式进行的。故需要对任务进行配置。完成后编程人员便可以对这些数据进行编程处理了。任务的配置方法和全局虚拟通道类似,配置完成后转换成全局任务即可。

3 流量数据采集程序设计

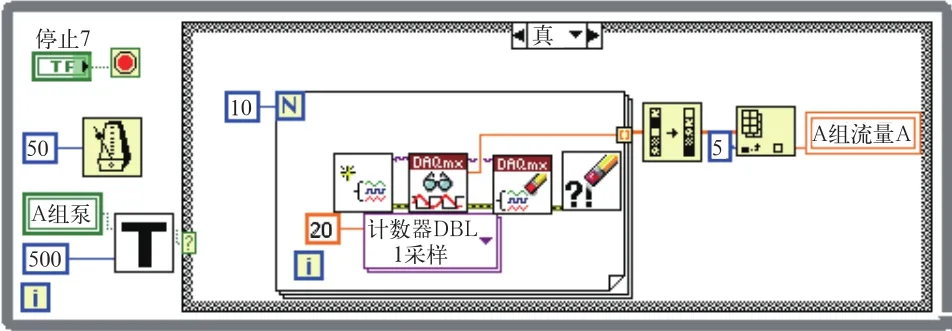

3.1 流量数据采集程序(如图3所示)

对于流量测试系统流量数据的采集,为保证其运行的可靠性,以及运行时具有流量采集的实际意义,所以采集任务的启动必须确保在泵电机组启动之后。程序中设置了500ms的延时,当泵电机组启动500ms之后启动流量采集任务,同时为排除采集过程中的干扰信号,需对流量数据进行滤波处理。

图3 流量采集程序框图

至此流量的采集部分便完成了。但由于流量的采集受试验环境的影响很大,因此对泵电机组入口油温、泵电机组出口系统压力等试验环境的控制就显得尤为重要。该系统对油温、泵电机组出口系统压力的反馈值进行高速采集,分析计算后控制加热管和比例溢流阀调整油温和压力,使试验台环境达到一个标准的工作状态,从而保证流量采集的准确性。

3.2 温度、电流、系统压力等模拟量的数据采集程序(如图4所示)

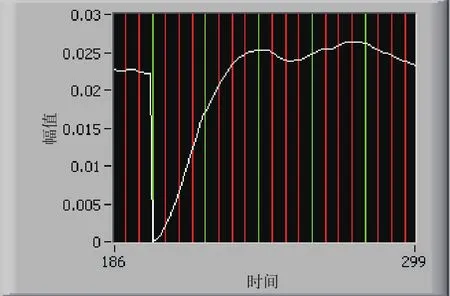

系统对于模拟量的采集速度和准确性要求非常高,以便于实现对试验台条件的实时控制,这就是选用虚拟仪器的原因所在。通过高速采集板卡以及与其配套使用的LabVIEW软件,系统完全能够实现设计要求。这里将采集频率调整到10KHz系统将达到每秒采集10000个数据点,如此多的数据就给了我们充分的操作空间。为了使采集数据稳定、准确这里采用低通滤波器对采集来的数据进行滤波,滤波后可以观察到图形(如图5~7所示)。从图形观察可以得出结论,一般每组100个数据点在第60到第90个数据点比较稳定,因此对这些点求取平均值。

图4 系统压力、温度、电流模拟量采集子VI

图5 系统压力采集

图6 油温采集

图7 电流采集

图8 PID控制程序框图

3.3 系统压力PID控制程序(如图8所示)

系统压力控制程序的设计:在程序框图中右击,选择“编程”→“控制设计与仿真”→“PID”选板,选取PID控制VI并将其拖放到程序框图中。将给定量和数据采集的实时反馈量分别接入PID控制VI的输入端,将PID参数微调直到出现理想结果为止,设置PID的限幅值,最后将输出结果输出给加载任务即可。温度控制也可采用相同控制方案。至此试验台的设计基本完成。

4 结束语

本文阐述了在虚拟仪器技术的支撑下的AMT速选器泵电机组试验台设计方法,实现了泵电机组不同工作状态下流量的精确检测。系统应用在奇瑞汽车厂AMT液压速选器装配试验线中,运行稳定,为厂家提供了大量的参考数据,有利于泵电机组缺陷的及早发现及泵电机组性能的进一步改善。