西门子S7-200 PLC在钻床改造中的应用

2011-07-07冯华勇彭美武王俊英

冯华勇,彭美武,王俊英

(四川工程职业技术学院,德阳 618000 )

0 引言

钻床是一种孔加工机床,可用来钻孔、扩孔、攻丝及修刮端面等多种形式的加工。嘉永机械厂有一台使用年限较久的Z3080型摇臂钻床,在原继电器—接触器控制系统中,线路复杂,老化严重,故障频繁,维修麻烦。针对此,采用PLC改造其电气部分。通过改进,降低了设备的故障率,提高了系统的可靠性和使用率。

1 电气系统控制要求

Z3080型摇臂钻床由四台三相异步电动机拖动,M1为主轴电动机,M2为摇臂升降电动机,M3为液压泵电动机,M4为冷却泵电动机。各电机的作用分别为:

1)M1:主轴电动机。它拖动钻床的主运动与主轴的进给运动,主轴的旋转与进给要求有较大的调速范围,分别由主轴与进给传动机构实现主轴旋转和进给。

2)M2:摇臂升降电动机。根据加工工件高度的不同,摇臂借助于丝杠可带着主轴箱沿外立柱进行上下升降。在升降之前,应自动将摇臂松开,再进行升降,当达到所需的位置时,摇臂自动夹紧在立柱上,它要求电动机能正反转。

3)M3:液压泵电动机。它拖动液压泵送出压力液以实现摇臂的松开、夹紧和主轴箱的松开、夹紧,要求电动机能正反转。

4)M4:冷却泵电动机,它为钻床工作时提供冷却液。

应用PLC时行改造时,也必须满足其相应的控制要求。

2 PLC选择和I/O定义

根据Z3080型摇臂钻床的实际情况,作为PLC输入信号有按钮、限位开关、转换开关、热继电器等,共计14个。而PLC的输出信号有接触器、电磁阀、指示灯等,共9个。因此,选用西门子S7-200系列PLC(CPU224,14个输入,10个输出)完全能满足控制要求。

2.1 I/O定义

PLC 输入输出点定义如表1所示。

表1 PLC输入输出点定义

2.2 PLC端子外围接线图

PLC端子外围接线图如图1所示。

3 梯形图程序设计

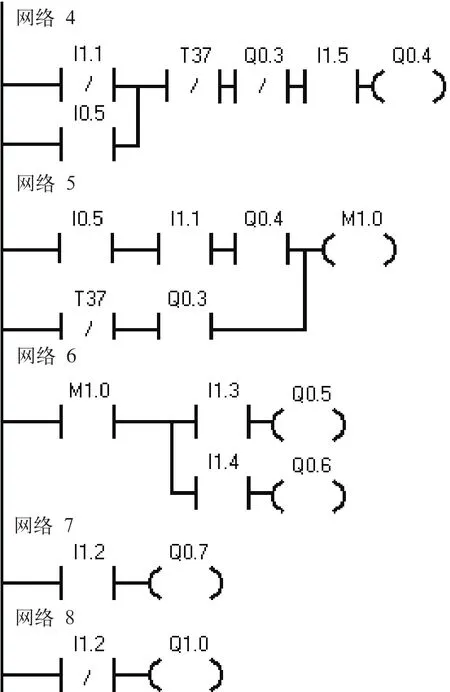

根据Z3080摇臂钻床的动作要求,设计的梯形图如图2、图3所示。以下为程序的简要说明。

图1 PLC端子接线图

3.1 主电动机旋转

在网络1中,按起动按钮SB2,线圈Q0.0带电并自锁,KM1吸合,主电动机M1旋转;按停止按钮SB1,交流接触器KM1释放,主电动机M1停止旋转。

3.2 摇臂升降

在网络2、3、4中,按上升(或下降)按钮SB3(或SB4),定时器T37工作,Q0.3得电,则交流接触器KM4得电吸合,液压泵电动机M3旋转,压力油经分配阀进入摇臂的松开油腔,推动活塞和菱形块使摇臂松开。同时活塞杆通过弹簧片压限位开关SQ3,Q0.3断电,使KM4失电释放,交流接触器KM2(或KM3)得电吸合,液压泵电动机M3停止旋转,升降电动机M2旋转,带动摇臂上升(或下降)。如果摇臂没有松开,限位开关SQ3常开触头就不能闭合,交流接触器KM2(或KM3)就不能得电吸合,摇臂就不能升降。当摇臂上升(或下降)到所需的位置时,松开按钮SB3(或SB4),交流接触器KM2(或KM3)和定时器T37失电释放,升降电动机M2停止旋转,摇臂停止上升(或下降)。

T37断电延时3秒后,其延时闭合的常闭触头闭合,交流接触器KM5得电吸合,液压泵电动机M3反向旋转,供给压力油,压力油经分配阀进入摇臂夹紧油腔,使摇臂夹紧。同时活塞杆通过弹簧片压限位开关SQ4,使交流接触器KM5失电释放,液压泵电动机M3停止旋转。行程开关SQ1、SQ2用来限制摇臂的升降行程,当摇臂升降到极限位置时,SQ1、SQ2动作,交流接触器KM2(或KM3)断电,升降电动机M2停止旋转,摇臂停止升降。摇臂的自动夹紧是由限位开关SQ4来控制的。如果液压夹紧系统出现故障,不能自动夹紧摇臂或者由于SQ4调整不当,在摇臂夹紧后不能使SQ3的常闭触头断开,都会使液压泵电动机处于长时间过载运行状态,造成损坏。为了防止损坏液压泵电动机,电路中使用热继电器FR,其整定值应根据液压泵电动机M3的额定电流进行调整。

3.3 立柱和主轴箱操作

立柱和主轴箱的松开和夹紧既可单独进行,又可同时进行,它由转换开关SA控制。由网络5、6、7、8实现。

3.3.1 立柱和主轴箱的松开和夹紧同时进行

首先把转换开关SA扳到中间位置2,这时按松开按钮SB5,Q0.3得电,接触器KM4得电吸合,液压泵电动机M3正转,电磁阀YA1,YA2得电吸合,高压油经电磁阀进入立柱和主轴箱松开油腔,推动活塞和菱形块,使立轴和主轴箱同时松开,松开指示灯HL1亮。按夹紧SB6,Q0.4得电,接触器KM5得电吸合,液压泵电动机M3反转,高压油经电磁阀进入立柱和主轴箱夹紧油腔,反向推动活塞和菱形块,使立轴和主轴箱同时夹紧,夹紧指示灯HL2亮。

图2 梯形图程序一

3.3.2 立柱和主轴箱的松开和夹紧单独进行

如果需要主柱、主轴箱单独松开(或夹紧)时,只需将转换开关SA扳到立柱和主轴箱单独松开(或夹紧)的位置,其动作原理同上面松开和夹紧同时进行一样。

4 结论

利用西门子S7-200 CPU224 PLC实现对摇臂钻床进行电气设计,经安装调试后,其各项性能均能达到设计要求,运行良好。即提高了钻床的可靠性,降低了维修人员的劳动强度,又提高了劳动生产率,创造了较好的经济效益。

图3 梯形图程序二

[1] 杨林建.机床电气控制技术[M].北京:北京理工大学出版社,2008.

[2] 罗光伟.可编程控制器教程[M].成都:电子科技大学出版社,2007.

[3] 宋风中,张怀广.NEZA型PLC在钻床的改造中的应用[J].制造业自动化,2010,(4):104-106.

[4] 熊轶娜,林章辉,蒋红卫.三菱FX2N系列PLC对摇臂钻床电控系统的改造[J].制造技术与机床,2010,(5):116-118.