基于双柱塞液压锤原理的液压控制系统研究

2011-07-07张宇驰李德尧

张宇驰,李德尧

(湖南工业职业技术学院,长沙 410208)

0 引言

建造高层楼房、公路和铁路桥梁、港口码头、水库大坝、重型厂房等工程实施中需要大量桩工机械。与传统使用的空压锤、蒸汽锤、柴油锤相比,应用液压冲击技术的液压锤,适用于各类土层和桩型。具有打直桩与斜桩的能力;工作无废气污染危害,噪音与振动均较小[2]。由于液压锤冲击体的重量比柴油锤重,因而使桩面获得较大的贯入度,打桩效率高(一般比汽锤和柴油锤工效高40%~50%)。根据土质情况及桩材料的强度随意调节(控制)桩锤的锤击能量与频率,打桩的精度高;还能在打桩过程中获得桩锤冲击力以适应地层的变化和取得贯入阻力指标。既能保证冲击能量的发挥又不损害桩体,还可按贯入阻力确定桩是否打到预定的土层。具备噪音低、无污染公害、自动化程度高等优点,液压锤代表了世界当代锤击类产品发展方向,称为绿色锤[3]。

国外,如荷兰、芬兰、德国、日本等少数发达国家,己有的液压桩锤产品,采用液压活塞差动原理,其工作部分是一个密闭的冲击缸体,缸体内的上部充满液压油,中间充满氮气,油与氮气之间用一浮动活塞隔开,结构复杂[6]。随着现代液压冲击技术朝高压,小流量发展,要求对其缸体内壁进行超级精加工,制造技术难度相当大,同时油、气间的密封要求很高,导致耗费成本高,设备价格昂贵。目前国内部分厂家通过引进国外技术制造的液压桩锤产品也存在类似问题。

而本文提出的双柱塞液压锤是属于双作用式冲击液锤,采用液压双柱塞面积差动原理,锤通过液压装置提升到给定高度后,在压力油的差动作用下,锤体以大于一个g(g=9.8米/秒2)的加速度向下冲击,冲击的动能很大。而其结构紧凑简单,缸体内壁不加工,只对柱塞外径进行超精加工,对制造技术要求大大降低,由于无活塞,密封要求易解决,耗费成本低。本文主要从工程桩工机械—液压锤的总体布局、液压系统方面来进行说明。

1 液压锤的总体布局

液压桩锤总体布局分为移动与固定(相对)两大部份,如图1所示。

其移动部分安装在悬吊总成座(以下简称”悬座)12上的主要零部件有:下冲双柱塞缸10(2只)、高压蓄能器8A、上升(回程)双柱塞缸11(2只)、低压蓄能器9A、锤头14、跟踪信号(JN2)24、连接体13、液压系统A(如图2所示)25、锤击下限信号(JN1)26、随动电缆(含动力线、控制线)/滑架27、悬座导向轮32(2只)、桩22、桩帽(含消声装置)23(2只)、桩帽导向轮34(4只)。锤体由连接体13与上面的二根双柱塞10和二根双柱塞11连接再与下面的锤头14连接,三者固为一整体的总称。三者质量之和即为锤体的总质量。

其固定部分安装在机座38上,主要部件有:卷扬液压马达17、桩定位油缸21(2只)、定滑轮组28(卷扬、配重各2组)、多段组合机架顶置段29、多段组合机架中间段30、悬座升降钢丝绳31、配重钢丝绳33、调斜度撑35(用于打斜桩调斜度角)、配重36、多段组合机架下置段37、液压系统B(如图3所示)39、电控41、组合机架支承铰座42(2件)、导轨43(悬座、桩帽导向轮共用)、行走机构40。

图1 液压锤总体布局示意图

2 液压系统设计

本设计应用于液压桩锤的液压系统由液压系统A(如图2所示)与液压系统B(如图3所示)两个独立液压系统组成。液压系统A置于随动的悬座上;液压系统B置于固定机座上。两系统均有独立的液压泵站,液压执行元件,液压控制元件及辅助装置。电气控置则采用两系统共用,实现集中控制;电控置于固定的机座上。两系统均设独立的液压泵站。各泵站分别由电动机驱动恒功率变量泵为各自系统提供液压源。随动的悬座内腔为液压系统A的油箱;固定的机座内腔为液压系统B的油箱。

2.1 液压执行元件功能

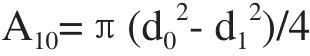

如图2所示,在液压系统A中双柱塞液压锤的核心部件是由10与11共四只双柱塞油缸构成的执行元件;其四只柱塞缸的中心均与锤头14的中心一一对称(见图1俯视)。其中,下冲缸10共二只,其作用面积为:

式中:

d1—上端柱塞外径;

d0—下端柱塞外径。

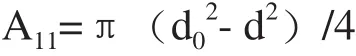

上升缸11(回程)共二只, 其作用面积为:

式中:

d0—上端柱塞外径;

d—下端柱塞外径。

设d0〉d〉d1,且d与d1相差值很小;故A10〉A11。

当缸10与缸11构成差动回路时(图2),其差动面积为:

显然,ΔA值很小。在下冲缸10压力油作用下,锤体将以大于一个g(g=9.8 米/秒2)的加速度向下冲击,又由于ΔA的差动面积很小,此时泵供给的流量虽然不大,但锤的冲击末速度却很大,若锤的总质量较大,则冲击的动能非常大。

如图3所示液压系统B中液压油缸21共两只用于桩定位,其中一只缸活塞稍大作为桩的定位基准。卷扬液压马达17有两种用途:

第一,用于悬座与桩帽保持距离跟踪。在打桩工作循环中,当锤冲击桩帽时,桩即沉入土层h深,悬座12与桩帽23之间原定距离即相差h值;如果不自动消除这一差值,将给下一轮工作自动循环给定的冲击行程减h值,锤头14就无法锤击到桩帽23。本文采用的跟踪技术,能解决桩沉入土层h深时,实现液压马达顺转,悬座即自动快速下移h值,从而自动消除这一差值,确保悬座与桩帽在自动工作循环中保持定距离。

第二, 用于快速提升悬座及桩帽到预定高度,为打桩准备。

2.2 液压控制元件功能

图2 液压系统A

图3 液压系统B

如图2所示,在液压系统A中,电磁溢流阀2A的作用在于,当1DT断电,溢流阀开启,来自泵的液压油经该阀直接流回箱;1DT通电时,溢流阀起作用,可实现系统回路的压力调节与元件保护。单向阀3A用于防止液压油从单向阀右端流向其左端。电磁阀4A为卸荷阀,在2DT断电,该阀开启,油路接通油箱,释放系统回路中液压油;系统加载,2DT通电,该阀关闭,系统处于加载状态。液控单向阀D0与D1二阀并联,分流通过短路阀6的流量。单向阀D2,用于所有电磁阀的电磁铁均断电状态下,上升双柱塞缸11内腔处于密闭状态,锁往锤因自重下滑,实现锤可靠停止在任一位置。电磁换向阀5为先导控制阀,用来控制短路阀6实现快速换向[2]。3DT断电(锤体下冲),短路阀6的阀芯处上位,其上端与高压回路接通,下端与低压回路接通;当短路阀6处于平衡状态时,高压油一路经短路阀6直接进入下冲缸10,另一路经单向阀D2进入上升缸11,下冲缸10与上冲缸11构成差动回路;在压力油作用下,由于A10〉A11,上升缸11的油通过液控单向阀D1快速汇流于下冲缸10,使锤以大于一个g的加速度向下冲击。当3DT通电时(锤体上升),短路阀6换向,阀芯处下位,泵与高压蓄能器8A的压力油经单向阀D2给上升缸11提供压力油;下冲缸10的油则由短路阀6和液控单向阀D0的两条通道与低压回油路相连回油箱;回油路中低压蓄能器9A吸收部分回油压力油。

如图3所示,在液压系统B中,电磁溢流阀2B,电磁卸荷阀4B,当11DT、12DT通电,系统加载;断电系统卸载。电磁换向阀19为先导控制电液换向阀;主要用于实现悬座与桩帽保持定距离的跟踪.当4DT通电时,卷扬液压马达17高速顺转,悬座即高速下移跟踪桩帽,直至悬座与桩帽达到给定距离时即4DT断电,制动器16刹车,悬座即停在给定位置。当5DT通电时,卷扬液压马达17快速逆转,悬座及桩帽被快速提升到预定高度时使5DT断电,制动器16刹车,悬座及桩帽即停留在预定高度,为打桩做准备。

电磁换向阀20,用于控制油缸21对桩的定位(定中心)。6DT断电,定位器原位(退回松开状态);6DT通电时,两个定位器相向快速接近实现对桩夹持定位(定心)状态。

2.3 液压检测元件功能

锤下限信号JN1——电感式接近开关,感应头置冲击头上,感应物为桩帽;锤停留在桩帽上时JN1有信号,离开桩帽无信号。

悬座跟踪信号JN2——电感式接近开关,感应头置悬座上,感应物为桩帽;二只JN2分别置于两根下伸的空心钢管内的下端;其两根空心钢管上端分别与悬座固结,JN2的感应物体即是桩帽(金属),桩帽顶面至空心钢管下端面JN2感应头的距离称跟踪距离。

2.4 主要辅助装置功能

如图2所示,在双柱塞液压锤的工作循环中,所需的流量(液压系统A)变化较大,系统产生的冲击也较大;因此,须采用蓄能器进行调节[1]。锤向下冲击是以大于一个g的加速度运动的,需供的流量由小到大,高压蓄能器8A储存来自液压泵多余的压力油,即存多余能量。在锤上升(回程)的过程中,需要大量的压力油;此时,不仅来自液压泵的液压油供给上升缸11,高压蓄能器8A也同时释放储存的压力油给上升缸11,提高了锤的上升(回程)速度,节省了能量。当短路阀6快速换向后,锤开始上升的同时,大量的液压油从下冲缸10流回油箱,系统产生冲击压力,利用低压蓄能器9A吸收回路中压力波动,降低压力峰值。低压蓄能器9A在锤上升过程中吸收来自下冲缸10的部分压力油;当锤向下冲击过程中则释放其储存的能量。

3 液压控制原理

如图2与图3所示,泵启动是在溢流阀的电磁铁1DT、11DT均断电状态下,分别启动液压系统A、B液压泵的驱动电机,使泵在溢流压力为零的状态下启动运行。

系统最高工作压力调定及安全保护:在1DT、11DT通电状态下,分别调定A、B两系统的电磁溢流阀2A与2B的最高工作压力。

桩定位(定心)指桩贯入土层后,工况要求桩中心线与地水平面垂直或与地水平面倾斜某一角度值的定位。当桩打入土层一定深度后,所要求的角度值已趋稳定,其桩定位器即可松开退回原位;因此,桩定位只设置手动,不列入打桩自动工作循环周期。

双柱塞液压锤打桩自动工作循环周期分为:锤上升(回程)、锤下冲和保压/跟踪三个阶段。

3.1 锤上升(回程)

1DT、2DT通电,当JN1、JN2同时均有信号,换向阀5的3DT通电,使短路阀6(阀芯上移)换向,泵和高压蓄能器8A的压力油经单向阀D2为上升缸11提供压力油;下冲缸10则由短路阀6与低压回路相连回油,回油路中的低压蓄能器9A吸收部分回油压力油。

3.2 打桩运动(锤下冲)

当锤上升到设定高度(计时器控制)时,换向阀5的3DT断电,短路阀6(阀芯下移)换向,高压油一路经短路阀6直接进入下冲缸10,另一路经单向阀D2进入上升缸11;下冲缸10与上冲缸11构成差动回路,在压力油的作用下,上升缸11的油经过液控单向阀D1(开启)快速汇流于下冲缸10,使锤体以大于一个g的加速度向下冲击,进行打桩运动。此时,液压泵除给下冲缸10供给差动所需部分压力油外,还给高压蓄能器8A储存多余的压力油;在下冲过程,四只缸与回油油路都是断开的,低压蓄能器9A则逐渐释放锤上升过程中吸收(下冲缸10)的能量。

3.3 保压/跟踪阶段

锤体冲击桩帽时,使桩沉入土层一定深度h;桩沉h距离的过程,也是悬座(JN2)与桩帽产生h距离的过程,即悬座对桩帽进行跟踪h距离的过程。只要(悬座JN2离开桩帽)跟踪信号JN2无信号,其电液换向阀19的4DT通电,卷扬液压马达17顺转,悬座高速下移跟踪桩帽,至跟踪h距离消失,误差信号JN2有信号时即4DT断电,制动器17刹车,悬座对桩帽跟踪停止。为防止桩的回跳,锤头在桩帽上须停留一段时间进行保压。根据保压时间指令结束,JN1、JN2同时均有信号,换向阀5的3DT通电,使短路阀6换向,锤体开始上升(上升高度由计时器控制);系统又开始新一轮自动工作循环。

4 结论

本文提出的双柱塞液压锤和国外现代液压锤均属冲击式液压锤,输入参数是液流的工作压力与工作流量,输出参数是末速度、冲击幅、冲击频率和冲击能量。与国外现代液压锤的区别在于:国外采用的是活塞(油缸)液压差动原理,本产品采用的是双柱塞(缸筒)液压差动原理与定距离跟踪技术,并具备制造工艺难度低、造价低、维护成本少等优点。

[1] 雷天觉,李寿刚,等.液压工程手册[Z].北京机械工业出版社,1990.

[2] 李世华.现代施工机械实用手册[Z].广州华南理工大学出版社,1999.

[3] 宁波中意液压马达有限公司.液压马达样本,2008.

[4] 榆次液压有限公司.榆次液压产品,2006.

[5] SICK德国施克光电公司.电感应式接近开关1M12.样本,2007.

[6] 胡均平,等.新型气液联合液压打桩锤的仿真研究[J].计算机仿真,2009.

[7] 郭艳萍,等.大吨位电液锤的液压控制系统及其动态性能分析[J].机械工程及自动化,2007.