酱香型白酒分层移位发酵工艺研究

2011-07-06王贵军沈才洪张洪远敖宗华卢中明李长江师远均

王贵军, 沈才洪, 张洪远, 敖宗华, 赵 新, 卢中明,李长江, 曾 蔺, 师远均

高温堆积过程是一个开放式的,自然网罗环境微生物进行生长繁殖、代谢的过程,也是在多种酶类共同作用下合成酒体香味前体物质的重要过程.堆积过程中在糟醅堆积的不同部位温度和微生物变化都不同[1-5].随着堆积时间的延长,糟醅温度表层温度要远大于堆心温度,中层温度介于两者之间,当表层温度达到50℃以上时,糟醅产出一层白色菌丝,且有明显的酒香味,略有酱香,而堆心的糟醅闻香变化不明显.堆积过程中糟醅微生物数量增长较快和幅度较大的是酵母菌和非芽孢杆菌,堆积结束时,堆心与表层的微生物数量差距较大[6-7].

堆积结束后,进入窖内发酵是堆积发酵的后续工艺,通过厌氧发酵,最终形成酱香型白酒的不同轮次基酒的风味特征.因此,根据堆积发酵后各层糟醅风味特征,结合窖内发酵,合理开发下窖方法,可使各层次酒风格更好,也可进一步增强发酵产酱香,使相关层次酒酱香更好.本文针对堆积糟醅中各层风格特点,分层下窖,增加窖内各层次酒质量等方面做了研究.

1 材料和方法

1.1 材料

四川糯红高粱.

高温大曲,泸州怀玉制曲有限责任公司生产.

1.2 试剂和仪器

试剂:10 g/L酚酞指示剂、0.1 mol/L NaOH标准滴定溶液、200 g/L氢氧化钠溶液、10 g/L次甲基兰指示剂、(1+4)盐酸溶液、费林溶液.

仪器:实验室常规仪器、窖池取样器、窖池温度计、HP 6890气相色谱;FID检测器;色谱柱为HPINNOWAX(30 m ×0.25 mm×0.25μm);乙酸正戊酯(内标).

1.2.1 内标与样品溶液的制备

准确吸取2 mL乙酸正戊酯,用体积分数50%乙醇定容至100 mL,配制成体积分数2%的内标溶液.吸取0.1 mL内标溶液于10 mL白酒中,充分混匀.

1.2.2 气相色谱条件

载气及流速分别为高纯氮气(纯度为99.999%),流速1.3 mL/min;气化室温度250℃;进样量1μL;分流比50∶1;吹尾为40 mL/min.

程序升温:起始柱温40℃保持5 min,以6℃/min升至52℃,再以12℃/min升至130℃,再以25℃/min升至240℃,保持10 min.

定性与定量:样品被气化后,随同载气进入色谱柱,利用被测定的各组分在气液两相中具有不同的分配系数,在柱内形成迁移速度的差异而得到分离.分离后的组分先后流出色谱柱,进入氢火焰离子化检测器,根据色谱图上各组分峰的保留值与标样相对照进行定性,利用峰面积,以内标法定量.

1.3 实验方法

1.3.1 下窖方式

堆积糟醅顶温>50℃时,>45℃的糟醅为外层,厚度为25~35 cm;45~38℃的糟醅为中层,厚度为30~40 cm;38~32℃的糟醅为内层,因而分为A、B、C类,与窖池产生酒体不同风格的上、中、下部分进行组合下窖,形成如下下窖组合:

组合一:糟醅分为A、B、C类别对应窖池的上、中、下层部分进行下窖.

组合二:糟醅分为A、B、C类别对应窖池的下、中、上层部分进行下窖.

组合三:糟醅分为A、B、C类别对应窖池的上、下、中层部分进行下窖.

组合四:糟醅分为A、B、C类别对应窖池的下、上、中层部分进行下窖.

组合五:糟醅分为A、B、C类别对应窖池的中、上、下层部分进行下窖.

组合六:糟醅分为A、B、C类别对应窖池的中、下、上层部分进行下窖.

1.3.2 取样方法

用窖池取样器取样.堆子取样,按堆的外层、中层、堆心取样,取堆积糟醅外层厚度为25~35 cm,糟醅中层厚度为30~40 cm,其余糟醅为堆心.每样区分4个方向取样,进行混合所得.窖池取样,按窖池上、中、下层进行取样,对前(距离窖池前边沿20~30 cm)、中(窖池中间)、后(距离窖池后边沿20~30 cm)取样,然后进行混合所得.

1.3.3 分析方法

1.3.3.1 堆积和窖池糟醅温度测定及糟醅感官变化情况

对实验糟醅堆积过程和入池后发酵进行测温.堆积糟醅测温,收堆完毕后开始测温,每隔一段时间测定糟醅温度.按照堆积糟醅的外层、中层、堆心分别测定温度,同一深度,分4个不同方向测温,得其平均值为所测温度.窖池测温,按窖池上、中、下层进行测温,分前、中、后测温后得其平均值.

1.3.3.2 堆积和窖池糟醅理化指标变化情况

按照1.3.2取样方法,每隔一段时间定时取样,分别测定堆积糟醅和窖池的酸度、淀粉、还原糖、水分等理化指标.

1.3.3.3 出酒数量和质量的测定与评定

采取分段取酒的方式,按60°的体积分数计,分上、中、层进行统计.取各层酒样由泸州老窖有限责任公司国家级品酒师进行品评.

2 结果与分析

2.1 堆积糟醅温度和感官变化情况

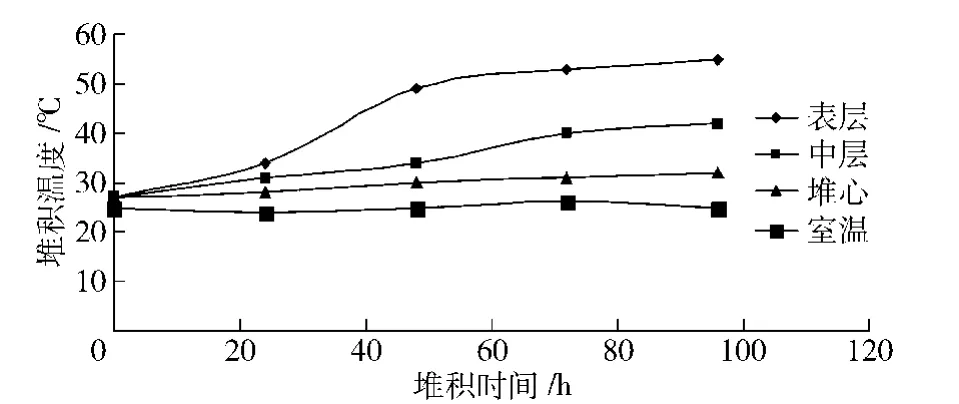

实验在酱香型白酒生产工艺中的产酒质量较好的第4轮次中进行,对堆积糟醅的外层、中层、堆心每隔24 h分别测定温度,并对糟醅做感官鉴定.其糟醅感官鉴定结果见表1,温度变化情况见图1.

表1 第4轮次堆积糟醅各层感官指标随时间的变化趋势Tab.1 Accumulation of the fourth round grains of sensory index layers trends over time

图1 第4轮次糟醅堆积温度随时间的变化趋势Fig.1 Accumulation of the fourth round grains trend of temperature with time

从图1可以看出糟醅在堆积的过程中,堆积糟醅的表层、中层、堆心在堆积过程中升温幅度差异较大,表层的温度最高,可以达到50℃,这与表层含氧量相对较高,微生物繁殖较完善有关系.与表层差异最大的是堆心,形成明显的对比,这一点从表1堆积糟醅的感官鉴定也得到了证实,当堆积到4天的时候,表层糟醅具有浓郁的酒香并伴有酱香味,而堆心变化不明显,几乎闻不到表层所具有的香气.堆积糟醅表层、中层、堆心的差异性如此大,主要原因可能是与表层跟空气直接接触,网络了较多的空气中的微生物,且表层含氧较高,因而适合微生物大量繁殖,产生大量热量,固升温较高,且糟醅感官也发生了变化,最明显的就是表层霉菌长出的一层白色菌丝.

2.2 堆积过程糟醅理化测定

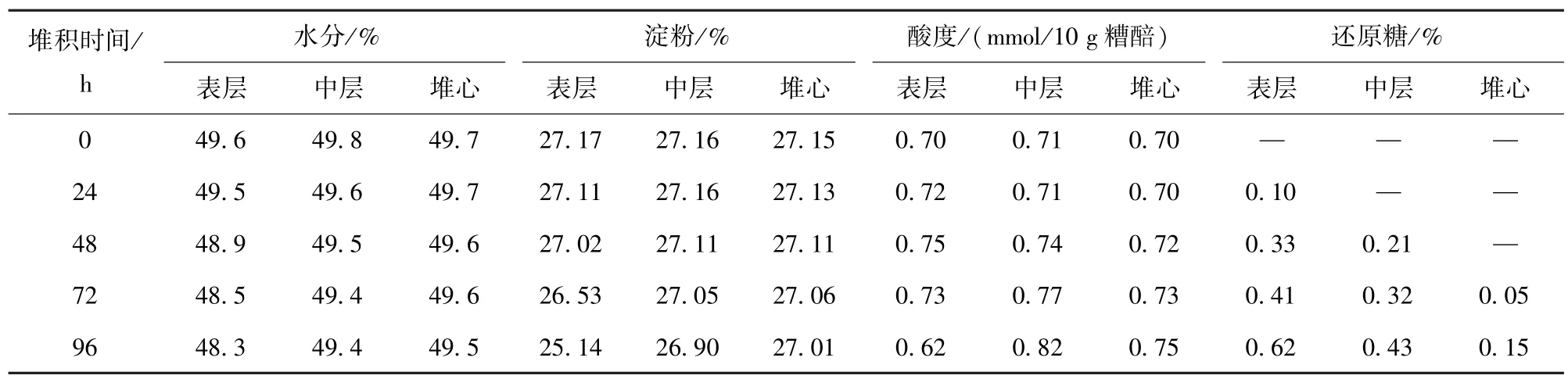

每隔24 h,按照1.3.2取样方式取样,对糟醅的水分、淀粉、还原糖、酸度等进行测定,数据见表2.

表2 堆积糟醅理化指标随时间变化趋势Tab.2 Accumulation of physical and chemical indicators of grains trends over time

从表2数据分析得知,堆积糟醅在堆积过程中表层、中层、堆心的理化数据有一定的差异.从总体上看堆积糟醅的水分和淀粉呈递减的趋势,而还原糖是呈递增的趋势.从分层看,水分、淀粉、酸度、还原糖变化幅度最大的是糟醅表层,变化最小的是糟醅堆心,表明糟醅在堆积过程中,堆积糟醅具有明显的分层现象.堆积过程是一个开放式的,网罗环境微生物进行生长繁殖代谢的过程,且堆积糟醅各层微生物数量与新陈代谢程度具有一定的差异.

2.3 分层移位发酵工艺

堆积结束后,进入窖内发酵是堆积发酵的后续工艺.传统工艺是在堆积之后将糟醅进行混合,然后将混合好的糟醅直接下窖池进行发酵.本文通过糟醅在堆积过程中,不同部位升温不同而使各层糟醅具有不同风格,将堆积糟醅分为A、B、C类.采用A、B、C类糟醅分别与窖内上、中、下三层进行组合分层下池发酵,形成多种组合下窖方式,其中以组合一和组合二研究为典型.

2.3.1 窖内温度变化情况

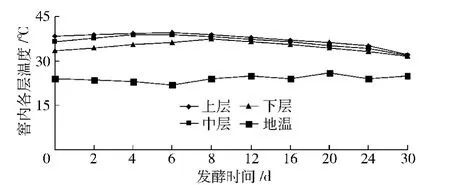

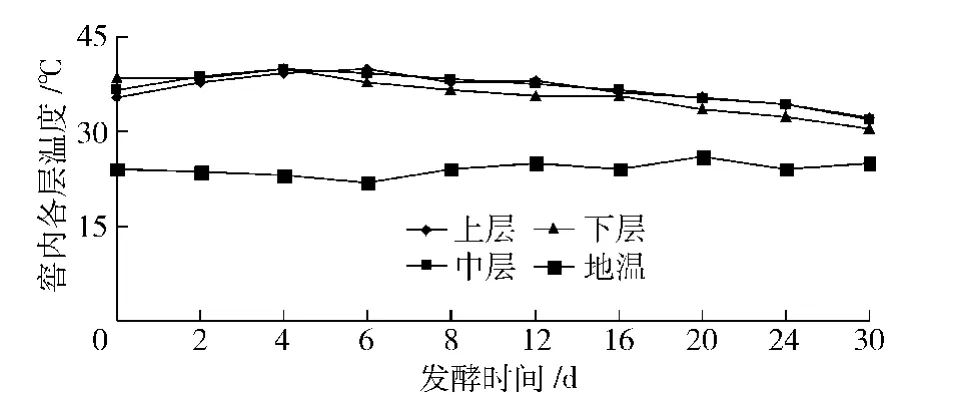

糟醅下窖后,每隔一段时间按窖池上、中、下层进行测温,分前,中、后测温后得其平均值.以组合一、组合二为例结果如图2、图3.

图2 组合一下窖后各层糟醅温度随时间的变化趋势Fig.2 After combination of layers of grains about pit temperature trends over time

图3 组合二下窖后各层糟醅温度随时间的变化趋势Fig.3 After the second combination of layers of grains about pit temperature trends over time

从图2和图3可以得出,组合一和组合二下窖后其温度总体表现为前缓,中挺,后缓落.窖池各层温度变化有一定的差异,上层起始温度较高,升温幅度较小,下层起始温度低,升温幅度较大.封窖6~8 d将升至最高温度,之后开始缓慢下降.组合一和组合二前6~8 d温度变化差异较大,组合一下层温度一直都较低,组合二下层温度先低后高再低.这与组合一和组合二下窖方式有关.

2.3.2 窖内糟醅理化变化情况

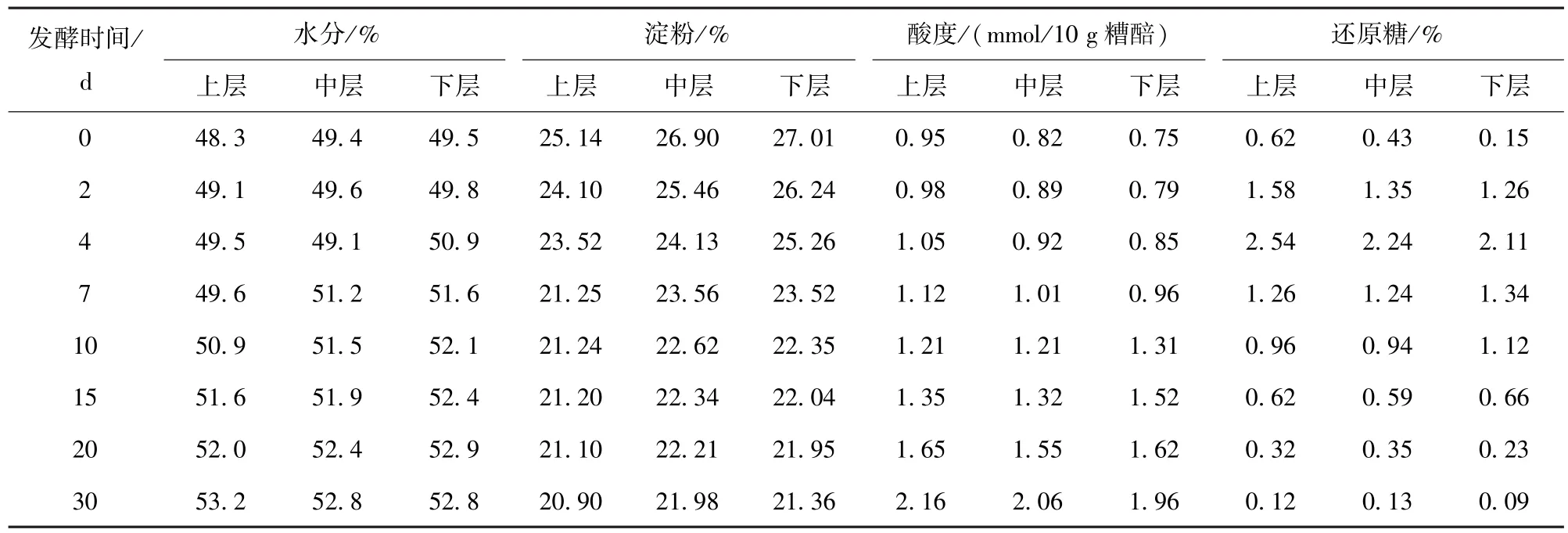

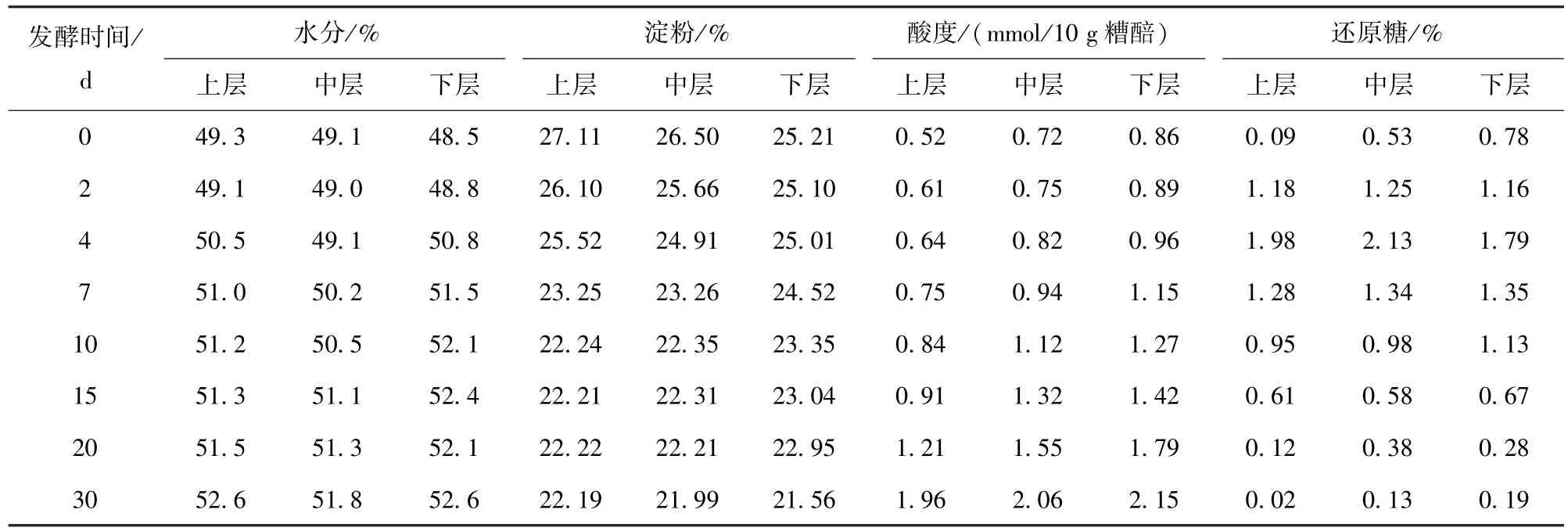

每隔一段时间,按照1.3.2取样方式取样,对窖内糟醅的水分、淀粉、还原糖、酸度等进行测定,其数据以组合一、组合二为例,见表3、表4.

表3 组合一窖池发酵糟醅理化指标随时间变化趋势Tab.3 The first combination of fermented grains pits physicochemical trends over time

表4 组合二窖池发酵糟醅理化指标随时间变化趋势Tab.4 The second combination of fermented grains pits physicochemical trends over time

从表3和表4可以看出淀粉在4~6 d变化较大,各层相近.还原糖也是在发酵4~6 d变化较大,而酸度在发酵后期变化较大.组合一和组合二由于下窖方式不同,因而从其理化数据上看,入窖时各层理化数据有些不同,但经过一个发酵期都趋于相同.

分析原因:窖池密封后,霉菌利用糟醅颗粒间形成的缝隙所蕴藏的稀薄空气进行有氧呼吸,而淀粉酶将可溶性淀粉转化生成葡萄糖.而在有氧的条件下,大量的酵母菌进行菌体繁殖,当霉菌等微生物把窖内氧气消耗完了以后,整个窖池呈无氧状态,此时酵母菌进行酒精发酵.因此还原糖逐渐升高,第4 d的时候达到了最高糖分.在发酵10~20 d期间,酸度、淀粉变化不大.糖化所产生的葡萄糖与酵母菌维持生命所需的葡萄糖基本平衡,发酵作用已基本停止,酵母菌逐渐衰老死亡,细菌和其它微生物生长占优势.在20~30 d里,此时酵母菌已失去活力,主要是细菌作用进行产酸,以及发酵糟中醇类与有机酸发生酯化作用,酸度逐渐上升.这也是发酵过程中的生香阶段,微生物细胞中所含酯化酶的催化作用而使酯类物质生成,能促进成品酒产生较多的风味物质.而各层中微生物数量不同且发酵空间不同,因而各层之间理化数据有所不同,从而进一步形成了各层不同的酒体风格.

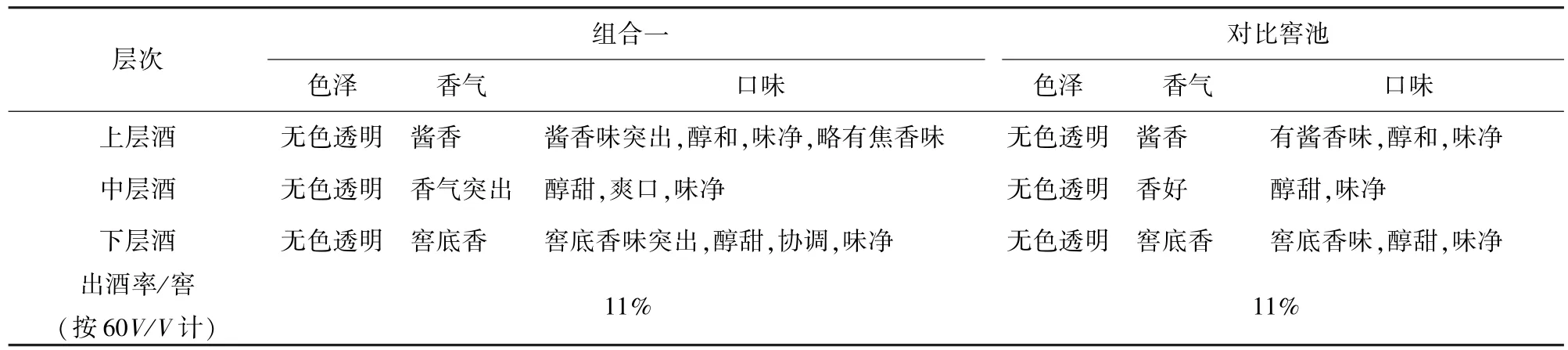

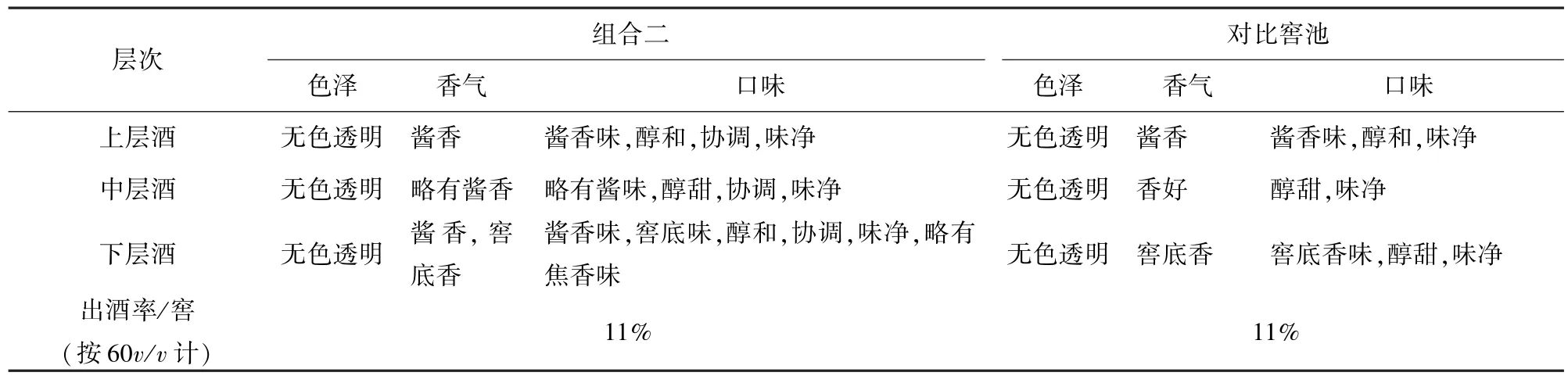

2.3.3 出酒情况

经过30 d的发酵出窖蒸酒,流酒温度为35~40℃,气压为0.05~0.2 MPa,由多名专业品酒师进行品尝结果如表5和表6(以组合一与组合二为例).

表5 组合一分层移位发酵酒品尝结果Tab.5 The first combination of results of liquor samples scores evaluation

表6 组合二分层移位发酵酒品尝结果Tab.6 The second combination of results of liquor samples scores evaluation

从表5可以看出组合一上层酒酱香较突出,且略带焦香味,下层酒窖底香较突出.从表6可以看出组合二中层酒带酱香味,下层酒有窖底香、酱香、略带焦香味.总体上组合一和组合二提高酱香型白酒基酒质量,生产的基酒不仅突出了各层的酒体风格即上层酒酱味更加突出,中层酒醇甜更加突出,下层酒窖香味更加突出,而且使中层酒和下层酒都具有了较好的酱香.

2.3.4 分层移位发酵色谱分析

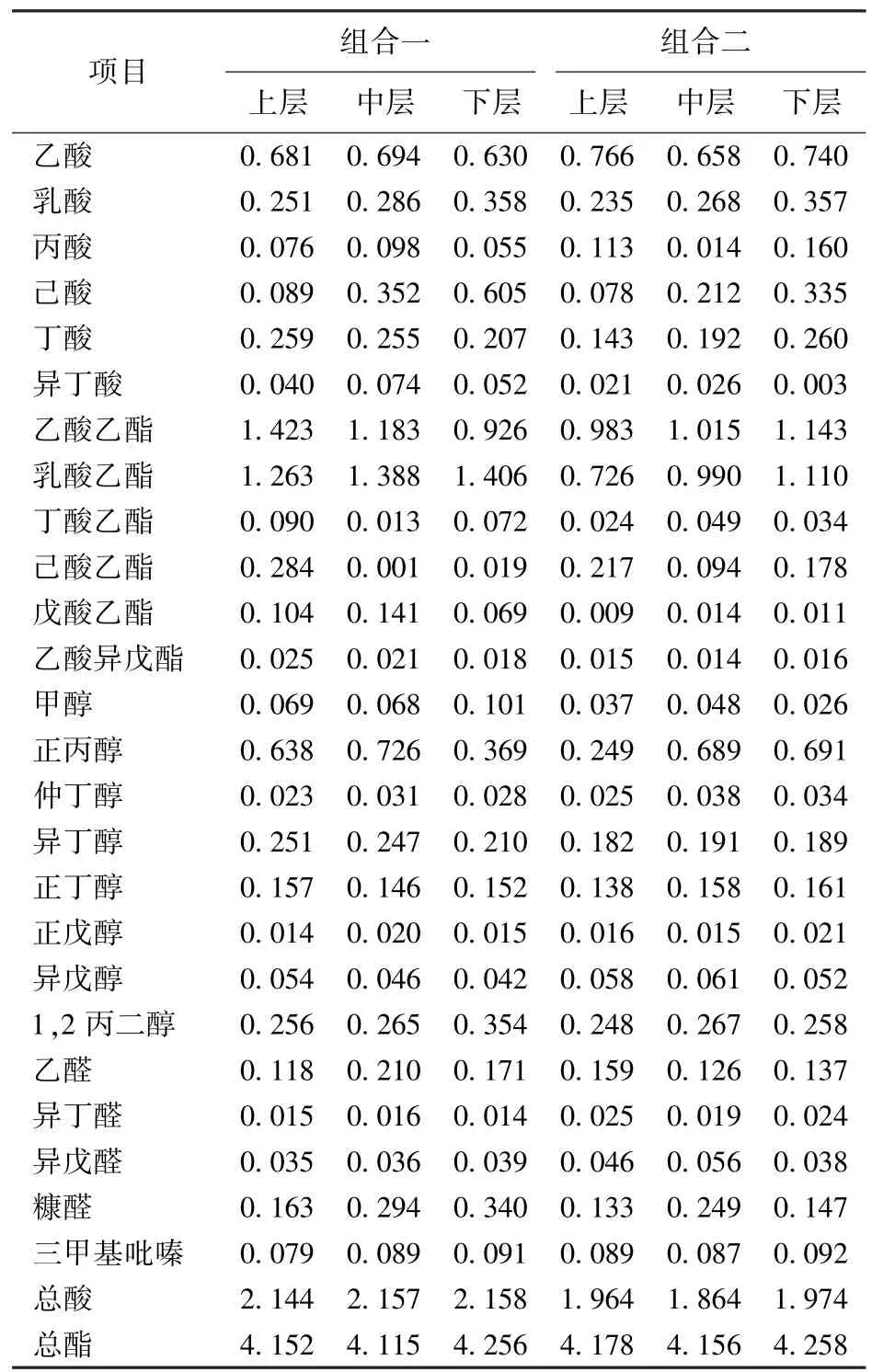

酱香型白酒的香味成分比较复杂,种类繁多且主体香成分不明确,通过色谱分析半成品酒的色谱成分,能够对1%~2%的微量香味成分进行单一组分分离,得到各组分的准确含量,可以得出各香味成分之间的量比关系[8-10].对分层移位发酵所得酒进行色谱骨架分析,见表7.

从表7可以看出单体酸以乙酸、乳酸的含量最高.酯类中以乙酸乙酯、乳酸乙酯的含量最高.醇类以正丙醇的含量最高,其中糠醛的含量也较高.符合酱香型白酒3,4,5轮次酒体色谱特点.其中组合一中乙酸乙酯、正丙醇从上层到下层呈现递减趋势,而乳酸乙酯正好相反.组合二中乙酸乙酯、正丙醇从上层到下层呈现递增趋势,与组合一正好相反,而乳酸乙酯与组合一相同,呈递增趋势.这与不同组合的下窖方式有关,也与入池发酵特定的空间环境有关.不同窖池发酵各层所得酒形成的酒体风格却趋于相同,后续窖池发酵对酒体风格的形成具有重要的意义.

3 结 论

1)高温堆积过程是一个开放式的,自然网罗环境微生物进行生长繁殖代谢的过程,也是在多种酶类共同作用下合成酒体香味前体物质的重要过程.堆积过程中在糟醅堆子的不同部位温度、微生物种类和数量都不相同.因而可以利用堆积糟醅自身特点进行工艺创新.

2)利用堆积糟醅自身特点将堆积糟醅分为A、B、C类.采用A、B、C类糟醅分别与窖内上、中、下三层进行组合分层下池发酵,形成多种组合下窖方式.其中组合一和组合二的效果都较好.

3)不同窖池发酵各层所得酒形成的酒体风格却趋于相同,其特定的空间对微生物之间优胜劣汰的选择起决定作用,并最终形成其各层的酒体风格,因而后续窖池发酵对酒体风格的形成具有重要的意义,故谓之“三次制曲”.

表7 分层移位发酵酒色谱骨架分析Tab.7 Frame shift of fermented wine layered chromatography--g/L

[1] 沈怡方.白酒生产技术大全[M].北京:中国轻工业出版社,1998:10--366.

[2] 李大和.白酒酿造工艺教程[M].北京:中国轻工业出版社,2006:105--114.

[3] 周恒刚.白酒生产与环境[J].酿酒科技,2004(3):119 120.

[4] 周恒刚.酱香型白酒生产工艺的堆积[J].酿酒科技,1999(1):15--17.

[5] 熊子书.中国三大香型白酒的研究(二)酱香·茅台篇[J].酿酒科技,2005(4):25--27.

[6] 江鹏,蒋红会,王和玉,等.酱香型白酒堆积发酵过程中“腰线”的形成机理[J].酿酒科技,2004,126(6):43 44.

[7] 唐玉明,任道群,姚万春,等.酱香型酒糟醅堆积过程温度和微生物区系变化及其规律性[J].酿酒科技,2007(5):54--58.

[8] 崔利.形成酱香型酒风格质量的关键工艺是“四高两长,一大一多”[J].酿酒,2007,155(5):54--56.

[9] 吴天祥,郑岩,汤庆莉.酱香型白酒GC指纹图谱的研究[J].酿酒科技,2008(10):30--36.

[10] 杨大金,蒋英丽,陈小林,等.酱香单次酒风格质量、香味组分特点与作用及工艺对其影响[J].酿酒科技,2004(4):35--37.