内蒙古高家梁煤矿巷道加固及围岩支护结构的数值模拟分析

2011-07-06张向东

张向东,王 飞 ,陈 千

(辽宁工程技术大学土木与交通学院,辽宁 阜 新 1 23000)

0 引言

在优先发展能源交通的背景下,我国的煤炭开发及煤田建设进入重要的发展期。自新中国成立以来,我国煤炭产业发展迅猛,尤其是近些年,随着煤炭行业的异军突起,大批煤矿建设,如雨后春笋一般出现在祖国大地上。随着井田建设的迅猛增长,事故率也在不断攀升,特别是煤矿软岩问题一直是困扰煤矿生产和建设的重大难题之一[1]。

煤田井巷加固技术众多,下面仅以广泛采用的锚固技术来说明加固的作用机理。目前国内外锚固理论的研究主要围绕以下两个方面进行:其一是从锚固体加固的效果出发研究锚固体的作用机理,从而揭示加固作用的机理;其二是从锚固体与周围接触介质相互作用的角度出发研究锚固载荷传递机理,尤其是对加浆锚固体中锚固体与注浆体、注浆体与围岩土体间相互作用的粘应力分布状态以及传递机理的研究。

锚固作用是充分利用锚固体周围岩体的自身抗剪强度,通过锚固体将拉力传递至结构体,以此保持结构体的自身稳定。目前对锚固作用机理的认识主要有以下几种观点:

(1)悬吊作用原理;

(2)组合梁作用原理;

(3)紧固作用原理;

(4)增强作用原理;

(5)连续压缩拱作用原理;

(6)销钉作用原理。

上述的几种观点反映了不同锚固方式在不同作用条件下的加固作用,但其对应的力学模型粗糙,只是实际情况的抽象处理。但由于概念清晰,计算简单,目前仍广泛用于岩土锚固工程中。

在井田施工过程中,由于岩体的天然应力平衡状态遭到破坏,引起井田周围岩体的卸荷回弹和应力重分布,当这种回弹应力和重分布应力超过围岩强度所能承受的范围时,将造成工程岩体的失稳破坏,给井田施工和运营带来危害。由于煤田巷道赋存于复杂的地质环境中,且一般的煤田建设往往投资巨大,一旦发生围岩失稳情况,往往使煤田建设的正常施工、安全使用、采矿或其他作业无法继续进行,甚至导致严重的工程事故,造成可怕的人员伤亡及巨大的经济损失。所以研究地下洞室围岩稳定性与支护结构的安全性对井田建设工程是非常有意义且是必要的。长期以来,井田围岩稳定性评价和井田开挖后应力重分布特征研究一直是工程界研究的重要课题[2]。

1 运输大巷工程加固

高家梁煤矿浅埋软岩的工程地质和水文地质环境特征,以及软岩的室内实验结果,同时根据具体的实测数据,分析高家梁矿区软岩为极松散弱胶结易风化岩石。

高家梁井田位于鄂尔多斯万利矿区南部,鄂尔多斯市东南约8km处。从井筒地质柱状图和实际揭露的岩性看,该矿井属于比较典型的地质软岩矿区。围岩强度低,节理裂隙极为发育,碎胀变形大,支护难度较大。2008年6月,内蒙古高家梁煤矿井田2-2掘进头处施工时夜间发生冒顶,出现50m的冒顶区间,致使正在施工的5名矿工被埋,出现冒顶的原因是,其一掘进段地层正处于软岩段,巷道围岩极其不稳定,支护强度不能满足强度与刚度的要求,支护方式不合理,其二现场施工人员擅自更改设计图纸,加宽掘进面后方储物室容积,致使支护受力骤增,支护失效,发生惨剧。

高家梁煤矿现行支护方案在围岩条件较好地段可以满足强度与刚度要求,但是掘进到软岩地段时,围岩变形明显过大,现有支护已不能保证围岩稳定,并出现冒顶事故。常规锚喷网支护失效,需及时进行工程加固。

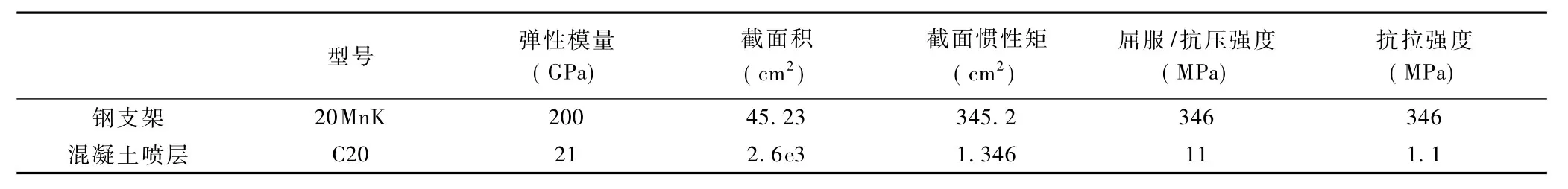

1.1 锚索加固方案

对于巷道顶板深部有稳定坚硬岩层的区段,且顶板无淋水时,可采用7.5~10m长的锚索垂直锚入顶板岩层加固(图1)。锚索长度应根据稳定坚硬岩层的空间位置确定,一般要求锚索应进入稳定坚硬岩层2m以上,锚固力应达到300kN以上。锚索安装完成后,应施加预应力,其值为初锚固力的50%以上。顶板锚索采用梅花形布置,每个断面在顶板设2~3根锚索。

图1 锚索加固方案Fig.1 Anchor reinforcement

根据监测结果分析,2-2上回风大巷变形量较大,2-2上辅运大巷淋水严重变形有扩大趋势,对于顶板破碎及片帮较严重地段应进行锚索加长加密,加厚喷射混凝土厚度。

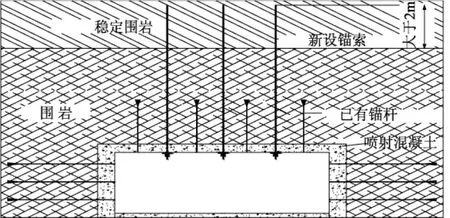

1.2 锚索桁架加固方案

对于巷道顶板没有稳定坚硬岩层的区段,且顶板无淋水时,巷道顶板已经出现轻度离层,并发生轻度弯曲变形,此时可采用锚索桁架加固方案(图2)。

图2 锚索桁架加固方案Fig.2 Anchor reinforcement truss

锚索桁架是由两根或多根倾斜锚索和拉杆组成的加固体系。当上紧锚索的索具后,随着顶板变形在顶板岩层中形成了水平和垂直方向的挤压应力区,增强了顶板岩层的抗弯能力,提高了顶板的稳定性。本加固方案采用两根斜拉锚索,其长度10m,倾角45°,锚固力应达到350kN;拉杆采用WD275型钢带,其展开宽度295mm,厚度4mm,成型高度32mm,长度根据巷道宽度确定。

由于2-2上回风大巷、顺槽围岩条件差,顶板岩性以砂质泥岩、粉砂岩为主,局部为中砂岩,有轻度离层现象,适宜采用锚索桁架加固,对于出现离层地段,根据巷道宽度定做相应桁架,进行锚索桁架加固支护。

1.3 钢管混凝土支架加固方案

对于巷道顶板已出现明显离层,或发生显著弯曲变形,或巷道围岩有渗水时,可采用钢管混凝土支架加固方案(图3)。

研究结果表明,钢管混凝土支架与用钢量相同的U型钢支架、工字钢金属支架相比,其承载能力可提高2~3倍。钢管混凝土架棚具有施工简便,承载力大的优点,适用于压应力较大地段。

钢管混凝土支架由三段钢管通过法兰盘连接组成,钢管直径和壁厚由现场环境和加固段压力、变形情况,经分析计算确定。顶部放置1m长的工字钢,以实现钢管混凝土支架与巷道顶板的紧密接触和面接触。

图3 钢管混凝土支架加固方案Fig.3 Concrete reinforcement steel stent

施工方法为:结合所需加固地段的巷道断面形状弯制钻孔后的钢管,钻孔位置由现场环境和施工方便决定;在井下组装钢管混凝土支架,然后采用混凝土泵向钢管中灌注混凝土。施工时,一定确保灌入钢管内的混凝土密实。

1.4 局部T字梁加固方案

对于皮带运输巷等不通行运输车辆的巷道,可采用局部T字梁加固方案(图4)。T字梁加固方案施工简便,且便于实施二次加固。当巷道受动压影响来压时,T字梁变形与破坏可及时观察到,便于及时采取加固措施,保证不出现重大安全事故。

施工方法为结合所需加固地段的巷道断面形状设置T字梁的宽度及高度,型钢的材料、规格由现场环境和加固段压力、变形情况经分析计算确定。

图4 T字梁加固方案Fig.4 T-beam reinforcement

1.5 钢棚加固方案

对于2-2上辅运大巷、回风大巷已掘矩型断面,由于围岩条件差,受主压力较大,根据监测结果分析,巷道变形量较大,对已掘进断面(回风大巷1700m前、辅运大巷950m前)还可采用钢棚二次加固方案(图5)。特殊地段采用钢棚加固支护达到永久支护的目的,顶板过于破碎应打管棚超前临时支护,棚与棚之间使用槽钢连锁,形成整体,棚距1m。

在软岩地层中掘进的煤巷多为矩形,帮角在开掘卸载后是应力集中点,地应力增大时塑性区先从帮角开始,进而两帮破坏。加固帮角避免帮角处过早破坏而引起巷帮及底板的较大变形。加固帮角控制底鼓的效果有时甚至超过直接处理。因此在联络巷、顺槽等开口、透口位置2m范围内采用螺纹钢锚杆、钢带、菱形铅丝网进行包角,加固帮角从而控制围岩稳定。

图5 钢棚加固方案Fig.5 Steel shed reinforcement

2 运输大巷加固数值计算

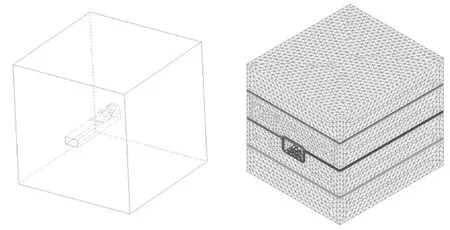

本次计算使用有限元模拟软件 ADINA,采用地层-结构模型,按照平面应变处理,主要分析巷道开挖掘进之后围岩的应力分布和变形情况,钢支架和混凝土喷层联合支护结构的变化情况,分析判断出支护结构是否和围岩变形耦合,工作状态是否满足支护的强度和刚度要求[3]。

巷道开挖的影响范围一般是5D(D是巷道跨度或巷道直径)。这里巷道跨度大约为4m,巷道开挖的影响范围是20m。因此模型的上方和左右方各取20m,下方取30m。所以本模型尺寸为宽 ×高=20m×30m。网格划分如图6所示。

模型边界采用齐次边界条件,上部边界取为自由面,下部边界取为固定边界,左右边界岩体沿x方向的位移被约束。

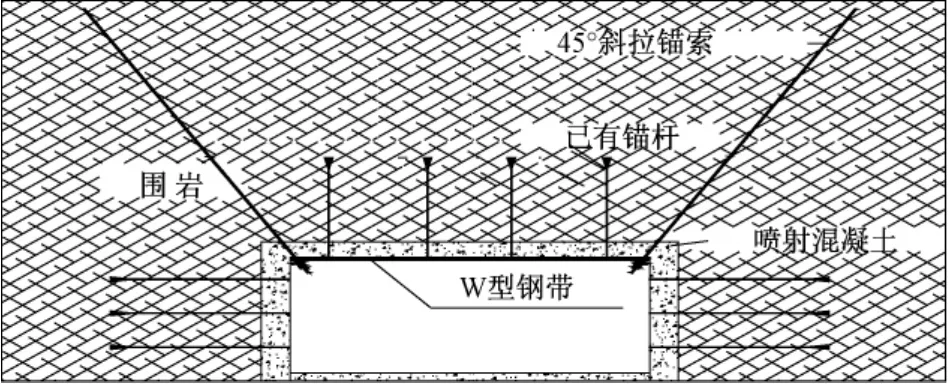

岩体材料和钢支架下方的混凝土基础墩采用实体单元,钢支架采用梁单元,混凝土喷层采用衬砌单元模拟。地层和结构单元特性参数见表1[4]。

围岩顶板下沉变形5.657cm,超过预留的5cm,可以做适当调整;两帮挤入变形3.435mm,在预留的5cm变形量以内,底板隆起变形1.346cm,可以对底板进行处理。

在比较接近实际的钢支架与围岩存在空隙的工况下,围岩的变形量基本都在预留的5cm变形量以内,支护结构的安全系数分别为6.82和2.00,说明支护结构满足刚度和强度要求[5]。

表1 地层和结构单元特性表Table 1 Stratigraphic and structural characteristics of the table unit

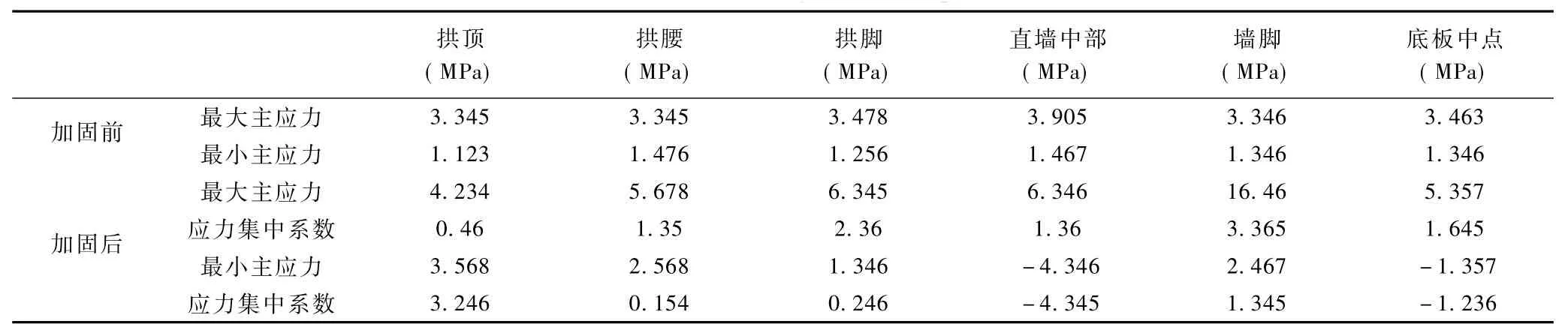

表2 巷道表面部分点应力加固前后比较Table 2 Roadway excavation of the surface part of the poin t of stress before and after

图6 计算模型与网格划分Fig.6 Calculation model and meshing

表3 巷道围岩变形加固前后对比Table 3 Com parison before and after reinforcement

3 运输大巷软岩段变形监测

巷道围岩活动的主要表现是顶板离层,下沉,冒落,两帮片帮,滑移,底板鼓起等。特别是锚杆支护巷道活动状况的隐蔽性,其破坏失稳一般没有明显的预兆,不易被人们察觉,破坏往往具有突发性。巷道顶板一旦发生冒顶,并且多数情况下规模较大,其危害性较为严重,巷道两帮的失稳造成煤帮大面积滑落,也易于诱使顶板冒落[6]。

2-2上运输大巷测量数据。断面位置以2号点为起点,向前1852.4m。顶板为泥岩,进入拱形断面位置,局部出现碎顶、片帮现象。断面形式为矩形断面,渗水现象严重,加设了钢架支护。

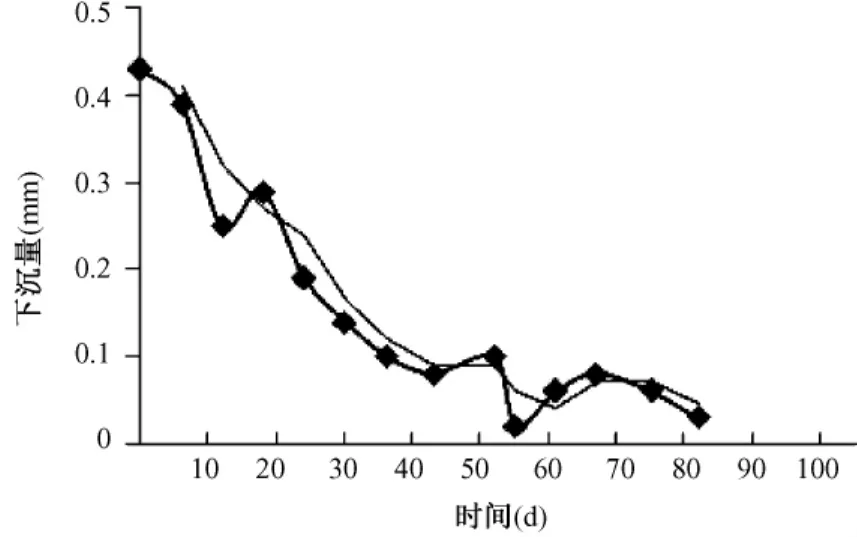

巷道加固前后对比见表2,表3;加固后的监测数据如图7~10;监测仪器见表4。

表4 监测仪器Table 4 Monitoring Instruments

图7 测面顶板下沉变化量Fig.7 Changes in the am ount of subsidence

图8 测面顶板下沉变化速率Fig.8 Subsidence rate of change

YS(B)钻孔窥视仪在煤层顶板小孔径钻孔中可用于煤岩识别以及裂隙观察。使用YS(B)钻孔窥视仪在2-2上,2-2中两巷道进行钻孔观测,在钻孔观测中发现,由于渗水严重,顶板及周围软岩层已经变成泥层,所以对支护密封要求较高。又因为软岩层变化为泥浆层,钻孔深度没有达到很深,大概2m左右,所以没有更深入的观察内部情况。在观测成果图片中,可以清楚的看到岩层裂隙的位置与岩层界面的情况,便于现场施工人员及时了解围岩情况[7]。

图9 测面两帮收敛变化量Fig.9 Changes in the amount of subsidence

图10 测面两帮收敛变化速率Fig.10 Subsidence rate of change

巷道顶板和左右帮的变形都在预留的50mm左右,说明初期支护方式勉强满足强度和刚度要求,在软岩段,有冒顶现象出现,需要对其支护进行加固,开挖支护后顶板最先稳定,大约需要20~25 d,位置距离掌子面大于50m,其后是两帮和底板,大约需要30~35 d;底板的变形比较小,在铺底段,底鼓现象极其微小。

4 结论

本文根据工程地质现场调查和长期围岩变形监测,结合已建巷道软岩段的施工记录从而制定了加固支护方案。应用ADINA有限元软件,分析了高家梁矿运输大巷开挖后的围岩应力变形和支护结构受力,得出的主要结论:

(1)根据高家梁运输大巷实际破损情况,设计了5种加固方案,以便在不同工况中使用;

(2)高家梁矿运输大巷围岩情况大体良好,但低强度易风化软岩段区域掘进条件恶劣,支护难度大,应采取密切的离层观测;

(3)数值模拟验算表明支架与围岩应紧密接触,使得支架与混凝土喷层同步工作,支架承受较大弯矩,喷层承受较大轴力;

(4)高家梁矿运输大巷工程加固之后的监测曲线说明:运输大巷的加固措施满足强度和刚度要求;运输大巷开挖后巷道顶板最先变形且变形程度最大,其后是两帮,最后是底板,监测数据显示巷道稳定是在25~30d,因此巷道的复喷时机可以选择在20~25d。

[1]马建军,蔡路军,程良奎,等.软岩巷道稳定性影响因素及其支护理论探讨[J].有色金属,2005(6):43-45.MA Jianjun,CAI Lujun,CHENG Liangkui,et al.Factors affecting the stability of soft rock and its supporting theoretical study[J].Nonferrous Metals,2005(6):43-45.

[2]王学滨.剪胀对岩样全部变形特征的影响[J].四川大学学报,2005(5):13-14.WANG Xuebin.Dilatancy all kind of rock deformation effects[J].Sichuan University,2005(5):13-14.

[3]张建华,赵贵彬.软岩巷道支护技术探索与实践[J].煤炭工程,2007(3):34-42.ZHANG Jianhua,ZHAO Guibin.Soft rock roadway supporting technology to explore and practice[J].Coal Project,2007(3):34-42.

[4]Goel R K,Jethwa J L,Paithankar A G.Tunneling through the young Himalayas.A case history of the Maneri.Uttarkashi power tunnel[J].Engineering Geology,1995(39):31-44.

[5]Bhasin R,Barton N,Grimstad E,Chryssanthakis P.Engineering geological characterizationof low strength anisotropic rocks in the Himalayan region for assessment of tunnel support[J].Engineering Geology,1995(40):169-193.

[6]Kimura F,Okabayashi N,Kawamoto T.Tunneling through squeezing rock in two large faultzone of Enasan tunnelⅡ[J].Rock Mechanics and Rock Engineering,1987(20):151-166.

[7]Williams T J,Wideman C J,Scott C F.Case history of a slip type rock burst[J].Pure and Applied Geophysics,1992(139):627-637.