基于ADAMS的点焊机器人动力学优化分析

2011-07-05王海涛陆由斌

王海涛,陆由斌

(1.安徽工程大学,安徽 芜湖 241000;2.奇瑞汽车股份有限公司,安徽 芜湖 241006)

0 引言

作为应用最为广泛的工业机器人,焊接机器人已经成为我国汽车企业提高产品竞争力的重要手段,目前国内不少汽车生产企业已经在使用焊接机器人工作站完成车体部件的自动化焊接工作。为了不断提高工作效率,降低生产成本,人们日益要求点焊机器人能够根据制造任务的变化进行灵活调整,适应多种复杂状况下的作业任务。由于机器人运动情况比较复杂,利用人工计算很难得到精确的设计数据及获取合理的电机和减速器型号、机器人各轴合理的最大角速度和最大角加速度及加速时间等设计参数。本文以点焊机器人为例,基于Adams和SolidWorks三维建模软件进行联合仿真,能够方便而精确地获取上述数值,为机器人的设计提供依据。

1 点焊机器人的样机建模

机器人物理模型的创建是动力学分析的前提,也是该项技术的基础。模型的准确合理性直接影响到仿真数据的正确性,所以把仿真前的模型建立得更精确是动力学分析必不可少的一步。

在SolidWorks三维软件中为了尽可能地简化其虚拟样机模型,在保证虚拟样机仿真运动完整的前提下,三维模型的零件数量应尽可能地减少。因此,本文只保留了主要部件,在SolidWorks软件中由机器人的零件图完成三维模型的建立与装配,通过SolidWorks程序接口导入Adams软件。

在Adams的操作环境中,对机器人模型的各个部件进行运动约束。将底座和大地用固定副进行连接,1轴减速器和转座也用固定副连接,再将转座和底座用转动副进行约束作为机器人1轴的回转中心;对2轴减速器与转座用固定副连接,再将大臂和转座用转动副进行约束作为机器人2轴的回转中心;平衡缸1轴和大臂连接处,平衡缸2轴和转座连接处均采用转动副进行约束;3轴减速器和小臂部分用固定副连接,再将小臂部分和大臂用转动副进行约束作为机器人3轴的回转中心;将4轴减速器和小臂部分用固定副进行连接,再将手腕部分和小臂部分用转动副进行约束作为机器人4轴的回转中心;同样,将5轴减速器和6轴减速器分别与手腕体及手腕连接体用固定副进行连接,手腕连接体与手腕体采用转动副进行约束作为机器人5轴的回转中心;末端法兰和手腕连接体用转动副进行约束作为机器人6轴的回转中心。各电机与机器人对应部件用固定副进行连接。所有小件和各自的部件装配体采用合并的方式进行处理,在平衡缸导杆和导套之间建立移动副。

导入Adams后所建立的6自由度点焊机器人虚拟样机模型,如图1所示。

图1 点焊机器人虚拟样机模型

2 点焊机器人的动力学分析

2.1 设立机器人初始参数

驱动力或驱动扭矩与臂杆运动之间的关系是机器人动力学分析的主要任务。本文设定该点焊机器人动力学分析时模型的初始速度和加速度均为0,各轴应以其最大受力状态进行分析。在机器人动力学分析前确立机器人的初始位置,如图1所示,大臂位于垂直位置,小臂处于水平位置。

该分析以3轴为例进行介绍,其它各轴的分析方法及原理同3轴。3轴的运动范围为-80°~150°,为了获得3轴在最恶劣工况下的动力学数据,运动起始状态为-80°,即图1位置小臂向下运动-80°,运动结束状态为150°,即图1位置小臂向上运动150°。按照上述条件,即可进行函数编写,以不同的加速时间和加速度进行运算分析。确定驱动器所需提供的驱动力或驱动扭矩的大小,为实际运动和运动控制设计工作提供依据。

2.2 机器人运动函数的建立及求解

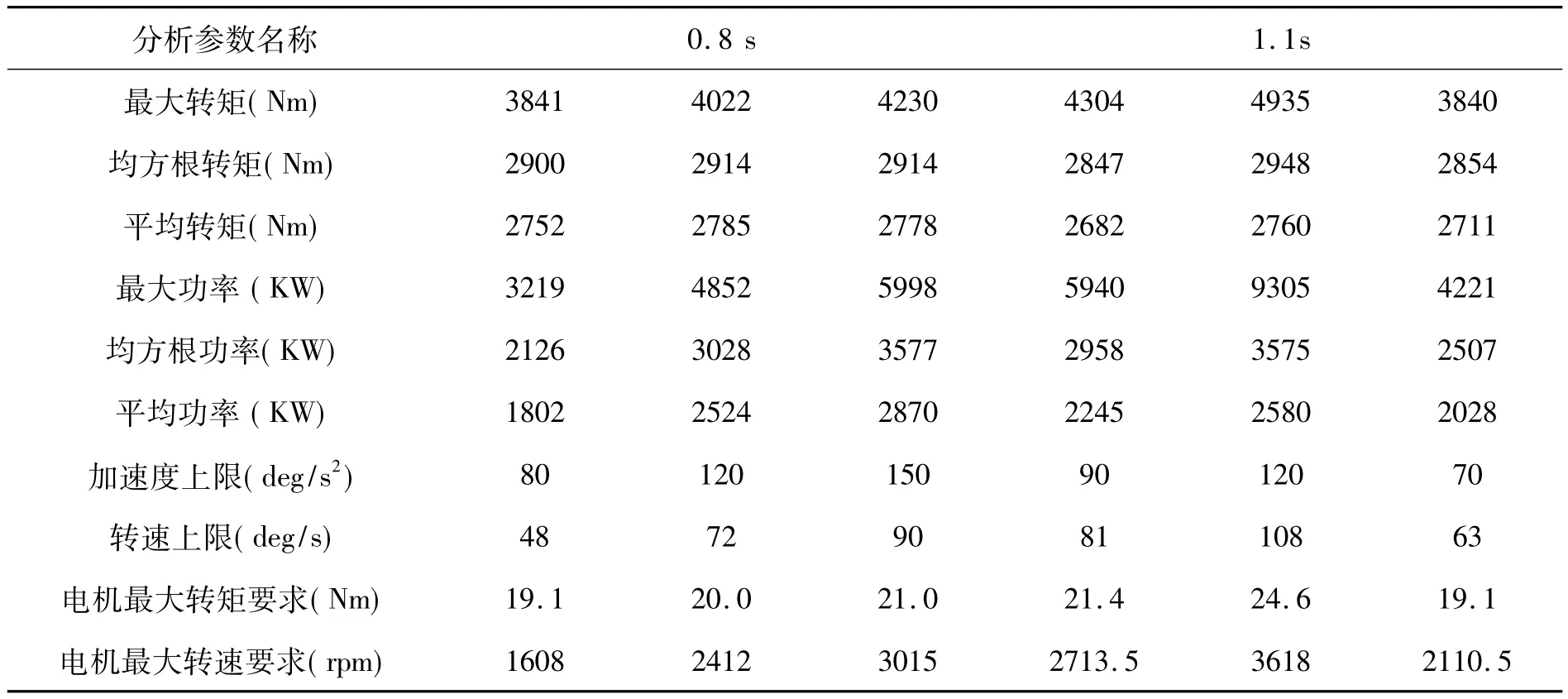

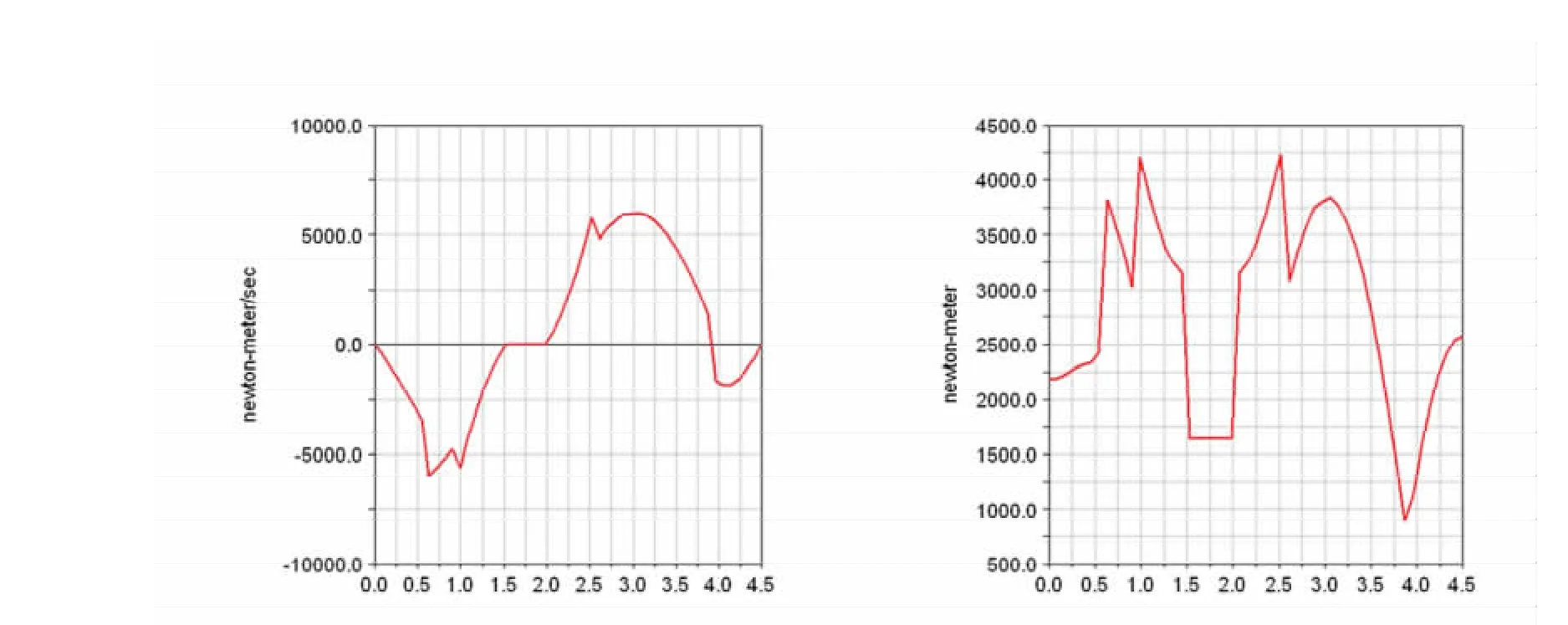

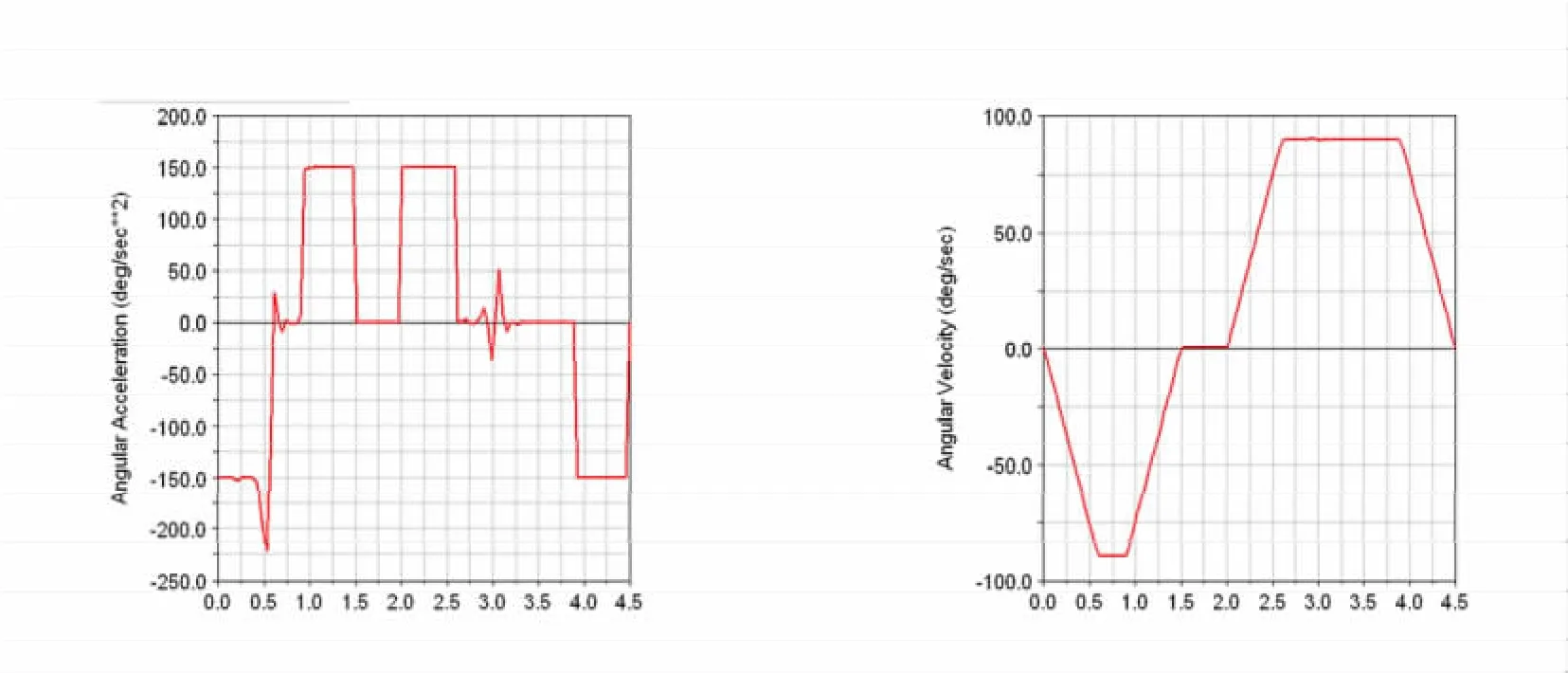

本文以IF函数编写机器人的运动函数,用加速度的形式对3轴的运动进行编写,根据实际工作经验选取0.8s、1.1s两种加速时间进行加速和减速,其各种数据的分析结果如表1所示。其功率、力矩、加速度和速度曲线如图2和图3所示。

表1 点焊机器人3轴分析结果

图2 功率和力矩曲线图

图3 加速度和速度曲线图

由表1可以看出,加速时间为0.8s、加速度为150°/s2和加速时间为 1.1s、加速度为 90°/s2两组数据较为合理。比较这两组数据可以发现,其所需转矩和功率差距不大,而我们在机器人设计和研究时,总是希望在相同的电机、减速器等条件下,机器人所能达到的加速度上限和速度上限越大越好。结合表1数据及功率和力矩曲线图,最终选取加速时间为0.8s、加速度为150°/s2。根据电机的工作特性,数据分析结果所得的最大转矩和电机最大转速要求可分别瞬时稍高于减速器额定转矩和电机的最高转速,因此,根据分析选择各轴控制电机时需要结合数据和曲线图进行综合考虑。

调节机器人其它各轴的位置,使相应运动轴处于出力最大的工况进行分析,其方法同3轴,不再赘述。

3 结论

以点焊机器人为研究对象,本文运用三维软件对其进行了建模并导入Adams建立了合理的样机模型。通过Adams软件完成了对点焊机器人3轴在不同加速时间和加速度取值下的各项功率、转矩的数据分析,提供了分析与获取优化值的方法,加速了参数分析和确定的过程,提高了工作效率,为机器人设计后期的各关节减速器和电机选型及运动控制设计奠定了基础。

[1]林尚杨,陈善本,李成桐.焊接机器人及其应用[M].北京:机械工业出版社,2000.

[2]周友行,张建勋,董银松.点焊机器人复杂轨迹逆运动学组合优化求解[J].焊接学报,2010,31(9):35-37.

[3]白丽平,解生冕.点焊机器人模型的动力学仿真分析[J].机电工程技术,2007,36(7):21-23.

[4]郑建荣.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2001.

[5]丁佳洛,战强.基于ADAMS的串联机器人运动学反解与动力学优化[J].机电产品开发与创新,2008,21(1):82-85.

[6]刘义翔,李瑞峰,李东婉.应用ADAMS软件对点焊机器人大臂机构进行动力学仿真研究[J].哈尔滨商业大学学报:自然科学版,2001,17(3):41-43.

[7]芮执元,魏兴春,冯瑞成.基于ADAMS的虚拟样机技术及其在机构设计中的应用[J].科学技术与工程,2006,6(19):25-27.