模压成型工艺制备微晶石墨/树脂双极板

2011-07-05林政宇

林政宇,张 杰,刘 兵

(清华大学核能与新能源技术设计研究院,北京 102201)

双极板主要起隔绝电池间气体串通、分布燃料与氧化剂、支撑膜电极和串联单体电池形成电子回路的作用,其成本占质子交换膜燃料电池(PEMFC)总成本的45%[1]。双极板应具有如下功能及特点:①有效分布反应气体的流道;②耐腐蚀性能高;③导电性能高;④阻气性高;⑤一定的机械强度;⑥较低的成本[2]。复合材料双极板因制备工艺简单、性能优良、成本低廉等特点,成为研究的重点。虽然电导率较石墨板和金属板低,但通过优化成型工艺条件、优选的原料及配方组成,复合板的性能仍能满足PEMFC的要求[3]。

本文作者从P104-02、P17-902和590树脂等3种热固性树脂中,选择适合作为微晶石墨复合板粘结剂的树脂,并确定骨料粒度分布、骨料配比、树脂种类和成型条件等对双极板性能的影响。

1 实验

1.1 复合材料双极板的制备

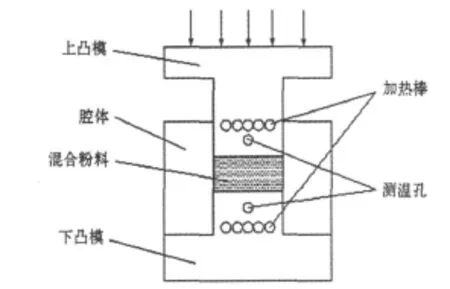

将粉料填入J1245型液压机(萍乡产)的腔体中,在上凸模、腔体及下凸模的共同作用下成型。加热棒提供热量,供混合粉料发生固化反应。热电偶伸入测温孔内,反馈温度信号形成回路,控制双极板的成型温度。压制模具的尺寸为100 mm×60 mm×20 mm。

图1为石墨/树脂复合材料板成型示意图。

图1 石墨/树脂复合材料双极板成型示意图Fig.1 Schematic illustration of formed molding for graphite/resin composite bipolar

实验所用树脂为双酚A乙烯基树脂(P104-02,荷兰产)、邻苯树脂(P17-902,荷兰产)以及酚醛改性乙烯基树脂(590,荷兰产)。将土状天然微晶石墨(郴州产,99%)筛选出所需粒度范围内的石墨颗粒,称量出相应质量的石墨粉料、树脂以及对应的固化剂过氧化苯甲酸叔丁酯(TBPB,广州产,>98%),混合均匀,放入预热的压模中,以 5 M Pa的预压力加压,并加热至60℃;加热至设计温度后,加压至成型压力,继续加热;将粉料加热至成型温度时,保温保压一定时间后停止加热,卸压并取出样品,具体流程见图2。

图2 制造复合材料双极板的流程Fig.2 Flow chart of formed molding for composite bipolar plate

1.2 性能测试

1.2.1 电导率和抗折强度测试

将双极板材料制成规则的长方体状,长度为100 mm,横断面近似为正四边形(边长为0.3~0.4 cm)进行实验。

用HZ2522型数字灵敏微欧表(北京产)测量复合材料双极板的体电阻R,用游标卡尺测量测试夹间的距离、横截面的长和宽。当导体的材料和温度一定时,横截面积为 S、长度为l的一段长方体形导体的电阻γ由式(1)计算。

将复合材料双极板放到LJ500型拉力试验机(陕西产)上,进行三点弯曲实验,通过测量下行力的最大值 Pmax,由式(2)计算得到材料的强度σf。

式(2)中:l为梁的跨度;b为截面的宽度;h为截面的高度。

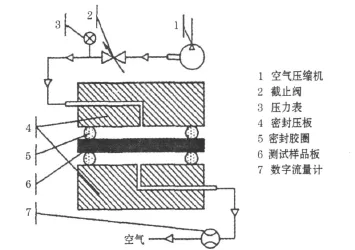

1.2.2 空气渗透率测试

首先将模压成型的双极板用600号及800号砂纸打磨加工至3 mm厚,清洗表面,放入空气透气率测量装置(北京产,图3)中,进行测量。调节截止阀2,使压力表3显示的数据为选定压力差,在这里假设为0.20 MPa。状态稳定后(一般为加压通气后120 s)开始计时,同时记录数字流量计7的读数;300 s后,再记录流量计的读数。通过流量计的读数差计算样品的透气量(ΔQ),用D09型流量积分测试仪(北京产)计算透气量(精度可达0.001 ml)。在不同的进气压力下记录检测仪出口稳定的流量,计算碳板的气体渗透率。

图3 透气量测试装置示意图Fig.3 Equipment for air permeation measurement

2 结果与讨论

单独改变某一实验参数,可得到该参数对双极板性能的影响,并确定适宜的范围。

双极板的性能要求为:电导率>100 S/cm;弯曲强度>25 MPa;气体渗透率<3×10-5ml/(s◦cm2)。

2.1 树脂种类选择及粒度影响分析

设定成型压力为8 MPa、树脂含量为16%、成型温度为140℃及保温时间为20 min,考察3种树脂制得的双极板性能随粒度的变化,以及石墨粒度对性能的影响,结果见图4。

图4 树脂种类及粒度对双极板电导率和弯曲强度的影响Fig.4 Effect of resin kind and graphite granularity on conductivity and flexural strength of bipolar plate

从图4可知,3种双极板的电导率均随着粒度的增大而降低。在石墨/树脂复合材料中,存在链状、隧道和绝缘等3种性质的通路[4]。在相同质量石墨及树脂的情况下,石墨小颗粒与大颗粒相比,形成的隧道通路及绝缘通路较多,会导致导电性能下降。3种树脂对双极板电导率的影响不大,P104-02树脂的电导率略高一些。

粒度越大,石墨颗粒越微细,就有越多的石墨与树脂的界面产生,树脂的粘结效果越好,因此板料的弯曲强度也越高。590树脂及P107-02树脂的实验结果与理论分析不符,P104-02树脂的趋势符合分析,且在各粒度区间的强度较高,故选用P104-02树脂作为粘结剂。

2.2 树脂含量的影响

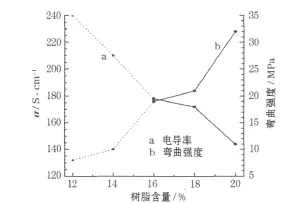

设定成型温度为140℃、成型压力为 20 MPa、保温时间为20 min及石墨粒度为200~250目,考察P104-02树脂含量对双极板性能的影响,结果见图 5。

图5 树脂含量对双极板电导率和弯曲强度的影响Fig.5 Effect of resin content on conductivity and flexural strength of bipolar plate

树脂含量为12%和14%时,制得的双极板表面不光滑,粉料容易脱落,板料受力容易断裂,无法切割成长方形测试,因此图5左侧虚线为依照实验数据预测的趋势线。从图5可知,随着树脂含量的增加,电导率降低,原因是石墨颗粒间的直接接触减少,体系内的链状通路减少。随着树脂含量的增加,双极板的抗折强度增加[5]。

2.3 成型条件的影响

2.3.1 成型温度

设定成型压力为20 MPa、P104-02树脂含量为20%、保温时间为 20 min及石墨粒度为200~250目,考察成型温度对双极板性能的影响,结果见图6。

图6 成型温度对双极板电导率和弯曲强度的影响Fig.6 Effect of moulding temperature on conductivity and flexural strength of bipolar plate

从图 6可知,随着温度的升高,树脂的流动性增加,石墨颗粒之间的接触减少,电导率减小;同时,随着温度的升高,树脂流动更加充分,增加了体系内的树脂薄层的隧道导电,有利于双极板的导电[6]。温度对电导率的影响是两者均衡的效果,因此没有明确的变化规律。

成型温度较低,树脂起不到很好的粘结效果,降低了双极板的强度;随着温度的提高,树脂能够更好地浸润石墨,起到更好的粘结作用,但会有一个极限。如图6所示,双极板的弯曲强度在25~30 MPa附近浮动,说明成型温度高于130℃时,对板料的弯曲强度的影响较小。

2.3.2 成型压力

设定成型温度为140℃、P104-02树脂含量为20%、保温时间为20 min及石墨粒度为200~250目,考察成型压力对双极板性能的影响,结果见图7。

图7 成型压力对双极板电导率和弯曲强度的影响Fig.7 Effect of moulding pressures on conductivity and flexural strength of bipolar plate

压力增加,石墨颗粒间的接触点更多,树脂层变薄,有利于导电;压力进一步增加,部分石墨颗粒被压碎,造成石墨颗粒变小,绝缘和隧道通路增加,不利于导电[7]。图7中,随着压力的升高,电导率先增加,后降低,符合理论分析。

随着成型压力的增加,树脂粘结效果更好,抗折强度提高。压力进一步增加,流动性增加带来的效果越来越不明显。

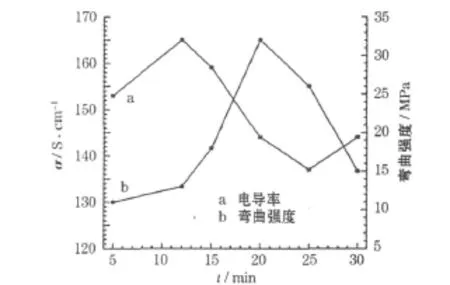

2.3.3 保温时间

设定成型温度为140℃、成型压力为 20 M Pa、P104-02树脂含量为20%及石墨粒度为200~250目,考察保温时间对双极板性能的影响,结果见图8。

图8 保温时间对双极板电导率和弯曲强度的影响Fig.8 Effect of insulation time on conductivity and flexural strength of bipolar plate

树脂与石墨的复合双极板,两相复合界面的形成大致有两个阶段:①石墨与树脂的接触与浸润;②树脂的固化[5]。从图8可知,在 20 MPa成型压力的作用下,12 min之前,粉料中的空隙在成型压力的作用下减少,石墨颗粒间链状通路的增加为电导率增加的主要原因;12 min后,石墨颗粒直接接触的链状通路数目接近极限,树脂的流动性造成体系中出现更多的隧道通路及绝缘通路,造成电导率的降低;20 min之后,树脂已均匀分布在体系中,整个体系在均衡之中趋于稳定,造成电导率逐渐趋于平缓。

从图8可知,在20 min之前,树脂对石墨颗粒逐渐浸润,趋于在整个体系中均匀分布,双极板中的内应力逐渐在保温过程中消失,在20 min之前,弯曲强度随着保温时间的延长增大;20 min之后,随着保温时间的延长,双极板中的树脂交联过度,内部逐渐产生内应力,造成弯曲强度下降[8-9]。

2.4 优化参数后的产品性能

由上述实验得到优化后的原材料配比及合理的工艺参数为:使用P104-02树脂,树脂含量为18%~20%,粒度为200~250目的石墨粉为导电骨料,成型温度为140~145℃、压力为 15~20 MPa、保温时间为 18~22 min。在此条件下压制4块光板,1块用于测量电导率及弯曲强度,其他3块用于测定气体渗透率。1号光板测试4次,电导率分别为140 S/cm、141 S/cm、146 S/cm 和147 S/cm,弯曲强度分别为31 M Pa、31 MPa、32 MPa和 32 MPa。2-4 号光板及由 2号光板机械雕刻制得的流场板的气体渗透率的测量结果见表1。

表1 光板和流场板的气体渗透率Table 1 Gas permeability of the bipolar plate

根据北京飞驰绿能电源技术有限公司提供的数据,当碳板的气体渗透率小于3×10-5ml/(s◦cm2)时,即可认为不漏气。从表1可知,2-4号光板均可认为不漏气,2号板在刻有流场的情况下也不漏气。这说明在成型过程中,树脂没有渗出到双极板的表面,未影响双极板性能的均匀性。

3 结论

采用P104-02树脂压制微晶石墨复合材料双极板,石墨的粒度对电导率的影响较大,对弯曲强度的影响较小。

P104-02树脂含量为18%~20%时,压制的双极板性能较好。成型温度对双极板电导率及弯曲强度的影响很小,不适合用于性能调节;成型压力对双极板弯曲强度的影响较大,对电导率的影响为先升高,后降低。成型温度为140~145℃、成型压力为 15~20 M Pa时,能获得性能较好的双极板。

保温时间对双极板性能的影响较为复杂。保温时间在18~22 min时,可获得性能较好的双极板。

[1]NI Hong-jun(倪红军),WANG Xing-xing(汪兴兴),HUANG Ming-yu(黄明宇),et al.质子交换膜燃料电池及其双极板的研究[J].Material Science and Technology(材料科学与工艺),2008,16(2):251-254.

[2]ZOU Yan-wen(邹彦文),ZHANG Jie(张杰),HE Jun(贺俊),et al.质子交换膜燃料电池复合材料双极板的研究[J].New Carbon Materials(新型炭材料),2004,19(4):303-306.

[3]FENG Biao(冯彪),ZHENG Yong-ping(郑永平),SHEN Wan-ci(沈万慈),et al.PEMFC双极板材料及其制备工艺的发展现状[J].Dianyuan Jishu(电源技术),2009,33(11):1 033-1 036.

[4]ZHOU Jing(周静),SUN Hai-bin(孙海滨),ZHENG Xin(郑昕),et al.粒子填充型导电复合材料的导电机理[J].Journal of Ceramics(陶瓷学报),2009,30(3):281-285.

[5]SUN Bin(孙斌).热塑性树脂/石墨复合材料双极板制备工艺的研究[D].Beijing(北京):Tsinghua University(清华大学).2006.

[6]ZHAO Wen-yuan(赵文元),ZHAO Wen-ming(赵文明),WANG Yi-jun(王亦军),et al.聚合物材料的电学性能及其应用[M].Beijing(北京):Chemical Industry Press(化学工业出版社),2006.56-65.

[7]YI Xiao-su(益小苏).复合导电高分子材料的功能原理[M].Beijing(北京):National Defense Industry Press(国防工业出版社),2004.40-44.

[8]GUO Jin-shu(郭金树).复合材料件可制造性技术[M].Beijing(北京):Aviation Industry Press(航空工业出版社),2009.103-113.

[9]NI Li-zhong(倪礼忠),ZHOU Quan(周权).高性能树脂基复合材料[M].Shanghai(上海):Press of East China University of Science and Technology(华东理工大学出版社),2010.226-237.