注塑模模架刚度分析及撑头摆放位置研究

2011-07-03袁丽军杜群贵谢叶青

袁丽军,杜群贵,谢叶青,彭 魁

(1.华南理工大学 机械与汽车工程学院,广州 510641;2.忠信制模(东莞)有限公司,东莞 523460)

0 引言

在模具行业中注射模占很大部分,一副模具是由模架和成型零件等组成,模架也称模体,是模具不可缺少的结构部件,其作用是装配型腔板、型芯等成型部件等其他功能部件[1]。模具是工业生产的基础工艺装备,随着工业生产的快速增长,模具工业已成为国家重点支持的高新技术产业。由于国内模具企业采用较为传统的“设计-加工-装配-试模-修模-再试模”的生产方式设计制造模具,与国外先进发达国家相比,国内模具表现出精度较低、寿命较短、设计制造周期较长、成本较高等劣势[2],严重削弱了我国高端模具在国际市场上的竞争力。

撑头是防止成型零件和导向零件轴向移动并承受成型压力的零件。其主要作用是支撑动模B板,即防止B板因变形过大,构成型腔的镶件随之产生位移,型腔形状发生变化,从而使塑件变形,又可以防止因B板在较大注塑力的作用下产生较大变形而使模具出现披峰现象。在设计制造撑头时往往使其高于方铁高度0.2mm左右,撑头一般要用M8、M10或M16的螺丝固定在动模板座板上。由于撑头要穿过顶针板对动模板起支撑作用,因此其总面积不宜过大,否则顶针板因被掏空而强度降低引起失效,一般撑头总面积小于顶针板面积10%左右。在国内的模具设计中,撑头的摆放都是靠经验来完成,如果模架变形量过大,则往往通过增加撑头个数而非改变撑头位置来减小变形量,即没有理论依据,又浪费了材料,增加了模具的重量。

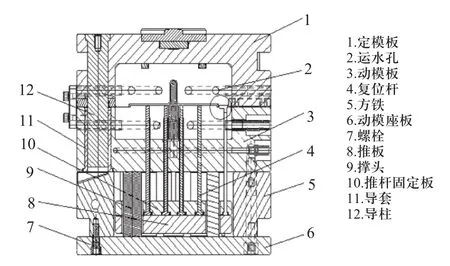

本文以尺寸为800×800的大型模架为研究对象,选用四个直径为Φ48的撑头来支撑B板。通过对模具企业常见的两种撑头排列方式的对比分析,来寻找撑头的最佳摆放位置。每种方式又分别有两个参数用以确定撑头的位置。方式1中四个撑头均匀分布在同一个圆周上,而方式2中撑头对称分布在顶针板上。图1为注塑模具的剖视图,表1为两种方式下参数设置情况。

表1 参数设置

本文首先采用通用有限元分析软件ANSYS 10.0中自带的参数化设计语言APDL对800×800模架进行参数化建模并进行刚度分析,得到的实验数据再通过matlab进行数据处理,分别绘出两种方式下各个参数与模架变形量的关系曲线。分析各个曲线并得出使模架变形量最大值取最小时各参数的取值范围。对比两种方式下的结果,结合实际情况确定模架在哪种方式下摆放最好,为模具设计过程中如何摆放撑头提供了可靠的理论依据,具有相当程度的现实意义。图1为带撑头的注塑模结构简图,图2为本文分析的800×800模架的平面图。

图1 带撑头的注塑模结构剖面图

图2 800×800模架平面图及撑头位置参数

1 有限元参数化建模

本文分析的模架由动模板、方铁、撑头和面板四部分组成。ANSYS中有限元模型的建立包括几何模型的建立和单元网格的划分两个过程。该模架具有对称性,为了节省计算机资源提高分析速度,取其四分之一模型来进行分析,分析中忽略模架中的冷却水道、装配中用到的圆角,这样有利于单元网格的划分,且对分析结果不会产生很大的影响。模架通常采用普通的45号钢,其杨氏弹性模量为2.10×105Mpa,泊松比为0.3。选用具有20节点的二次单元SOLID95,三维目标单元target170,三维接触单元contact174来划分网格单元。动模板和撑头采用自由网格技术划分,对方铁、动模座板进行映射网格划分。由于各零件之间无滑移,将模架四部分之间的接触设置为绑定,以模拟无滑移、无摩擦接触[3]。由于动模座板和注塑机机架之间为螺栓联接,定义动模座板的底面为全约束。方式2又取两组数据,对比分析不同的横向跨距和纵向跨距时模架最大变形量发生的位置,如表2所示。

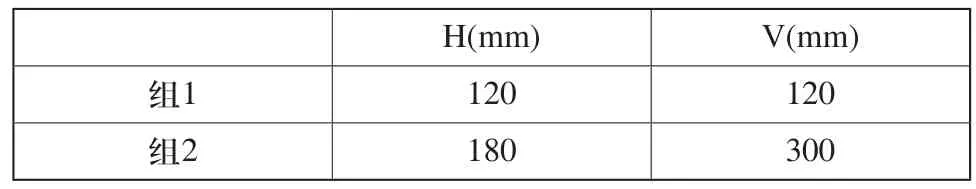

表2 方式2下两组数据的对比

模型仅在动模板上型腔底面受面载荷为10.67 MPa作用。图3为两组数据下模架的位移云图。

图3 两组数据模架的位移云图

可知模架最大变形量的位置随撑头位置变化而发生变化。组1中撑头位置靠近模架的中心,因此其最大变形量发生在靠近模架未有方铁支撑的一侧上。组2中撑头远离模架中心,故其最大变形量发生在模架的中心处。组1模架变形量比组2的小0.03mm。

2 撑头位置参数与变形量的关系

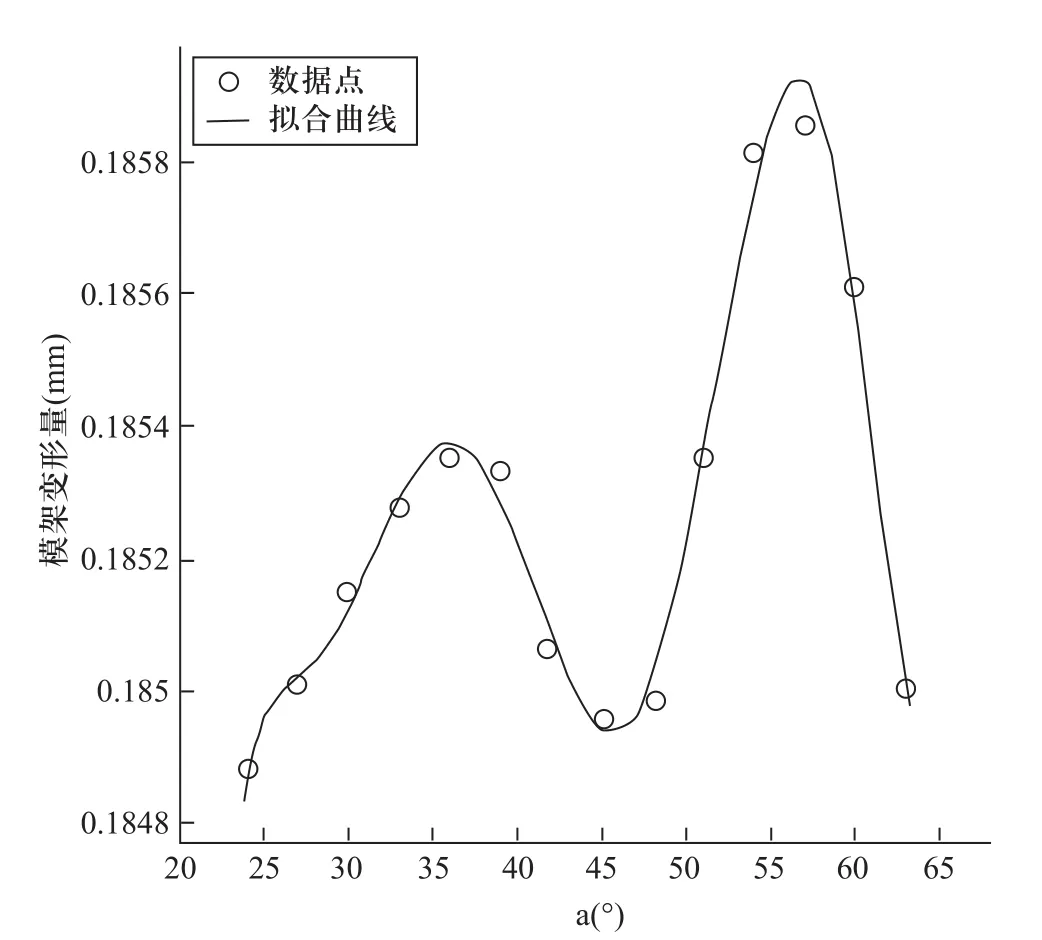

利用ANSYS参数化设计语言APDL[4]编写了分别以方式1中r,a和方式2中H、V 4个参数为单个变量,其它几何参数为定值的命令流文件。要求绘出单个变量和模架变形量的关系曲线,用MATLAB中的plot()函数拟合ANSYS计算出的数据。分别如图4、图5、图6、图7所示。

图4 r与模架变形量的关系曲线

当r在50mm到80mm之间取值时,模架变形量变化较小,而r超过80mm时,r与模架变形量几乎成线性关系。因此r的最佳取值范围在50-80mm。H=170mm模架变形量相等,证明了变形量随纵向跨距的增大先减小至最小值然后逐渐增大的结论。

图7 H与模架变形量的关系曲线

图5 a与模架变形量的关系曲线

3 曲线分析及设计建议

模架与a的关系曲线在a取24°、45°、64°三个值时出现三个波谷,此时模架的变形量较小,故应该在此三处附近放置撑头。

图6 V与模架变形量的关系曲线

两条曲线近似平行,纵向跨距相同时,横向跨距大的变形量也大,模架变形量与横向跨距H成递增关系。

在纵向跨距一定时,模架变形量随撑头横向跨距增大而逐渐增大,两条曲线都在H取50mm到80mm时变形量变化缓慢,证明此范围内放置撑头能够得到较小的变形量。两条曲线在

根据以上数据分析,为了确定模架中撑头的最佳摆放位置,减小模架的最小变形量的数值,在设计模架时可以从以下八个方面进行考虑:

1)r的取值范围在50-80mm时,模架变形量相对较小,此时撑头的横向跨距和纵向跨距在70到120之间变化。

2)a取24°或64°左右时,撑头之间的跨距略大于撑头直径,不利于顶针在顶针板的布置,与实际情况不符。因此在排列方式1时,r应取50到80范围内的数值,a取45°左右时,此时模架的变形量较小,撑头摆放的位置最佳。

3)撑头在相同的纵向跨距时,横向跨距大时模架最大变形量的值也大,在设计模具时,可以对图6曲线进行插值,查出对应横向跨距H一定时,模架变形量与纵向跨距V的关系曲线。为确定撑头的最佳位置,应取尽量小的撑头横向跨距。

4)撑头横向跨距一定时,模架最大变形量与撑头横向跨距的关系曲线的变化趋势是先减小至最小值然后再逐渐增大。

5)在纵向跨距一定时,模架最大变形量与横向跨距的关系曲线是逐渐递增的。且在55mm到80mm范围内模架变形量的值较小。

6)在模具设计中,由于顶针板中放置了顶针而需取较大的横向跨距值时,可以适当的选取较小的纵向跨距,使模架变形量在最小值附近,而当撑头横向跨距取值较小时,选取较大的纵向跨距能够使模架变形量取较小值。

7)对比两种排列方式中曲线,排列方式2时模架最小变形量稍小于排列方式1,但其最佳位置在较小的横向跨距下或较小的纵向跨距下,而往往实际情况中由于顶针的存在方式2中的最佳位置难以实现,因此排列方式1才是最佳的选择方案。

8)排列方式1撑头最佳位置是r取50到80范围内的数值,a取45°左右的数值。此时模架变形量为0.185mm,为减小模架变形量,往往制造撑头时其高度要多出0.185mm,这与实际经验吻合得很好。

4 结论

本文从有限元方法出发,分析两种撑头排列方式下撑头位置对模架变形量的影响。分别以能

够确定撑头位置的两个参数为单个变量建立了有限元分析的参数化模型,绘出了单个变量与模架变形量的关系曲线,并得出了排列方式1更可取,并确定了在该方式下撑头最佳位置。为模具设计中如何确定撑头的最佳摆放位置提供了可靠的理论支撑与指导。

[1] 简之荣, 辛勇.注射模标准模架装配体图形自动生成系统的研究[J].模具工业,2004,30(12):12-15

[2] 欧麦嘉,周泽宇, 等.现代注塑模设计与制造 [M] .北京:电子工业出版社,2008.

[3] 徐光菊,朱胜鹃, 等.基于ANSYS的注射机结构分析及动模板优化设计 [J] .机电工程技术,2010,39(3),48-50.

[4] 张朝晖.ANSYS12.0结构分析工程应用实例解析 [M] .北京:机械工业出版社,2010.