汽车制动蹄翼板回弹控制与模具结构研究

2011-07-03熊文伟汤志国

熊文伟,汤志国

(1. 湖南机电职业技术学院,长沙 410151;2. 中联重科车桥有限公司,津市 415400)

0 引言

制动蹄是汽车制动器上的重要保安零件,一般为铸件和焊接件两种形式。由于铸件存在许多缺陷,如气孔、夹砂、冷隔、缩孔、裂纹等,且生产成本较高,所以目前制动蹄常采用板料冲压、弯曲,然后焊接成形等结构。它由制动蹄翼板、幅板、摩擦片等主要零件构成。在汽车行车制动过程中,液压系统内建立高压液体,此高压液体推动制动轮缸中两个活塞向外张开,使紧靠于制动轮缸的制动蹄端向两边分开,消除制动鼓与摩擦片间的预留间隙,从而贴于制动鼓的内圆面上,达到制动的目的。但制动蹄翼板在冲压、弯曲成形和焊接的过程中,易产生弯曲回弹和焊接变形回弹,从而使零件的实际形状和尺寸与设计要求产生差别,影响制动效果。为了保证质量,减少回弹,本文对制动蹄翼板结构特点及工艺性进行分析,找出产生回弹的原因及影响因素,探讨减少回弹的对策,并设计出合理有效的弯曲模具,经实践检验行之有效,使弯曲回弹和焊接变形回弹现象得到了有效控制,为类似弯曲零件冲压成型提供了设计参考。

1 零件结构及工艺分析

图1所示零件为我校企合作开发的某汽车后制动蹄翼板零件结构简图,材料为 16Mn,板厚5mm,弯曲内半径为R136,零件的生产批量很大,主要弯曲形状是半圆形件。

该零件在常温下成形,其工艺过程为:下料——落料冲孔(螺纹底孔、定位孔)——弯曲——酸洗——焊接。在弯曲成形过程中要求零件表面平滑,不允许有皱纹、划伤、拉毛等表面缺陷,同时该成形零件必须具有足够的刚性和尺寸稳定性。弯曲时,由于材料产生的并不完全是塑性变形,其弯曲部位还存在着弹性变形,所以当载荷去除后,零件就会产生回弹。回弹的结果表现在弯曲曲率和角度的变化,这种变化使得工件弯曲后的实际形状和尺寸与设计要求有了差别。另外,后制动蹄翼板在焊接后沿母线方向将会产生焊接变形,形状由“—”变为“ ”,出现焊接变形回弹。这些都是影响制动蹄产品质量的重要因素,必须探讨消除弯曲回弹和焊接变形回弹的有效办法。

图1 后制动蹄翼结构示意图

2 影响弯曲件回弹原因分析及对策

产生回弹的主要原因是因工艺方法不当或模具结构设计的不合理导致零件变形区的材料塑性变形不足,进而产生弹性回弹。要克服回弹,则可通过采用合理的工艺方法来改善板材在成形过程中的应力状态,还可通过设计模具时选用合理的回弹角、回弹半径和模具间隙等工艺参数来解决。

2.1 影响弯曲回弹因素

1)材料的力学性能。工件的回弹量与材料屈服点σb成正比,与弹性模量E成反比,还与板厚各向异性r、材料的强化系数F值和材料的应变强化指数n值等有关。

2)材料的相对弯曲半径R/t (R为弯曲件内半径,t为弯曲件厚度)。在同等条件下,R/t值越小,回弹量就越小。

3)弯曲角的影响。一般来说,弯曲角越大,卸载后回弹量也越大,U形件的回弹量比V形件大。

4)模具间隙。凸、凹模之间的间隙越小,回弹量越小。

5)校正力。增加弯曲校正力可以减小回弹量。6)轴向张力也对弯曲回弹产生影响。

7)弧形焊件在焊接热源的作用下,会产生应力和变形,形成焊接变形回弹。

2.2 减小弯曲回弹对策

回弹问题是一个复杂的问题,由于影响零件回弹量的因素很多,且诸多因素相互影响、相互制约,所以理论上计算弯曲件的回弹值是比较困难的,必须建立理论分析与实践的有机结合。

传统的方法是在设计模具时,先按经验数据或资料中的图表来选用,等模具制造出来后经过试冲,再对模具凸、凹模部分进行修正获得。对于本零件来说,工件的弯曲率半径和材料的厚度的比值较大,即相对弯曲半径较大,若按工件的形状加工凸、凹模,压出的工件回弹量会很大,所以设计凸、凹模时必须设法消除回弹因素。

采用的对策:

1)先是理论估算回弹量大小,进行“补偿弯曲”。

2)改变弯曲时的应力状态,实行校正弯曲。在设计弯曲模具时,可考虑通过改进模具结构,使校正力作用于弯曲零件的转弯处,达到消除回弹的目的。

3)调整凸、凹模之间间隙到最小。凸、凹模之间间隙的恰当与否将直接影响弯曲件的质量,若调整不当,间隙大的一侧,弯曲时拉应力小于间隙小的一侧,回弹量将大于间隙小得一侧。凸、凹模之间间隙越小,零件的回弹量将越小。

4)适当加入润滑油减少摩擦,也可减少回弹量。

2.3 防止焊接变形回弹的措施

1)用反变形法防止焊接变形,首先将焊件向焊接变形相反的方向进行人为的变形,以达到与焊接变形相抵消的目的。

2)选择合理的装配和焊接顺序,防止焊接变形。

3)用刚性固定法防止焊接变形。

4)用散热法防止焊接变形。

3 模具结构设计

3.1 凸模的设计

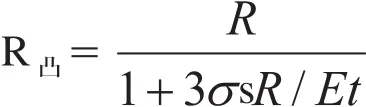

针对减少回弹的原因及对策,在设计凸、凹模具时应综合考虑零件的回弹因素,一般当弯曲工件的圆角半径R<(5~8)t时,工件的弯曲半径一般变化不大,这时只需要考虑弯曲角度的回弹,回弹的角度一般通过查有关经验数值获得;当弯曲工件的圆角半径R≥(5~8)t时,可利用下面的公式计算回弹补偿时所需弯曲凸模的圆角半径。本零件的主要弯曲形状是圆弧,其弯曲曲率半径远大于8t,故决定采用补偿法对弯曲半径进行修正,以消除回弹。

式中:R——弯曲件圆弧半径(mm)

σs——材料的屈服强度(MPa)

E——弹性模量

t——材料的厚度 (mm)

对于16Mn钢,查有关资料可知,材料的屈服强度σs=345Mp,弹性模量=211000Mpa,代入相关数据可得:

考虑到后制动蹄翼板焊接后沿母线方向将会产生焊接变形,为减少焊接变形,设计凸模时,沿母线方向的截面形状设计为“ ”形,尺寸由工艺试验定。因零件图上的尺寸是标注在内形上的,所以设计凸模时,凸模压形面的尺寸应按计算出来的修正值来设计,本凸模按修正值设计的弯曲半径R=120mm,截面“ ”形高度差为1.5mm,凸模简图如图2所示。

3.2 凹模的设计

考虑到凹模的加工工艺性,设计凹模由三件镶块组合而成,即凹模左右块和顶料块,组合形状侧面为“ ”形,中间为顶料块,三者由框形板固定,拼合图如图3所示。顶料块在设计时既要保证在零件成形过程中与凸模一道将工件至始至终夹持住,防止压形时工件跑料;又要考虑其与凹模的组合方式,达到成形后工件上不压出接缝处的压痕的效果。

图2 凸模简图

4 模具结构及工作过程

该模具的结构如图3所示。下模是由导柱2、定位板3、下模板5、定位销6、固定板7、凹模顶料块9、凹模左右块10等组成;上模是由导套1、上模板4、凸模8等组成。

模具的工作过程:后制动蹄翼板在弯曲时将坯料放在定位块与定位销上定位,上模在下行时,在凸模的作用下,零件被弯成“ ”形,上模到达下死点,保压一段时间后,上模开始回升,直到上死点。

图3 模具结构简图

5 使用效果

该模具在调试过程发现成形后,还存在少量回弹现象,内圆弧半径R120尺寸偏小,经过多次修模、试模、校形,并完善图纸,最终解决这一弯曲回弹问题。试压出的工件形状、尺寸基本符合要求,加工出来的制件能满足零件的设计要求,现已在企业加工出大批量合格零件。

6 结束语

由于回弹是影响弯曲工艺质量最常见的因素之一,也是弯曲工艺中的技术难点问题。回弹问题的存在,除造成零件成形精度差之外,也还造成试模、修模工作量和成形后的校形工作量。所以如何使零件弯曲回弹现象得到有效控制,加工出合格制品,是我们研究者和设计者共同探讨的问题。该弯曲模具的设计与使用,是我校推行的生产性实践教学精细化管理模式中“校企合作”共同研发新产品、改进新工艺的一次成功尝试,具有十分重要的教学与生产指导意义。

[1] 孙建亭, 高军, 高田玉. 基于模糊聚类的弯曲回弹分析[J]. 锻压装备与制造技术, 2010, (03): 84-04.

[2] 刘斌, 柳瑞清. V形件弯曲回弹问题分析与研究[J]. 南方冶金学院学报, 2001, (02): 0146-05.

[3] 陈剑鹤.模具设计基础[M]. 北京: 机械工业出版社, 2004.

[4] 冲模设计编写组. 冲模设计手册[M]. 机械工业出版社,1996.

[5] 王孝培. 实用冲压手册[M]. 北京: 机械工业出版社, 2004.