EMC-A型控制棒驱动机构样机研制及试验分析

2011-06-30卢朝晖周建明吕永红向文元

卢朝晖 周建明 吕永红 向文元 白 冰

(中科华核电技术研究院有限公司 深圳 518124)

控制棒驱动机构(CRDM, control rod drive mechanism)以步进磁力提升方式驱动控制棒组件在堆芯内作上下运动,实现反应堆启动、功率调节、正常停堆和事故停堆等功能。EMC-A型CRDM的改进与样机研制,是在岭澳核电站一期CRDM技术的基础上,对驱动杆行程套管、钩爪组件等作改进设计。解决原设计的一些弊病,如其上部Ω形密封焊缝泄露问题,其钩爪组件的弹簧设计缺陷,其与外部运动部件的接触摩擦引起机械动作延迟。样机制造中,在不影响冷态性能试验结果的前提下,对某些零件采用替代材料并简化制造工艺。

1 设计改进

1.1 一体式驱动杆行程套管

岭澳核电厂 L1号机组第五次大修中,发现控制棒驱动机构H14、D4、D6和D8的上部Ω密封焊缝出现泄漏,而第三、四次大修时曾分别发现控制棒驱动机构P10、K14泄漏,则该机组共有6根CRDM 在上部 Ω密封焊缝或焊缝附近母材区发现泄漏。国外数据显示,法国电力集团(Electricite De France)已发生 4起 CRDM 密封焊缝泄漏,其中 2起在上部Ω密封焊缝;美国Calvert Cliffs 2号机组也曾出现CRDM上部Ω密封焊缝泄漏[1]。

CRDM 上部 Ω密封焊缝连接端塞和驱动杆行程套管,其端塞部分有吊环螺钉供吊装CRDM,还有水压试验[2]时驱动杆行程套管内气体排放的阀门(图1a)。其实,该排气阀在反应堆运行时并不使用,在高温高压下充水时,驱动杆行程套管内残留的气体被极度压缩,所占体积不会影响驱动杆在驱动杆行程套管内的运动,完全可取消此排气阀(图1b)。

图1 原上部Ω密封焊缝结构(a)和改进后的一体式驱动杆行程套管(b)Fig.1 Original upper Ω-type seal weld structure (a) and the improved integral rodtravelling house (b).

1.2 钩爪组件改进设计

钩爪组件是CRDM的动作部件,结合运行经验对原设计作分析,我们改进了钩爪组件的结构设计,以提高钩爪组件的运行可靠性。

1.2.1 改进钩爪结构设计

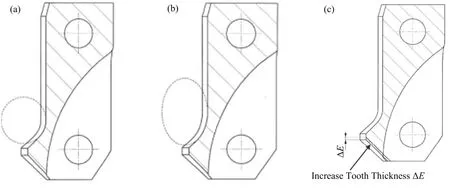

齿根倒圆区是应力集中区,易产生疲劳裂纹,将原设计齿根倒圆(图 2a)改为倒椭圆(图 2b),可减少应力集中,改善裂纹产生倾向;同时,增加齿厚(图2c),以提高CRDM的耐磨性能。

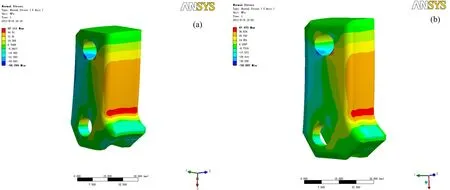

图3的有限元分析结果表明,在相同工况下,倒椭圆后齿根过渡区的应力(图 3a)较倒圆结构的应力(图3b)降低约17%。

图2 钩爪结构设计改进前后示意图(a) 原钩爪结构,(b) 倒椭圆后的钩爪结构,(c) 加大齿厚的钩爪结构Fig.2 Schematics of latch structure before/after design improvement.(a) Original latch structure, (b) Latch structure with ellipse dedendum, (c) Latch structure with thicker tooth

图3 钩爪结构设计改进前后的应力分布(a) 倒圆结构的钩爪应力分布,(b) 倒椭圆结构的钩爪应力分布Fig.3 Latch stress before/after design improvement.(a) Latch stress with blending structure, (b) Latch stress with ellipse dedendum structure

1.2.2 改进钩爪组件弹簧设计

原设计中,弹簧与运动件内孔表面的公差范围重叠,运行过程中,弹簧外圈与运动件内孔表面可能会产生附加摩擦力,而影响衔铁动作,使机械动作时间延长,甚至出现衔铁动作匹配不协调而滑步或落棒。我们调整了弹簧和运动件的配合尺寸及公差,以避免上述现象。

1.2.3 改进锁紧螺钉的结构设计

运行中发现,钩爪支承套的锁紧螺钉发生断裂现象,故将螺钉尺寸由 M6改为 M8;螺钉材料也由奥氏体不锈钢材料Z5CND17-12改为镍基合金材料NC15FeTNbA,两者的热膨胀系数相近 (前者为15.5×10–6K–1,后者为 14.5×10–6K–1)。由此提高锁紧螺钉的抗剪切能力。

2 样机制造和试验

2.1 样机的材料替代与加工工艺简化

其仅用于CRDM冷态性能试验,只需要对机构的运行性能(如机电延迟时间等)进行验证。因此,在不影响冷态性能试验结果的前提下,材料采购时以国标材料替代RCC-M要求的材料(如省去探伤要求等),对样机的制造进行了一系列的简化。为便于采购,将驱动杆行程套管、密封壳等零件的材料由设计时的00Cr18Ni10N改为0Cr18Ni9,将驱动杆、可拆接头等零件的材料由12Cr13改为20Cr13,同时驱动杆坯料采购由管材改为棒材。

为提高CRDM钩爪和连杆的耐磨性,及降低接触反应堆冷却剂材料的含钴量,钩爪和连杆均采用在奥氏体不锈钢基体上堆焊耐磨钴基合金的结构型式。钴基合金堆焊工艺复杂,为降低样机制造成本和制造周期,对钩爪和连杆均采用整体钴基合金的结构型式,简化制造工艺。为提高CRDM的使用寿命,其零件滑动配合表面均镀有致密的硬铬层,但样机仅用于设计和运行性能参数验证,对使用寿命不作要求,因而在样机的制造过程中也取消了零件的镀硬铬工艺要求。

2.2 冷态性能试验

为验证该样机设计的合理性,开展了如下冷态性能试验:负荷传递间隙测量,机电延迟时间测试,三组衔铁(提升衔铁、移动衔铁和保持衔铁)的吸合电流测试,三组衔铁的打开电流测试,额定电流运行试验,记录运行时提升和下插的电流、声音与时间的关系曲线等。

冷态性能试验台架(图 4a)为四层 5 m×5 m×25 m的钢架结构。地面层安装电机、泵、阀门和管线等,提供试验本体安装的地面支撑,试验回路的进出口在该层与试验本体相连;第二层提供试验本体的上支撑,CRDM与试验本体在二层对接;第三层安装 CRDM,其中驱动杆行程套管为有机玻璃管,以便观察;第四层安装吊装机构,并为驱动杆提供行程空间。

冷态试验系统的控制系统由电源柜、逻辑柜、处理柜和测量柜组成(图4b),另外连接一台示波器,观察和记录各组试验过程的电流波形和振动信号,并同时对电流时序进行评定。

图4 CRDM冷态试验系统 (a)试验台架和试验流程 (b)控制装置设备和控制系统Fig.4 Function test system of CRDM.(a) Function test system frame and chart of test (b) Control system and block diagram

2.3 试验结果

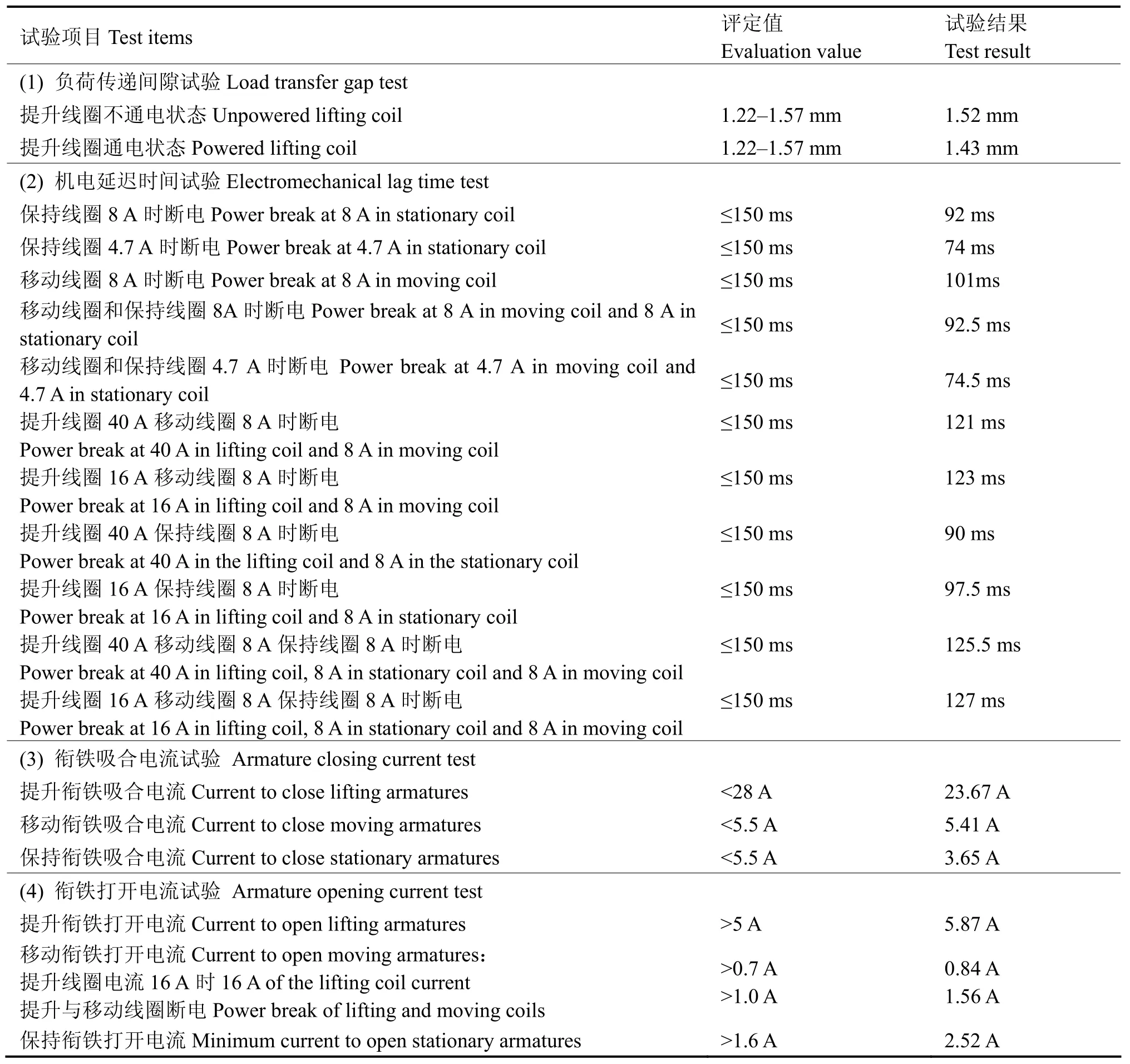

控制棒驱动机构的冷态性能试验主要如下:

(1) 负荷传递间隙试验:分别测量提升线圈通电和不通电状态下的负荷传递间隙。

(2) 机电延迟时间试验:驱动机构机电延迟时间是工作线圈断电后钩爪打开使驱动杆组件开始自由下落所需时间,测量的11种状态下的机电延迟时间涵盖了CRDM运行中可能发生的所有情况。

(3) 衔铁吸合电流试验:逐渐加大各组衔铁对应线圈的电流,直到衔铁动作吸合,示波器上记录的电流即为该组衔铁的吸合电流。

(4) 衔铁打开电流试验:逐渐减小各组衔铁对应线圈的电流,直到衔铁动作打开,示波器上记录的电流即为该组衔铁的打开电流。

通过试验记录分析,试验(1–4)的结果见表1,四组试验结果均满足设计要求。

表 1 试验(1)–(4)结果Table 1 Test results of test items (1)–(4).

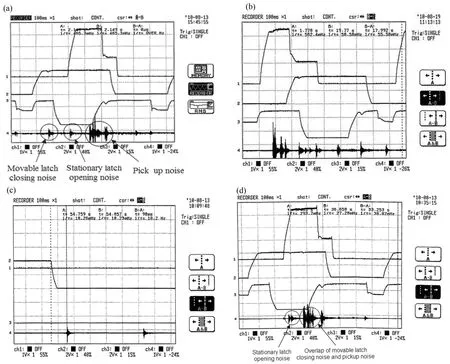

另一项试验是额定电流运行时提升和下插的电流、声音与时间的关系曲线:驱动机构在额定电流下,以72步/分的速度,在5–225步行程内往返运行。在试验过程中,记录每次往返运行时,提升和下插的电流、声音与时间的关系曲线。额定电流运行时提升和下插的电流、声音与时间的关系的正常曲线如图 5(a–c)所示。而在后期运行时,出现滑步现象(图 5d)。

CRDM 提升顺序为:保持钩爪保持驱动杆-移动钩爪保持驱动杆-保持钩爪打开-提升衔铁通电带动驱动杆提升一步-保持钩爪保持驱动杆-移动钩爪打开-提升衔铁断电移动钩爪下降一步-移动钩爪保持驱动杆,如此循环,带动驱动杆的提升。其下降顺序为:保持钩爪保持驱动杆-提升衔铁通电带动移动钩爪空提一步-移动钩爪保持驱动杆-保持钩爪打开-提升衔铁断电移动钩爪带动驱动杆下降一步-保持钩爪保持驱动杆-移动钩爪打开-提升衔铁通电带动移动钩爪空提一步,如此循环。由图 5(a),移动钩爪闭合动作提前于保持钩爪的打开动作,在整个运行周期内总有一个钩爪保持驱动杆;图5(d)中,移动钩爪的闭合动作迟于保持钩爪的打开动作,造成运动周期内钩爪存在一定时间的双打开,造成控制棒的滑步。

图5 CRDM试验运行的声音-电流波形时序图(a)提升波形,(b)下插波形,(c)落棒波形,(d)滑步波形Fig.5 Sound and current wave forms (in time sequence) of rod-lifting (a),rod-inserting (b) and rod-dropping (c), and the wave form showing a step-loss, in the CRDM test

图6 钩爪销滑出及其对移动衔铁内表面磨出的刻痕(a)和销胀孔后开裂(b)Fig.6 Slid of latch pin and inner surface scratch of movable gripper armature by latch pin (a)and the crack after expansion of latch pin (b).

2.4 结果分析及纠正措施

根据滑步波形分析,由于某种原因致使移动钩爪动作延迟,以至在保持钩爪打开时,移动钩爪未能抱紧驱动杆,造成滑步。上述现象可能系外力引起移动衔铁动作滞后。引起移动衔铁动作滞后的原因为:移动衔铁运动面存在杂质、钩爪或连杆的销卡滞,造成转动不畅。拆检钩爪组件,发现连接移动钩爪的一个销端部扩口不够,未将销锁死,驱动机构运行中,销子滑出,与移动衔铁接触,干涉了移动衔铁的动作(图6a),使移动衔铁不能正常吸合。

由于钩爪销胀孔设计尺寸问题,控制棒驱动机构运行时的不断磨损挤压最终使钩爪销滑出而导致滑棒。设计要求的 KC20WN钴基合金材料的硬度为 HRC35–40,实际在样机制造过程中,由于材料采购不合格,实测硬度为HRC45,考虑到制造周期的限制角度,对不合格材料进行了让步接收。由于硬度提高,造成材料的塑性降低,胀孔达到设计尺寸时容易产生开裂(图6b),因此,在实际装配时,无法将钩爪销扩口到设计要求尺寸。

重新装配时,钩爪销采用了硬度满足设计要求的 KC20WN钴基合金材料,并按设计要求重新进行扩口,达到预定胀孔尺寸。对磨损面进行打磨后重新装配,CRDM运行良好,未再次出现滑步现象。

3 结语

采用一体式驱动杆行程套管结构,解决了原设计中因上部Ω密封焊缝引起的泄露问题;

改进钩爪结构设计,从理论上改善了裂纹产生倾向,提高了钩爪齿的耐磨性;

改进钩爪组件弹簧设计,从设计上避免了因弹簧外圈与运动件内孔表面的接触而影响衔铁动作,带来机械动作时间延长,甚至出现滑步或落棒现象;

改进了锁紧螺钉的结构设计,避免锁紧螺钉的断裂;

经拆检,试验中出现的滑步现象是由于钩爪销装配不当引起的,原因是因为销子使用的材料不符合设计要求。通过改进钩爪销材料的硬度,避免了因装配不当而造成的滑步现象。

1 郑晓敏. 岭澳核电厂L1号机组控制棒驱动机构泄露问题[J]. 核安全, 2007, 2: 25–29 ZHENG Xiaomin. The leakage problem of CRDM in Ling'ao Station Unit 1 [J]. Nuclear Safety, 2007, 2: 25–29

2 李红鹰, 许川. 秦山核电二期工程控制棒驱动机构国产化研制[J]. 核动力工程, 2003, 2: 143–145 LI Hongying. Indigenous development of CRDM for Qinshan Phase II NPP project [J]. Nuclear Power Engineering, 2003, 2: 143–145