美国岩石隧洞施工※

2011-06-30刘桂杰朱天琴常焕生

刘桂杰,朱天琴,常焕生

(中国水利水电第一工程局有限公司,吉林 长春 130062)

1 概述

地下工程施工的基本内容:开挖,采用钻爆法或机械方法;围岩初期支护;围岩最终支护。

过去,将“初期支护”和“最终支护”称为“主要支护”和“次要支护”。这个习惯用法是不确切的,可能对最终的功能引起误解,因为最终支护是起主要作用的,而初期支护经常按临时支护考虑。当然,现在有很多例子,初期支护也具有永久支护的功能。

地下工程施工其他重要内容:现场和洞口的准备;测量;地下工程的通风;排水和水流控制;危害预防;控制环境影响。

设计者可能需要深入探索某些施工细节,诸如爆破影响、采用TBM的可行性或掘进进度。

2 隧洞钻爆法开挖

虽然TBM在很多隧洞工程被采用,但大多数地下工程岩石开挖仍采用爆破技术。设计应指定或建议采用的开挖方法。

2.1 开挖循环

典型的爆破开挖循环由以下步骤来完成:钻爆破孔和装药;引爆,随后进行通风换气;除渣;撬除顶拱和边墙上的松动石块;对围岩进行初期支护;延伸轨道、通风管和其他设施。

2.2 全断面和部分断面掘进

大多数隧洞采用全断面开挖掘进的方法,在一个循环内对隧洞的整个断面进行钻孔、爆破。爆破孔的深度通常小于洞子的尺寸,一个循环的爆破进尺略小于爆破孔的深度(对于较好的爆破效果,约为爆破孔深度的90%)。典型的循环进尺深度为2~4 m。部分断面爆破有时更实用,或者可能是地质条件要求,或者是受设备的限制。最常用的部分断面爆破法是正台阶掘进法,首先以全宽爆破隧洞的顶部,随后爆破剩下的台阶。台阶可以用水平孔也可用类似采石爆破的垂直孔开挖。还有很多其他的部分断面爆破型式,例如顶拱中心导洞领先,顶拱两侧导洞跟进,随后留1~3个台阶。

选择部分断面爆破法而不选择全断面爆破法的理由:对于单个钻车来说横断面太大,例如通常尺寸的地下厂房、阀门室、两车道或三车道公路隧道一般采用部分断面爆破法开挖;为了控制爆破振动,从装药量的角度限制了爆破尺寸;围岩条件差,若全宽开挖可能没有足够长的自稳时间来施作初期支护。

2.3 爆破循环设计

单独的爆破循环一般由承包商的爆破专家设计,该设计由工程师根据规范要求进行评审。关于爆破循环的详细资料可以在有关著作中找到,有关爆破剂和爆破设计的资料也可以在炸药生产厂家印制的手册中找到。爆破孔一般采用液压钻机钻孔,钻孔的效率和速度已经得到大大改进,钻头的磨损和钻孔精度由于钻杆和钻头的新设计也得到了改进。小断面隧洞的钻孔通常采用单臂钻,但钻车经常安装两个或更多的钻机。钻车有轨道式、轮胎式或履带式,两支腿叉开的轨道式钻车允许除渣设备穿过,以便到达或离开工作面。

有效的爆破设计要注意每一个爆破孔受限制的程度。如果一个爆破孔受到完全的限制,爆破仅能引起塑性变形。当在爆破孔附近有自由面时,爆炸波将造成朝向自由面的一些裂缝,使爆破孔与自由面之间的岩石破裂,并将碎块抛出。爆破孔至自由面的距离即抵抗线一般取0.75~1.0倍孔间距。

在隧洞中,最初没有平行于炮孔的自由面,此自由面必须通过爆破设计创造出来,并以下列方法之一来完成。

V形掏槽或扇形掏槽通常是在掌子面的中下部按一定的孔间夹角钻一些孔,形成一个楔形体。这些孔爆破时首先将这个楔形体的岩石抛出,为随后的爆破创造一个自由面。

直线掏槽是采用平行孔,最常见的是4个集中在一起的炮孔,其中只有两个孔装药,有一个或两个大直径孔(直径通常达到125 mm)不装药。剩下的孔被分布开,依次爆破,这样每一次一个或几个孔的爆破总是使岩石朝向自由面破裂。这些在掏槽之后引爆的孔称为扩大孔,最后被引爆的孔是隧洞轮廓周围的孔称为周边孔,在底板上的孔称为拉底孔。

因为不可能紧靠开挖边缘钻孔,周边孔钻孔时通常是从设计边线向外发散约100 mm。钻孔设备的尺寸要求形成一个带角度的错台,以达到要求的开挖线。连续的爆破进尺使隧洞墙面呈“z”字形,因此,超挖一般是不可避免的。

延时电雷管或非电雷管用于控制爆破顺序和时间,限制任何一次爆破炸药的总量,它们有各种类型。毫秒延时比较短,延时范围25~500 ms;其他延时比较长。直到24 ms的延时是可用的。选择延时必须使岩石碎块在下一个爆破发生时已被抛出。毫秒延时常用于掏槽爆破,0.5 s延时用于扩大孔爆破。过去,爆破一般采用电力起爆,采用电雷管或起爆器。非电爆破起爆器和延时雷管现在通常是首选,因其不受杂散电流的影响。

爆破剂可用于特殊的目的,它们可以在单位长度炮孔的装药密度、药卷直径、爆破速度、烟雾特性、抗水性和其他性能上进行变化。对于干燥的岩石,经常采用便宜的铵油炸药,周边孔每米的装药量很小,要求采用特殊的爆破剂。典型的爆破孔其直径为45~51 mm,药卷直径通常为40 mm,在适当的位置堵塞炮孔。而用于周边孔的药卷直径通常为25 mm,并进行堵塞。

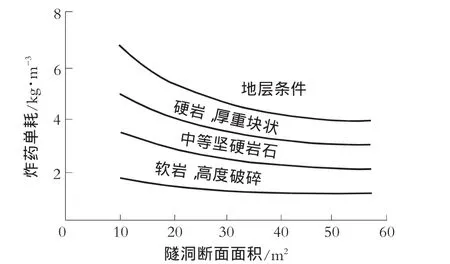

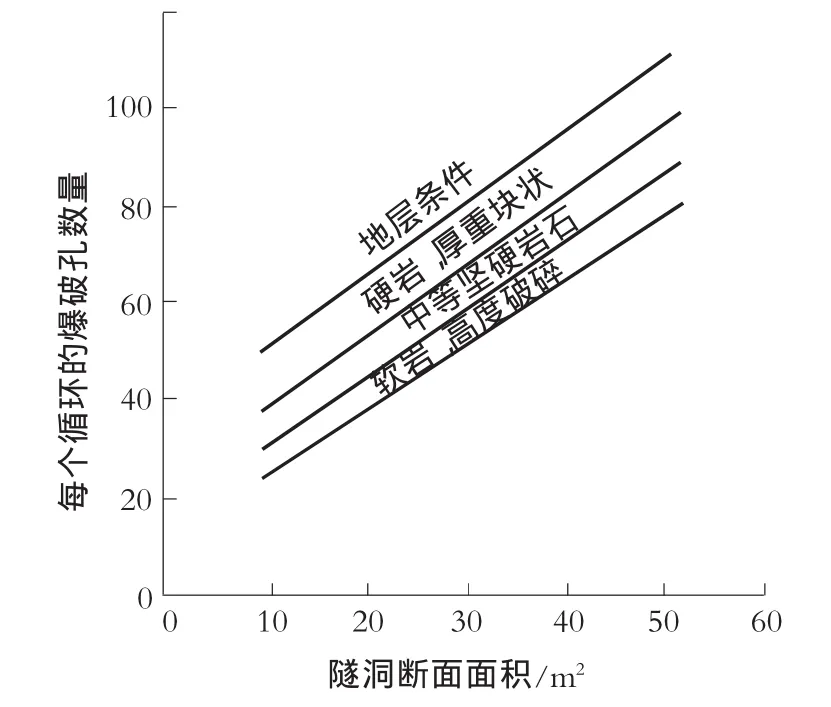

在爆破设计中常常要考虑两个因素:炸药单耗(爆破每立方米岩石需要的炸药公斤数,kg/m3)和钻孔率(爆破每立方米岩石需要的钻孔总长度,m/m3)。它们是爆破的综合经济性指标,并很容易在不同的爆破方案之间进行比较。炸药单耗随岩石条件不同会有很大变化。当岩石受约束较强,隧洞比较小,或岩石比较硬,炸药单耗就比较大,带有空洞的岩石有时需要大的炸药单耗。对于大多数典型的隧洞爆破,炸药单耗在0.6~5 kg/m3之间变化,对于同样的岩石类型,炸药单耗可以从1 kg/m3(开挖断面大于30 m2的隧洞)变化到超过3 kg/m3(开挖断面小于10 m2的隧洞),典型的钻孔率在0.8~6 m/m3之间变化。图1显示一个典型的爆破循环设计。这个断面19.5 m2的隧洞的爆破循环用40个孔,炸药单耗1.9 kg/m3,钻孔率2.2 m/m3。典型的炸药单耗和钻孔要求见图2、图3。

2.4 控制爆破

理想的爆破对保留岩体的损害最小,而且超挖最小,这是通过控制爆破来实现的。由于很多理由,控制对岩石的损害和超挖是有利的。减少对岩石的损害意味着岩体更加稳定,需要的支护较少;由于需要撬除的岩石少,隧洞掘进更加安全;对于不衬砌隧洞,较少的超挖使过水表面比较平顺;对于衬砌隧洞,较少的超挖意味着减少超填混凝土。

图1 直线掏槽爆破循环爆破孔3.2 m,进尺3.0 m

图2 典型的炸药单耗

控制爆破包括周边孔的间距较密,周边孔装药少于其余炮孔。一个常用的规则是周边孔的间距在硬岩约为孔径的12~15倍,在较差的、破碎的岩石约为孔径的6~8倍。由于控制爆破通常要求较多的爆破孔,需要用较长的时间和较多的钻孔材料,承包商常常不情愿采用控制爆破。

但是控制爆破比传统的巷道周边爆破法要求更高。在周边孔爆炸之前爆破损害可能发生。控制爆破要求仔细设计和选择周边几何形状、孔径、装药量、孔间距、抵抗线和延时,并须认真操作。

控制爆破成功的关键之一是准确地钻孔。炮孔与设计位置的偏差使孔距和抵抗线发生改变,导致爆破损害和岩面不规则。现代液压钻机钻孔不仅快速而且精度比以前高,在同类的岩石中应用计算机控制的钻车能够达到更高的精度。

图3 典型的钻孔需要量

爆破后检查岩面可以给出一个很好地提示钻孔精度和控制爆破达到的效果。衡量控制爆破效果的标准是半孔率,即在爆破表面可见的爆破孔半孔与周边孔总长度之比。依据岩石质量和层理、节理的倾向,50%~80%的半孔率通常是能够达到的。由于不精确的钻孔引起的表面不规则也是容易看见和测量的。外观的规则性和适当性也应该检验。

检验爆破质量的其他方法包括评估岩壁后面被破坏的深度,这可以利用地震波反射技术和管道镜或对钻孔取芯进行渗透性检测来完成。被爆破扰动范围的深度,对于良好的控制爆破只有0.1~0.2 m,而对于非控制爆破则达到2 m以上。

2.5 爆破振动

爆破引起的振动以位移或应力波通过地层传播。如果振动强烈,就可能造成损坏或引起公众的反对。振动控制在城市环境中是特别重要的。

在离开爆破地点的指定距离感觉到的爆破振动的强度是以下要素的函数:由各段延时组成的总装药量(小至8 ms的延时就足以分开两次爆破,使其爆炸波效应不至于叠加);监测点至爆破地点的距离;地层特性(高频率的振动波在高模数岩石允许通过,而在土类材料中很快减弱);爆破的约束程度(约束越强,总能量中进入地层的振动能的比例越大);场地的几何特征有时会使振动能集中,如同硬岩和软岩互层的地质特征那样。

对于给定的装药量和距离,振动强度可以利用比例定律来估算。最常用的是平方根比例定律,表示振动强度是装药量W的平方根的函数。最重要的振动参数是质点的峰值振速V。

式中:B——根据经验确定的系数;D/W1/2——称为折算距离;H——折算距离为1的质点峰值振速。

这个关系以一条直线绘制在速度-折算距离的双对数坐标图上,D以m为单位,W为炸药的公斤数,V以mm/s为单位。H值随爆破性质、约束条件和地质环境变化。H的典型范围是100~800 mm/s,对于给定的地质条件H随单一爆破而变化:掏槽爆破为250 mm/s,扩大爆破为200 mm/s,周边爆破为150 mm/s。对于比较短的循环进尺,H一般比较小。

系数B可在0.75~1.75之间变化,通常取1.60。对于特殊的场合或环境,经验关系式可能依据爆破试验、利用双对数坐标图来确定。许多因素影响振动检测,所以不可能形成精确的关系式。在一定程度上,一系列数据是用来建立一个扩大开挖的安全包络线。每段延时的允许装药量与50 mm/s的允许振速的相应距离之间的典型关系见表1。

表1 每段延时允许装药量

爆破引起的对结构的损坏与质点峰值振速有关。通常认为50 mm/s的质点峰值振速不会损坏住宅或其他建筑物和设施。事实上,大多数质量良好的建筑物能够承受的质点振速远大于50 mm/s;然而,50 mm/s是一般公认的爆破振动限制振速。

当邻近新浇混凝土进行爆破时,必须限制峰值振速,以避免损坏混凝土。这个担心在《地下采矿方法手册》中有一些详细的讨论。无论是结构混凝土还是大体积混凝土,在养护时对损坏都是相当迟钝的。超过10 d龄期的混凝土能够承受的质点振速达到250 mm/s或更大,未凝固的新浇混凝土能够承受50 mm/s或更大的振速。另一方面,已凝固的龄期短的新浇混凝土容易遭受损坏。在这种情况下,质点峰值振速可能要控制在6 mm/s以下;在混凝土达到至少3 d龄期以前,质点振速不应超过50 mm/s。这些数值可能随着基岩的特性、混凝土凝结时间和强度、结构的几何形状和其他特性而变化。对于重要结构,应进行现场专门分析,来指导建立爆破限制标准。

对于完整的岩石,质点振速低于500~1000 mm/s时形成的细微裂缝通常不会造成岩石的破坏,这取决于岩石的强度。

人对爆破振动的感知远比结构敏感。5 mm/s那样低的质点峰值爆破振速已明显地引人注意,达到20 mm/s时人就被惊扰了。感知振动,一是振动强度,二是振动频率。低频(小于10~15 Hz)振动比高频振动更容易被感知。此外,夜间的振动可能更加令人生厌。