高速木工机械电主轴热态特性分析

2011-06-26汤晓华

王 娟, 汤晓华, 李 健, 赵 蕾

高速机床的“心脏部件”是电主轴,是精密、高速且承受较大径向和轴向切削负荷的旋转部件.轴承在运转过程中会发热,导致主轴在径向和轴向都会产生一定的热应变,且随着转速越高,发热越严重,热变形也越大.当发热量过大或温升超过一定值时,主轴将无法正常工作.若电主轴系统的热平衡问题不能得到很好的解决,就会引起主轴的变形、影响材料的加工精度、降低主轴系统的使用寿命.为了减少电主轴的温升和热变形,必须对高速电主轴的热态特性进行分析[1].本文利用ANSYS有限元软件,基于力学及热传导知识,对主轴在工作过程中的温度场进行了精确分析.

1 高速木工机械电主轴的结构

与普通的金属切削机床的工作条件不一样,木工切削机床加工的材料是木材或者木质复合材料,木材纤维与金属材料不同,没有均匀的金相组织,而是具有一定的方向性,加工时切削力的波动较大.另外,由于加工环境粉尘比较多,木材加工为了防止污染成品不允许液体润滑和冷却.因此木工机械电主轴需要经过特殊设计才能进行生产制造.与金属切削电主轴相比,它大致有以下特点:

1)主轴密封要求比一般电主轴要求更高.因为木工机械和金属切削用的加工对象不一样,切削过程中会产生大量的粉尘,因此其使用环境比金属切削电主轴要恶劣,密封要求就更高.

2)金属切削电主轴允许对轴承进行油—气润滑,采用冷却液对切削区进行冷却和排屑,和对电机定子进行强制冷却等,而木材很容易被液体污染,所以木工机械一般采用风冷方式来对电主轴进行散热,即采用强力抽风设备来抽取切屑过程中产生的粉尘.

3)木工机床由于外型、工作环境和生产成本的因素,导致了它不能完全使用和金属切削用高速电主轴一样的轴承.

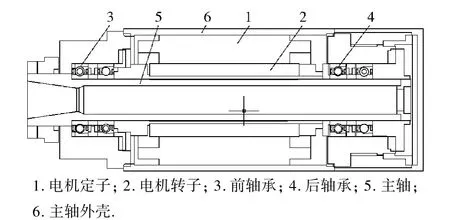

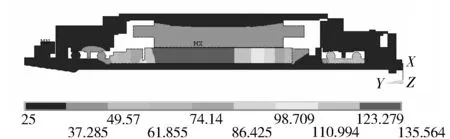

根据上述分析,最终完成木工机械用高速电主轴样机结构如图1.

图1 高速电主轴样机结构Fig.1 Simple structure of high speed motorized spindle

2 电主轴热源分析

轴承的摩擦发热和内装式电机的损耗发热是高速木工机械电主轴的两个主要内部热源.

2.1 内装式电动机的损耗发热

电机转子和定子的发热来源于电机的损耗.电机的损耗一般分为4类:机械损耗、磁损耗、电损耗和附加损耗.前3类为主要损耗.附加损耗在总的损耗中所占的比例很小,约为1% ~5%[2].

2.2 轴承的摩擦发热[3]

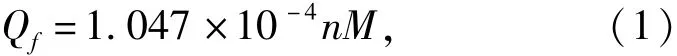

引起轴承发热的原因很多且很复杂,主要有高速下所受陀螺力矩产生的滑动摩擦、滚子与滚道的滚动摩擦、润滑油的黏性摩擦等.根据Palmgren公式,轴承滚动体与滚道间接触区的摩擦发热量为

式(1)中,Qf——轴承摩擦发热量,W;

M——摩擦总力矩,N·mm;

n——轴承转速,r/min.

摩擦总力矩M由M1(N·mm)和M2(N·mm)两部分组成.M1(N·mm)是和滚动体与滚道间接触弹性变形量、轴承负荷大小及滑动摩擦有关的摩擦力矩分量,M2(N·mm)是和润滑剂用量、黏度、轴承负荷大小及轴承转速有关的摩擦力矩分量.在滚动轴承的摩擦力矩总量M中,当轴承处在低速重载下运转时,M1分量将显得明显,而在高速轻载运转时,M2分量将占主要部分.

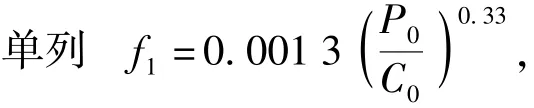

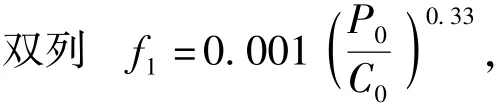

式(2)、(3)中,f1——取决于轴承设计与载荷的系数;对于角接触球轴承

其中,P0——轴承的当量静载荷,N.

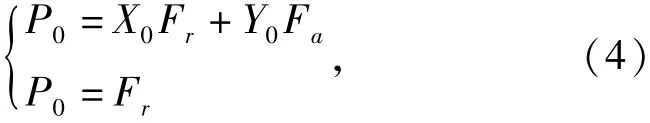

对于角接触球轴承,其当量静载荷按下述两式计算,并取其中较大值.

式(4)中,X0——径向载荷系数;

Fr——径向负荷,N;

Y0——轴向载荷系数;

Fa——轴向负荷,N;

C0——轴承额定静载荷,N.

对于接触角为15°的双列球轴承,X0=1,Y0=0.92;对于双列角接触球轴承,可按式(5)计算(若所得的P1小于Fr,则取P1=Fr)

P1为决定轴承摩擦力矩的计算载荷,N.

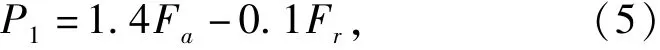

轴承中径dm(mm)为

式中,d——轴承内径,mm;

D——轴承外径,mm.

当νn≥2 000时,

当νn<2 000时,

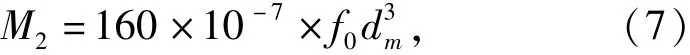

式(6)、式(7)中,f0——取决于轴承设计和润滑方式的系数,对于双列油脂润滑轴承,f0=4;

ν——运转温度下润滑剂的运动黏度,mm2/s.

研究对象以北京林机所研制的HSL110木材加工高速电主轴为实例.其主轴电机和轴承的部分技术参量如表1、表2.

表2 主轴轴承参数Tab.2 Parameter of shaft bearing

3 电主轴的热态特性有限元分析

3.1 构建有限元模型

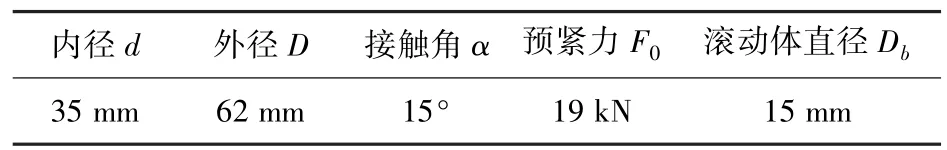

高速木工机械电主轴的结构如图1.建模时,转子和定子都可看成厚壁圆筒,分布热源的容量相当大,热量通过内、外表面散到周围介质中去.由图1可知,整体上高速木工机械电主轴可视为轴对称结构,只需取电主轴剖面的一半建模即可.由于高速木工机械电主轴采用风冷却套进行散热,而风冷却套又是一个方形结构.为了简化计算,所以建模时风冷却套就不参与建模,只是在求解加载时把它的边界条件加载进去计算即可.所有的螺钉、通气孔以及其它一些细小结构忽略不计,电主轴中的HSK拉刀机构及后支座不参加有限元建模.经上述简化后,所得的有限元分析模型如图2.

图2 网格划分结果Fig.2 Result of meshing

PLANE 55单元用于三维空间平面或轴对称结构,具有热传导特性,该单元有4个节点,节点自由度为温度.因此进行网格划分选择PLANE 55单元.网格划分后的电主轴有限元模型(图2),共有2 455个单元,2 854个节点.

3.2 电主轴热载荷的计算

高速木工机械电主轴的热载荷主要是前、后轴承的生热率和电机的生热率.生热率q指热源单位体积的发热量,单位为W/m3,如式(8)[4].

式(8)中,Q——热源的发热量,W;

V——热源的体积,m3.

3.2.1轴承生热率的计算

经过计算可得,前轴承内外圈接触区的发热量分别为180.34,209.4 W,后轴承内外圈接触区的发热量分别为110.25,132.67 W,则前后轴承的总发热量分别为Qf=389.74 W,Qr=242.92 W.由于轴承的旋转速度很快,可把滚动体等效为一个圆环,其截面积与滚动体的截面积相等,则前轴承的生热率qf为14 489 434 W/m3,后轴承的生热率为9 031 080 W/m3.

3.2.2电动机生热率的计算

假定电机的额定功率损耗(Pn=0.6 kW)全部转化为热量 Q,其中1/3热量由转子产生[5](即Qr=0.2 kW),2/3由定子产生(即Qs=0.4 kW).转子铁心和定子铁心都可视为厚壁圆筒,可以计算出转子的生热率为1 032 155 W/m3,定子的生热率为562 777 W/m3.

3.3 电主轴的传热机制

1)电机转子的传热;

2)轴承与周围空气的对流换热;

3)电主轴前后密封环的对流换热;

4)电主轴壳体与冷却空气之间的对流换热;

5)电主轴与外部空气的传热.

3.4 电主轴的稳态热分析

高速木工机械电主轴的稳态热分析在以下条件下进行:

1)主轴转速为nmax=18 000 r/min;

2)环境温度为T=25℃.

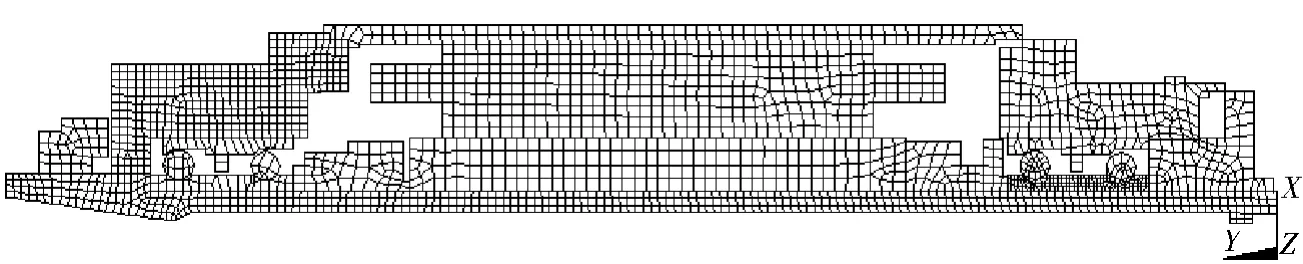

热源生热率以及各部分对流换热系数如表3.

表3 热源生热率以及各部分对流换热系数Tab.3 Fever rate and coefficient of convection for each part

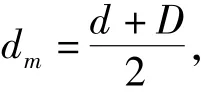

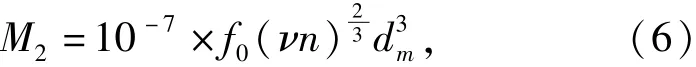

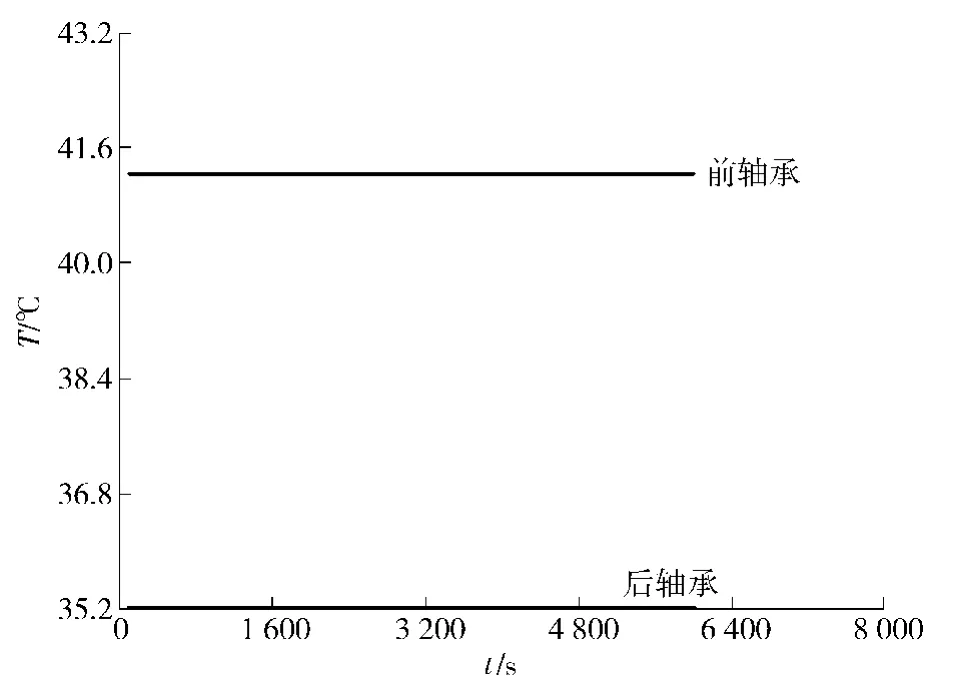

用ANSYS分析软件对表3的参数进行加载求解,该电主轴的稳态温度场分布如图3.为了验证图3所表示的电主轴状态是否已经达到稳定状态,再让其运行6 000 s后,其前、后轴承外圈的温度变化如图4.

图3 电主轴温度场Fig.3 Temperature field of high speed motorized spindle

由图3可见,转子铁芯的温度最高,最高温度为135.564℃,经粗略计算平均温度约为129.4℃.转子的发热在铁芯处累积是导致温升较高的原因,再加上散热条件不好,热量不能快速有效地导出.并且发现,转子铁芯偏前轴承方向的温度较高,这是因为高速木工机械电主轴不同于其他的高速电主轴,它的内部除了后轴承上方(图1)安装有独立的风扇使其降温散热外,没有其他任何的散热装置.定子铁芯的最高温度值为49.57℃,位于定子铁芯的内表面.

图4 电主轴前、后轴承外圈温升变化Fig.4 Rising curve of temperature for front/back spindle

图4表明,高速电主轴稳态后再运行约6 000 s时,前、后轴承外圈的温度曲线保持不变,说明电主轴在图3中已经达到热平衡状态.前、后轴承外圈温度分别约为41.28,35.2℃.前后轴承的温升分别为16.28,10.2℃,温升比较大;温差约为6.08℃.影响前、后轴承温升较高的原因是转子较大的发热量及轴承本身发热量较大.

4 降低温升的主要措施

影响电主轴温度分布的原因有很多种,电主轴的散热效果一方面与主轴的发热量有关,另一方面与壳体的通风散热效率有关.在电主轴风冷冷却系统中,电主轴发热量一定,主要是研究合理的壳体结构改善电主轴温度场的分布.提高壳体的散热面积可分为两个出发点:第一个出发点是在保证主轴的安装尺寸、中心高的前提下,增大壳体的总面积.第二个是在总的壳体面积一定的情况下,尽可能增大风道的通风面积,提高风道的分流效率.将壳体与轴承座相连接的地方设计成弧形,将所有风流经过的地方尽可能设计成圆形等等,都是改善壳体散热效率的有力措施.

5 结束语

1)电主轴有两个主要热源:电主轴轴承的摩擦发热和内装式电动机的损耗发热.

2)电主轴达到热平衡后,在转子铁心处出现了最高温度,前后轴承处温升也较大.

3)用分布加载热分析得到了高速木工机械实际工作情况下电主轴的温度场变化状况,为有效控制主轴温升提供了理论依据.

4)由热平衡分析可知,电主轴前端热变形较大,在此基础上提出了降低电主轴温升、改善温度场分布的主要措施.