微波辅助提取马铃薯粉渣中果胶工艺研究

2011-06-26张春芝李成刚刘海军金丽梅

张春芝, 李成刚, 李 娟, 刘海军, 金丽梅

果胶是一种安全性很好的天然食品添加剂.食品工业中用作胶凝剂,增稠剂,稳定剂,悬浮剂,乳化剂,增香增效剂等,作为一种水溶性的膳食纤维,可以延缓碳水化合物的吸收,减少脂肪的吸收[1].我国果胶产品种类较少,很需要寻找新的果胶来源.马铃薯渣是生产马铃薯淀粉后产生的废渣,通常直接作为饲料或废弃.但马铃薯渣中含有丰富的果胶,是一种良好的果胶提取原料.

传统的果胶提取方法有酒精沉淀法和盐沉淀法.酒精沉淀法所用酒精量大,盐沉淀法工艺复杂,因此尝试微波辅助提取法.微波辅助提取,是用微波加热与样品相接触的溶剂,将所需化合物从样品基体中分离进入溶剂.微波法提取果胶选择性强,操作时间短,与传统的酸提取法相比,提取时间由1~2 h缩短为几十秒钟;溶剂用量小,受热均匀,目标组分得率高,而且不会破坏果胶的长链结构,收率和质量都有提高,是一种可行的方法.

1 材料与方法

1.1 试验材料与试剂

马铃薯渣,黑龙江省农产品加工工程技术研究中心提供,自然晒干,粉碎至过60目筛.

60%乙醇、硫酸铝(Al2(SO4)3·18H2O在20℃配制的饱和溶液)、浓盐酸、亚硫酸、浓氨水、活性炭、硅藻土、碱,95%乙醇、无水乙醇,试剂均为分析纯.

1.2 试验仪器设备

WD800B格兰仕微波炉,青岛海尔电器厂;JJ-2B型电动高速捣碎机(功率200 W,电压220 V,频率50 Hz,8 000~12 000 r/min),江苏省金坛市荣华仪器制造有限公司;CD5-2A型离心机,郑州长城科工有限公司.

1.3 试验方案

1.3.1果胶干燥失重的测定

采用GT 5 9法测定[2].

1.3.2果胶提取工艺[3-5]

处理好的马铃薯渣→加水混合→调节pH值→微波加热→离心分离→脱色→硫酸铝沉淀→调节pH值→离心分离→干燥→加入脱盐液沉淀(70%酸化乙醇脱铝)→离心分离→干燥→果胶成品.

2 结果与分析

2.1 单因素对果胶提取率的影响

2.1.1液料比的选择

准确称取5.0 g马铃薯渣,选取微波加热时间4 min,提取液pH=2,微波功率640 W,7 mL硫酸铝,液料比为 10∶1,12∶1,15∶1,18∶1,20∶1平行试验 3次,液料比对果胶提取率的影响如图1.

图1 液料比对果胶提取率的影响Fig.1 Influence of ratio of water and powder residue on the extraction rate of pectin

由图1可见,当液料比为10∶1~15∶1时,果胶的提取率随液料比的增加而增加,在液料比为15∶1时,得率达到最高.当液料比为18∶1~20∶1时,提取率下降,这是由于果胶浓度过小,果胶沉析较少,导致提取率降低.因此,本试验选取液料比为15∶1.

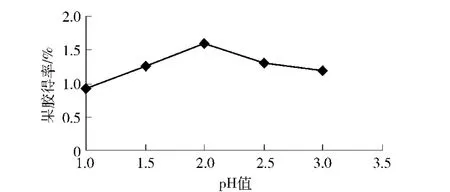

2.1.2提取液pH值的选择

选取微波加热时间4 min,萃取液15∶1,微波功率640 W,7 mL硫酸铝,分别测定pH=1,pH=1.5,pH=2,pH=2.5,pH=3时果胶提取率,结果见图2.

图2 pH值对果胶提取率的影响Fig.2 Influence of pH on extraction rate of pectin

由图2可见,在pH值为2时果胶得率最高,最适宜的提取液pH值为2.

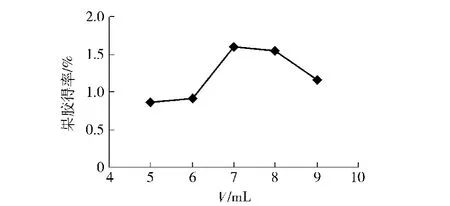

2.1.3硫酸铝用量的选择

选取微波加热时间4 min,萃取液15∶1,提取液pH=2,微波功率640 W,硫酸铝用量分别为5,6,7,8,9 mL,结果见图3.最适宜的硫酸铝用量为7 mL.

2.1.4微波加热时间的选择

选取萃取液15∶1,7 mL硫酸铝,提取液pH=2,微波功率640 W,分别测定加热时间2,3,4,5,6 min,结果见图4.最适宜的加热时间为4 min.

图3 硫酸铝用量对果胶提取率的影响Fig.3 Influence of Al2(SO4)3addition on extraction rate of pectin

图4 加热时间对果胶提取率的影响Fig.4 Influence of heating time on extraction rate of pectin

由图4可知,随着微波加热时间的延长,果胶的提取率逐渐平稳增大,当辐射时间大于4 min时,果胶提取率开始减小.这可能是由于时间过长,微波辐射加上酸的作用使果胶裂解,导致果胶得率下降.因此,辐射时间为4 min时的提取效果最好.

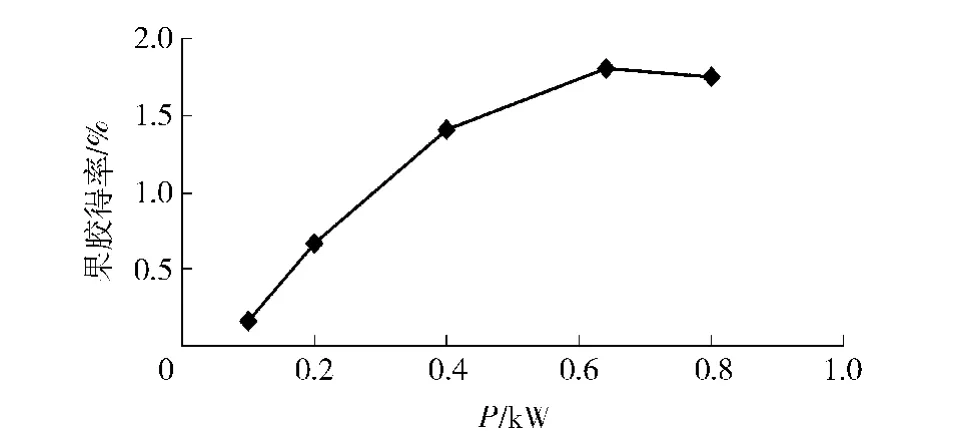

2.1.5微波辐射功率的选择

选取液料比15∶1,7 mL硫酸铝,提取液pH=2.0,加热时间4 min,分别在不同微波功率下平行试验3次,结果见图5.

图5 微波功率对果胶提取率的影响Fig.5 Influence of microwave power on extraction rate of pectin

由图5可知,随着微波辐射功率的提高,果胶得率增加显著.这是由于微波功率升高,使加热温度升高,促使马铃薯渣中的不溶性果胶更快水解,使果胶得率较高.但功率过高,即温度更高,马铃薯渣中的果胶水解过于剧烈,可能使果胶分解,产量略有下降,从果胶得率和减少能量消耗综合考虑,最佳微波功率为640 W.

2.2 多因素对果胶提取工艺参数的综合影响

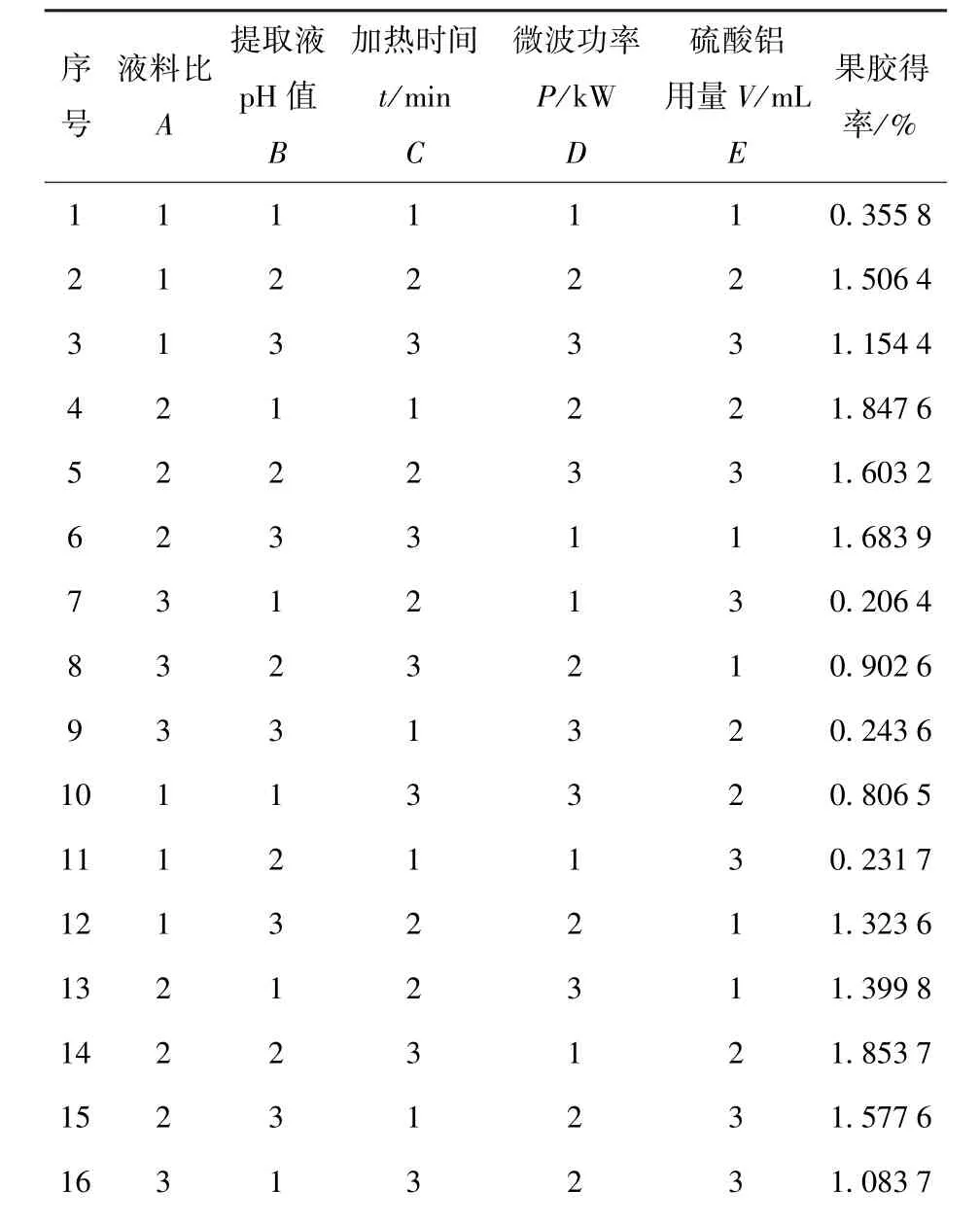

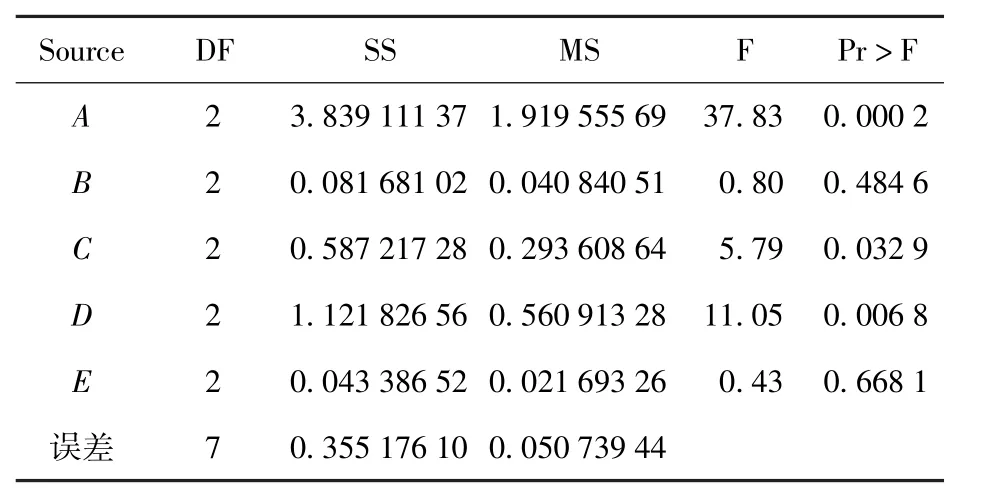

根据单因索试验结果,按五因素四水平进行正交试验设计,正交试验因素水平表见表1,以果胶得率为评价指标确定较佳提取工艺条件,正交试验结果见表2,应用SAS 9.1软件进行方差分析,方差分析结果见表3.

表1 L(45)试验因素Tab.1 L(45)design of experimental factors

表2 正交试验结果Tab.2 Result of orthogonal experiment

17 3 2 1 3 1 0.583 7 18 3 3 2 1 2 0.319 8 K15.378 4 5.699 8 4.840 0 4.651 3 6.249 4 K29.965 8 6.681 3 6.359 2 8.241 5 6.577 6 K33.339 8 6.302 9 7.484 8 5.791 2 5.857 0 R 6.626 0 0.981 5 2.644 8 3.590 2 0.720 6

表3 方差分析表Tab.3 Analysis of Variance table

由表2可知:RA>RD>RC>RB>RE,因此影响果胶提取率的因素顺序为:液料比>微波功率>加热时间>提取pH值>硫酸铝用量.由表3可知:A、D因素对果胶得率有非常显著影响,C因素对果胶得率有显著影响.得到的优化工艺条件为A2B2C3D1E2,即液料比为15∶1,提取pH值为2,加热时间为5 min时,微波功率0.4 kW,硫酸铝用量7 mL,果胶的提取率为1.853 7%.

2.3 果胶感官指标的检验[2]

所得产物为淡黄褐色粉末;无任何不良气味;有微酸甜味;溶于20倍水可形成乳白色粘稠状液体;不溶于有机溶剂;与乙醇形成悬浮絮状沉淀;呈弱酸性.

2.4 果胶p H值的检验[6]

称取1.0 g果胶溶于蒸馏水,定容为100 mL的溶液,使用酸度计反复测定其pH值.测定平均值为5.6,呈微酸性,属于低甲氧基果胶.

3 结 论

1)通过单因素试验和正交试验,确定优化提取方案,结果为:液料比15∶1,提取pH值2,加热时间5 min时,微波功率0.4 kW,硫酸铝用量7 mL,果胶的提取率为1.853 7%.

2)料液比与微波加热功率的影响最为显著,说明微波辅助提取工艺可行.

3)以甲氧基为指标进行pH值测定,传统工艺提取果胶pH值为4.7,应用新技术后测定果胶pH值为5.6,均为低甲氧基果胶.品质评价指标单一.

4)微波加热提取制备果胶时间比传统加热法大为缩短,果胶产率提高,且大量节约溶剂,产品质量符合国家质量标准,在生产应用上具有重要的现实意义.