一种小孔孔内径向弧形槽加工专用刀排设计

2011-06-23杨建新张松生杨忠华

杨建新,张松生,杨忠华

(1.江苏大学机电总厂,江苏 镇江 2120132.海安职业教育中心,江苏 海安 226600)

工厂接到一批科研加工试制任务,在具体加工时存在很多工艺问题需要解决。其中一种内孔直径为Φ 31.6 mm的阀套,在其内孔中,需要在内径上加工12个R 8.5 mm宽0.45 mm的等分圆弧槽(见图1)。因受工件孔径尺寸的限制,加工方法成为试制的难题。

图1 阀套

在国内机械制造行业生产中,至今尚未找到较合适的专机来进行加工。国内生产厂家都采用小排孔结构,其性能会受到一定的影响,国外如日本、韩国的厂家均采用专业机床进行加工,其生产效率高、加工品质好。

由于科研试制任务批量较小(仅为10套左右),进口专用机床进行加工虽然可以顺利地完成科研试制任务,但是显然不合实际。为此,经过多次论证和试验,我们自行设计了专用刀排,利用标准刀具,在现有的数控机床上进行加工,取得了较为满意的效果。

1 加工方法

为保证加工品质,经研究决定,将铣槽工序放在加工中心上加工。用数控分度头进行12等分的分度,自行设计专用刀排加工小孔内0.45 mm宽的弧形槽。

零件工艺分析:加工件名称为阀套,材质为20GrMnTi,表面渗碳淬火处理。零件粗车后进行正火处理,以消除粗加工产生的内应力,并为后续的表面渗碳淬火处理做好材料组织准备。热处理后,对零件内外圆表面进行精车,精车工序在整个零件加工中属半精加工,要求为精车加工留适当的加工余量,并为其余表面的加工提供精确的定位面。所以将零件的内外圆表面各留0.4 mm的精加工余量,因要作为其余表面的定位面,公差都定为0.02 mm。铣阀套内孔0.45 mm槽时,以工件外圆定位,用数控分度头分度加工,三爪卡盘夹紧。其余加工工序为渗碳、淬火、回火、磨内孔、配磨外圆等。

2 刀排设计

2.1 刀具选择

所加工槽为内孔圆弧槽,圆弧半径R 8.5 mm,槽深0.45 mm,槽长11 mm。刀具圆弧半径必须小于或等于工件圆弧槽的半径,刀宽也要小于或等于工件的槽宽。查相关手册,有宽度0.45 mm、直径Φ 16 mm、孔径Φ 6 mm的切口铣刀(见图2),刀片材质为硬质合金。刀宽正好与工件槽宽一致,这样就可一次进刀加工出槽宽,刀具圆弧半径为R8 mm略小于工件圆弧半径R 8.5 mm,可在加工中心上采用数控程序,以得到保证。

2.2 刀排传动方案选择

铣加工内孔圆弧槽,刀具的旋转中心在圆弧槽的上方,主切削动力必须通过一定的方式传递到刀具在内孔的旋转中心。

图2 切口铣刀

有两种传递方案可供选择:一是采用带传动,二是采用齿轮传动。

因刀具在零件内孔加工,空间小皮带较难选择,张紧困难,加切削液后会产生打滑现象,所以带传动没有被采用。

齿轮工作可靠、传动比稳定,体积小,寿命较长,传动效率高,加切削液后不会影响传动效率。最终选择了齿轮传动。

2.3 刀排方案设计

刀具从内孔切入工件,最大切深2.7 mm(见图3),这时刀具的旋转中心距离零件内孔表面5.3 mm,所以刀体的最下端距离刀具回转中心的尺寸要小于5.3 mm,经作图确定为4.5 mm。

图3 刀体结构布置

刀体伸入零件内孔部分尺寸,受阀套孔径Φ 31.6 mm尺寸和最大切深2.7 mm限制,最终确定为总宽13.8 mm,总高22 mm。伸入部分的刀体及其他零部件,都要控制在该尺寸范围内,并且要保证切削时有足够的刚度。

2.4 刀片的安装

刀片在刀垫上定位安装在刀轴上,置于刀体的中间槽中,两端用微型深沟滚动轴承支承(见图4)。为使刀具磨损后便于更换,将刀轴设计为分体式,一端与传动齿轮为一体的齿轮轴,另一端做成既可以径向定位又可以轴向压紧的压紧轴。

图4 刀轴部分结构图

在安装刀片时,首先松开螺钉向右移动压紧轴(压紧轴外径与轴承内径保证0.005~0.01 mm的间隙),将刀片放在刀垫上,向左移动压紧轴将刀片靠在刀垫台阶面上,然后压紧螺钉将刀具锁紧。

2.5 传动部分设计

由于刀体结构狭小,同时要保证刀体有一定的强度,刀体除安装刀片部分中间镂空外,其余部分做成实体结构,这样,传动齿轮只能安装在刀体的一侧面。

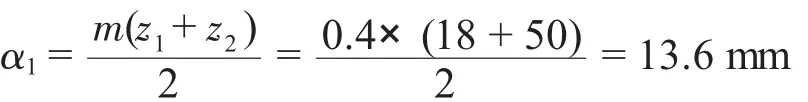

刀具采用齿轮来传递动力,由于结构限制(见图3),小齿轮在厚度为3 mm的情况下最大外径为Φ 8 mm,齿轮的内侧还要保证有Φ 6 mm的台阶,这样全齿高要小于1 mm,查标准模数最大只能为m=0.4,则当齿数Z为18齿时,外径为Φ 8 mm。

D1=m×(z1+2)=0.4×(18+2)=8 mm

由于小齿轮外型较小,工作时在阀套的内孔中,受上述两个因素的双重限制,动力不可能通过一级齿轮传动完成,必须在中间加一只过渡齿轮,这样各齿轮和工件间就不会发生干涉(如图3所示)。

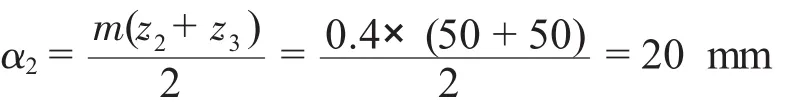

切削时,过渡齿轮有约一半在零件孔内,齿轮的大小不能超出结构限制,经作图反复比较过渡齿轮外径Φ 20 mm左右较合适。经计算当Z为50齿时,外径为Φ 20.8 mm。

D2=m×(z2+2)=0.4×(50+2)=20.8 mm

两齿轮中心距

主动齿轮选择和过渡齿轮一样的齿数,则主动齿轮和过渡齿轮的中心距为

各齿轮与轴做成一体,这样结构简单,连接强度高,制造方便,容易保证零件的形状和位置公差及尺寸精度。

2.6 刀体与主轴箱的连接

首先必须保证刀体与主轴箱连接可靠,保证加工时的相对位置正确;其次要结构简单,制造方便。

刀体与主轴箱通过支架连接(见图5),支架的上法兰面利用主轴箱上原有的螺孔与主轴箱连接,下法兰面与刀体连接。上下法兰面间用3块连接板连接,每块板占1/6圆周,3块板按三等分均布,这样连接便于刀具的安装和观测支架内各部件的连接情况,在加工制造时及装配后,上下法兰面要保证平行,这是刀具正确工作的必要条件。

图5 刀体与加工中心主轴箱联接图

2.7 刀体传动部分与主轴的连接

刀体主动齿轮轴安装时与主轴同轴(见图5),自上而下,首先在主轴内孔中安装BT40内锥孔刀柄,该刀柄上端为7∶24圆锥面,用于和加工中心主轴锥孔配合。

下端内孔为莫氏3#外锥的刀柄。刀柄和主动齿轮轴用自制的莫氏锥柄连接,锥柄安装在刀柄锥孔内上端用螺钉吊紧,锥柄下端底部有一个Φ 10 mm的孔(孔与外锥面要求同轴),主动齿轮轴的上端安装于该孔中定位。锥柄下端伸出刀柄部分作出一个宽为6 mm的深槽,主动齿轮轴的上端横向安装一个Φ 5 mm的圆柱销(拔销),圆柱销安装在刀柄槽内用于传递动力。刀柄槽较深,圆柱销在轴向有圈较大的空间,可用于调整刀具在加工和安装时的积累误差。

3 结束语

经切削加工,所设计制造的刀排完成了阀套内孔圆弧槽的加工,解决了在较小内孔中加工径向圆弧槽的难题,加工品质符合要求,顺利地完成了该批零件的科研试制。

[1]储晓猛,王 潇.简易七孔钻装置的设计与应用[J].工具技术,2011,45(1):100-101.

[2]丁国全,储晓猛,杨建新.飞锤四轴钻加工装置的设计与应用[J].装备制造技术,2010,(9):149-150.

[3]张松生,杨建新.钳工(高级)[M].北京:化学工业出版社,2010.

[4]郑修本.机械制造工艺学[M].北京:机械工业出版社,1999.

[5]朱正心.机械制造技术[M].北京:机械工业出版社,1999.