公差原则在零件设计中的应用与分析

2011-06-23谢源

谢源

(闽西职业技术学院机械工程系,福建 龙岩 364021)

机械零件的几何精度,决定于尺寸、形状和位置误差的综合影响。因此在零件设计时,对同一被测要素除给定尺寸公差外,还应根据其功能和互换性要求,给定形状公差或位置公差。公差原则就是确定形状公差、位置公差和尺寸公差之间相互关系的原则。

1 公差原则的分类

公差原则分为独立原则和相关要求原则,相关要求原则又分为包容要求原则和最大实体要求原则,最小实体原则。

1.1 独立原则

独立原则是指图样上给定的尺寸公差与形位公差各自独立,分别满足要求的公差原则。在机械设计和制造中,独立原则是基本的公差原则。采用独立原则时,形位误差无论在局部实际尺寸公差内的任何尺寸时,均应限制在图样上给定的形位公差值内(未注形位公差按未注形位公差规定值确定)。

1.2 相关原则

相关原则是指图样上给定的的尺寸公差与形位公差相互有关。

其中包容要求原则,是指要求被测要素的实际轮廓,不得超越最大实体边界的原则;采用包容原则时,要求实际要素处处位于最大实体尺寸的理想包容面内。所以采用包容原则时,被测要素的形位误差完全被尺寸公差控制,这时被测要素的形位误差应限制在被测要素的尺寸公差值内。换言之,当尺寸公差在形位公差误差限制值内时,被测要素的形位误差值则都由形位误差的限制值限定控制而不许超过。

而最大实体原则,是要求被测要素和(或)基准要素的实际轮廓偏离最大实体状态时,形状公差、位置公差获得补偿的一种公差原则;采用最大实体原则时,被测要素的形位误差除图样上给定的公差值外,还可以从被测或基准要素的尺寸公差得到一定的补偿值,这时被测要素的形位误差,限制在图样上规定的形位公差以及被测或基准要素的尺寸公差,给予被测要素的形位误差补偿值之和内。

下面对不同公差原则的应用进行分析。

2 独立原则的应用

在应用独立原则时,尺寸公差与形位公差之间互不相关,不存在补偿关系,尺寸公差是控制实际尺寸的变动量,不随形位误差的变化而改变,形位公差只控制被测要素的型位误差,不随实际尺寸的变化而改变。

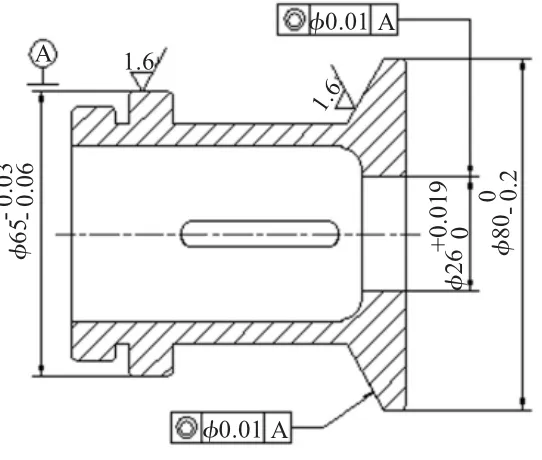

图1 弹簧夹头图

如图1示的弹簧夹头,为保证工作中的定心精度,要求夹头内孔Φ 26mm及锥面对导向部位Φ 65mm均应保证较高的同轴度,而且形位公差的数值比尺寸公差的数值小,即无论内孔及锥面在尺寸公差范围内的任何尺寸,工作性能均要求同轴度误差不得大于0.01 mm,当实际尺寸在尺寸公差范围内,影响工作性能的关键是形位误差,而不是实际尺寸的误差。

同理,对锥面而言,影响弹簧夹头定心精度的关键,是锥面对导向部位的同轴度,而不是锥面的尺寸大小。由于工作性能上要求有较高的形位精度,所以在制造中不允许扩大形位误差的数值,即形位误差不允许从尺寸公差中得到补偿,在这种情况下的标注,必须采用独立原则标注。

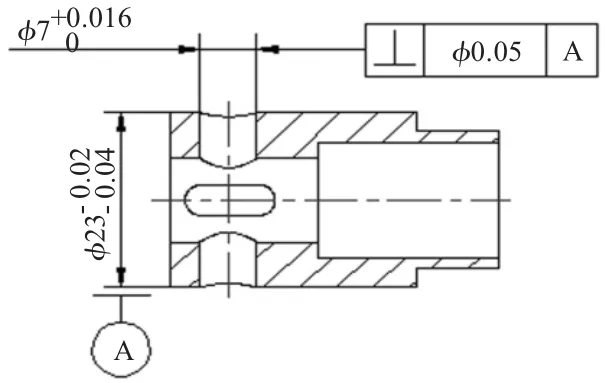

图2 导向零件图

未注形位公差视为独立原则,主要应用在零件对形位公差要求较低的场合,这些部位的形位公差可以通过尺寸公差加以控制,或者可以在加工工艺过程加以控制,其数值按未注形位公差规定的数值确定,但未注形位公差,并不意味着这些部位的形位误差可不必要求,误差制可以任意增大。

3 包容原则的应用

应用包容原则时,孔、轴实际轮廓不得超越最大实体边界,即其作用尺寸或关联作用尺寸,不超出最大实体尺寸,且局部实际尺寸不超出最小实体尺寸。

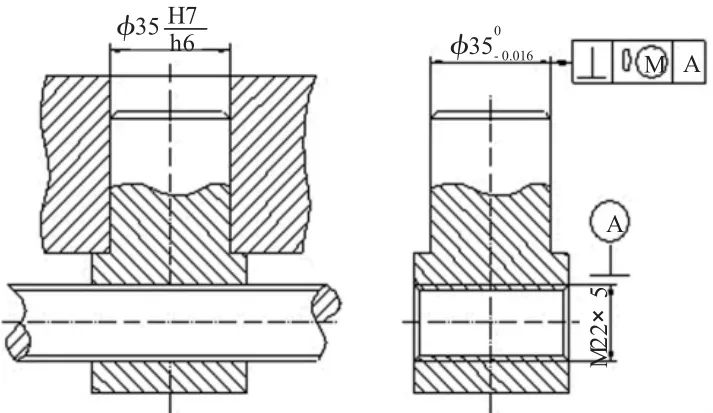

如图3所示的车床刀架中的丝杠螺母机构,为了保证丝杠旋转时通过螺母直线移动带动刀架运动,应保证螺母Φ 35 mm圆柱部位与刀架孔间有较高的配合要求,即要求有较高的间隙配合,最小间隙为零,最大间隙+0.041 mm,便于螺母沿丝杠轴向移动时,能因丝杠轴线直线度精度而保证平稳移动,又不能因间隙太大而影响刀架的移动均匀性及工作时的振动。同时Φ 35 mm圆柱部位轴线与M22×5螺纹轴线间又应保证严格的垂直度要求,在这里要求垂直度Φ 0.01 mm,使螺母圆柱部位Φ 35 mm在保证配合要求的同时,能达到与丝杠顺利装配并正常工作,显见垂直度和配合间隙将相互影响。像这类零件在互换性装配中,不但要求保证较严格的配合性质要求,即要求保证严格的最小间隙或最小过盈量,而且该配合部位装配和工作中,同时还应与某一相关部位保持严格的位置度要求。为了既保证互换性装配,即要求满足两相关部位间的严格的位置度的关系,又使装配后能达到所需的的配合性质,即要求满足配合处的严格的配合间隙或过盈量的要求,应采用关联要素的包容原则。

图3 丝杠螺母机构图

图3所示为采用关联要素的包容原则标注。当Φ 35 mm圆柱部位处于最大实体尺寸时,Φ 35 mm轴线与M22×5螺纹轴线垂直度必须为零,当Φ 35 mm圆柱部位偏离最大实体尺寸时才允许两轴线间垂直度误差存在,最大为0.016 mm,这时虽然垂直度误差大于设计上的0.01 mm,但却能够保证设计上的要求。

当按M22×5螺纹轴线装配后将使Φ 35 mm圆柱部位轴线垂直度误差达到Φ 0.016 mm,垂直度误差会引起Φ 35 mm圆柱部位配合间隙的变化,使直径方向上的间隙减小0.016 mm,而我们知道,这时圆柱部位实际尺寸为Φ 34.984 mm,这时的配合间隙仍然符合设计要求。如果采用独立原则,则Φ 35 mm当圆柱部位处于最大实体尺寸时,允许Φ 35 mm轴线与M22×5螺纹轴线间垂直误差虽为0.01 mm,但显然这时在装配后,将保证不了Φ 35 mm圆柱部位的配合间隙(将出现过盈配合)。

所以,对于既要求满足互换性装配,又要求装配后达到较高的配合性质要求的零件,采用关联要素的包容原则,既可以保证两方面的要求,又可以利用尺寸公差对形位公差的补偿而便于制造。虽然有时实际形位误差值超过设计值,但综合考虑其尺寸公差与形位公差两者的相互作用,还是符合设计要求的。

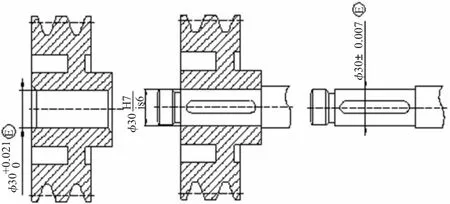

如图4所示的皮带轮与轴的装配,以及机床中滑移齿轮与轴的装配,还有一般滚动轴承内圈与轴的装配等,主要应保证装配后零件某一部位的配合要求,不要求同时保证严格的位置度要求。比如皮带轮与轴装配时主要保证Φ 30 mm部位的配合准30,而轮子端面与轴间只要一点接触起轴向定位,并不要求在满足准30配合时。孔轴线与端面的垂直度要求(即不要求端面装配时应与轴肩贴合)。这时宜采用单一要素的包容原则。

图4 皮带轮与轴的装配图

这样,当配合处轴孔均处于最大实体尺寸时,可确保在最不利情况下的装配,也能达到所需的配合要求,如果采用其他原则,则不能实现这一目的。

4 最大实体原则的应用

应用最大实体原则时,被测要素的实际轮廓应遵守实效边界,即在给定长度上,处处不得超出实效边界,作用尺寸或关联作用尺寸不得超出实效尺寸,且局部实际尺寸不得超出最大和最小实际尺寸。

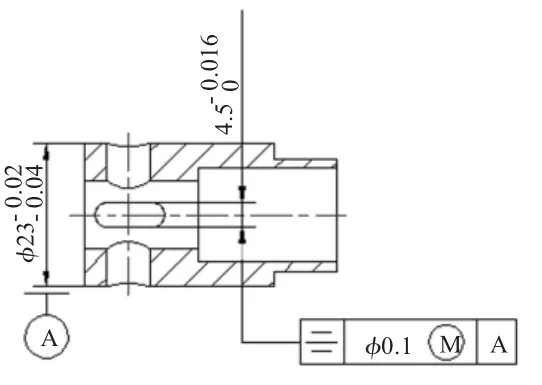

图5 导向零件图

这类零件工作性能要求不高的部位,该部位对性能的影响,并不是由形位误差起关键性的作用,而是由形位误差和尺寸公差两者的综合作用决定的,且其配合处仅仅要求满足互换性装配的目的,而不要求满足较高的配合性质的要求时,应采用最大实体原则。

如图5所示,可知当槽与螺钉尺寸均处于最小实体尺寸时,定位槽对导向外圆对称度虽增大至0.26 mm,但考虑尺寸公差和形位公差的综合作用的偏转量,仍然不超过设计上允许的偏转量0.42 mm,这样利用尺寸公差对形位公差进行补偿,以扩大形位公差值,方便了制造。

像机器上的法兰和箱体端盖上的螺孔,往往主要是达到螺栓的互换性装配,而对配合性质并不要求(只要求有最小装配间隙即可),而且工作性能对形位误差并不严格要求,所以均宜采用最大实体原则标注。

5 结束语

总之,在确定采用哪种公差原则标注时,首先从保证工作性能上的设计要求出发,再结合制造上的工艺、经济等问题来决定。

[1]马正元.几何量精度设计与检测[M].北京:机械工业出版社,2001.

[2]李 萍.试论公差原则在机械设计中的应用[J].,山西机械,2001,(4):11-13.

[3]孙晓玲.《公差原则》国标在精度设计中的应用[J].中国标准化,1994,(11):12-14.

[4]李莉.《公差原则》标准的分析及应用[J].航天标准化,2007,(3):27-30.

[5]于凤云.公差原则中的最小实体要求与零件的精度设计[J].煤矿机械,2004,(12):18-20.