XL400设备头架蜗轮严重磨损研究

2011-06-23黄应勇

黄应勇

(柳州职业技术学院,广西柳州545006)

某厂专用设备XL400经过多年的使用实践,发现头架传动机构上的阿基米德蜗杆传动副中的蜗轮(见图1)磨损较快,经过统计大约4个月就要维修更换。因为维修频繁,不但增加了维修费用,而且还大大影响了生产进度。

图1 蜗轮

蜗轮蜗杆传动副是设备的重要传动部件之一,它的动力特性对设备的使用性能及使用寿命有直接影响。为了全面了解该设备的蜗轮磨损情况,发现薄弱环节,提高耐用度、降低维修成本,提供必要的改进设计依据,有必要对该专用设备的蜗轮磨损进行研究。

本文利用蜗轮齿面的接触疲劳强度计算对蜗轮的磨损,做符合实际的预测分析,并提出改进措施,提高专用设备连续生产使用寿命及专用设备的设计水平。

1 蜗轮受力分析

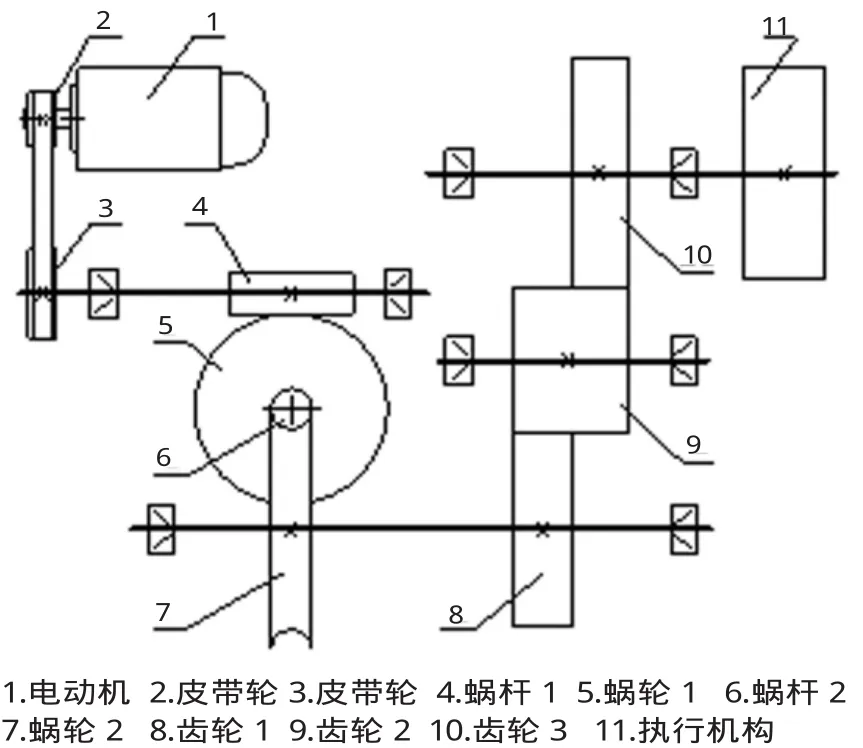

1.1 XL 400设备头架传动机构原理

XL 400设备头架传动机构原理如图2所示。电动机经皮带轮传动机构2、3把运动传至Ⅰ轴,经两级蜗轮蜗杆4与5、6与7把运动传至Ⅱ轴,经两级齿轮副8与9、9与10传至执行机构。这样执行机构获得所需的旋转运动。其传动路线为:

图2 XL 400设备头架传动机构原理图

1.2 执行机构受力计算

该设备采用双硬质合金铣力盘,根据硬质合金周铣刀铣削力FZ的计算公式[1]:

其中,

αf为每齿进给量,根据执行机构实际转速为1 r/6 min与工作回转直径可取0.0537 mm/Z;

αp为吃刀深度,根据实际加工余量取25 mm;

αе为切削宽度,根据加工工件取38 mm;

Z为铣刀齿数,根据刀盘结构为15齿;

d0为铣刀盘直径,为750 mm。

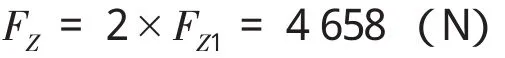

计算得

总进给力

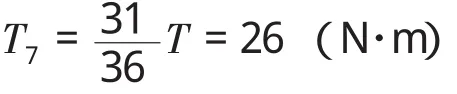

总进给转矩

1.3 蜗轮受力计算

据头架传动路线,齿轮8→齿轮9→齿轮10,蜗轮7实际输出扭矩为

2 蜗轮磨损分析

2.1 接触应力计算

蜗轮7的许用应力

[σ]H=180MPa

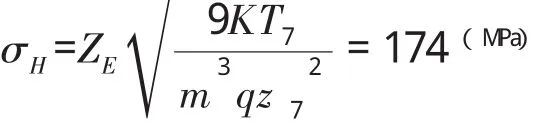

蜗轮7的实际应力计算[2]:

其中,

K为负载系数,取1.1;

m为蜗轮模数5 mm;

q为特征系数12;

Z7为蜗轮齿数37;

ZE为材料系数,为155。

因为σH<[σ]H,相差不大,所以基本达到设计要求。

2.2 蜗轮磨损分析

通过以上计算可知:蜗轮表面实际应力小于许用应力,但是很接近,表面上看设计没有问题。然后检查蜗轮蜗杆的润滑状况,润滑条件良好。再检查机构的负荷状况,经过仔细观察设备上铣刀盘上的刀片,发现铣刀盘上的刀片不同程度上存在磨损,甚至有些严重磨损,无形中造成蜗轮7实际接触应力远远大于许用应力,最终引起蜗轮过早磨损。

因此,原设计方案处于一种不可靠状态,一但负荷增大,就会引起薄弱环节蜗轮的严重磨损。

3 解决措施

3.1 改进设计方案

用直廓环面蜗杆传动替代阿基米德蜗杆传动,为了应用原来箱体结构,还要维持原传动比,直廓环面蜗杆传动的中心距与原来一样。根据传动比37、中心距122.5mm、蜗杆转速8.2r/min,查机械设计手册[3],得

蜗杆额定输入功率为0.3 kW,由公式

计算得蜗轮输出扭矩为10341 N·m,此值远远大于阿基米德蜗杆传动的输出扭矩261 N·m。在实际应用过程中,此蜗轮并没有承受这样大的扭矩,所以蜗轮不容易磨损。这样加强了薄弱环节,使传动链的设计趋于合理。

3.2 应用效果

经过设计直廓环面蜗杆传动及加工制造、安装调试,替代了阿基米德蜗杆传动,并经过将近一年的实践,没有出现异常现象。与阿基米德蜗杆传动相比,这样的改进是合理的、成功的。

因为直廓环面蜗杆传动是多齿接触和双接触线接触,因此扩大了接触面积,改善了油膜形成条件,增大了齿面间的相对曲率半径等,这就是提高承载能力的原因所在。

4 结束语

本文主要研究XL 400设备头架传动机构的蜗轮磨损过快的原因,并用直廓环面蜗杆传动替代阿基米德蜗杆传动,最终提高蜗轮的使用寿命,解决了蜗轮磨损过快的问题,满足生产的需要。

对于设备操作人员要求,应提高其操作技能,勤于检查刀片磨损状况,及时更换已到磨钝标准的刀片,防止传动机构超负荷运行。

对于专用设备设计人员要求,应认真核算传动机构强度要求,设计时强度要留有余地,防止发生意外情况。

[1]华南工学院.金属切削原理及刀具手册[K].上海:上海科学技术出版社,1980.

[2]许镇宇.机械零件[M].北京:人民教育出版社,1981.

[3]闻邦椿.机械设计手册[K].北京:机械工业出版社,2010.