某电厂机组工程地基处理试验研究

2011-06-13解毅

解 毅

1 工程概况

该电厂的建设规模为2×300 MW级机组,安装两台亚临界直接空冷可调整抽气凝汽式机组,并留有扩建余地,工程规划容量按4×300 MW级机组考虑。其地基土主要是由粉土和粉质粘土组成。对于2×300 MW机组来讲,由于荷载较大,天然地基难以满足建筑物要求,需进行处理,本次采用钢筋混凝土预制方桩进行地基处理。

2 工程地质条件

1)地形地貌。

厂址处于某盆地内冲洪积平原区,场地平坦开阔,自然地面标高906.0 m~908.4 m。北侧为岚水河,东侧为浊漳河南源。根据长治气象资料,厂址区土壤最大冻结深度为0.68 m。

2)地层概况。

地层为第四系全新统冲洪积地层及第四系中更新统地层混姜结石,中间夹粉细砂层,厚度大约为40.0 m。根据厂区工程地质钻探和原位测试及室内试验情况,将场地53.0 m深度范围内的岩土层可以划分为2个大层8个亚层。

3)地下水及其他。

场地内在勘探深度范围内地下水类型为孔隙潜水,地下水位埋深2.8 m~3.3 m之间,相应标高在903.16 m~904.18 m之间,年变幅1.5 m左右。勘测报告表明水中的SO2-4较高,根据GB 50021-2001岩土工程勘察规范判定,地下水对钢筋混凝土结构中钢筋和钢结构均具有弱腐蚀性。地震设防烈度为7度,建筑场地土类型为中硬场地土,场地土类别为Ⅲ类。

3 试验方案设计

为了解该场地群桩整体工作性能,确定群桩桩基合理参数,充分发挥群桩效率作用,达到降低工程桩造价的目的,利用本次试桩进行群桩效率试验。钢筋混凝土预制桩在设计和施工方面有成熟可靠的经验,因此该电厂工程地基处理选择钢筋混凝土预制方桩的方式。

4 测试技术与方法

4.1 竖向抗压静载试验

4.1.1 试验设备

本次试验中,单桩及单桩承台竖向抗压静载试验由4根锚桩提供反力,1根主梁、2根次梁组成反力装置,1台FQS50020型500 t分离式油压千斤顶进行加载;群桩承台竖向抗压静载试验由10根锚桩提供反力,2根主梁、2根次梁组成反力装置,4台FQS50020型500 t分离式油压千斤顶并联进行加载。沉降测读仪器采用BWS3CA-50 mm型位移传感器,沉降测读及荷载控制由RS-JYB桩基静载荷测试分析仪进行自动加荷、记录、储存。

4.1.2 试验要求

1)本次采用慢速维持荷载法进行加载,其中分级荷载为预估单桩极限承载力值的1/10。

2)出现下列任何情况之一时,可以终止荷载。

a.桩的沉降量在某一级荷载的作用下为前一级荷载作用下的5倍;b.桩的沉降量在某一级荷载的作用下为前一级荷载量的2倍,且经24 h尚未相对稳定;c.桩顶沉降量大于40 mm,并且P—s曲线上可以较明显的判定其极限承载力;d.已达到锚桩最大抗拔力。

3)卸载方法以及沉降观测。

每级卸载值的2倍,全部卸载后,隔3 h~4 h再测读一次。4)相对稳定标准及观测时间。

由全自动沉降观测仪按有关规范自动进行。

4.2 单桩水平静载试验

采用接近于水平受力桩的实际工作条件的试验方法确定单桩水平承载力。采用千斤顶施加水平力,水平力作用线通过地面标高处并水平通过桩身轴线。试验方法采用单向多循环加卸载法。有关试验技术要求按JGJ 94-94建筑桩基技术规范中的有关规定执行。本次完成单桩水平静载试验2根。采用全自动位移观测仪测读和采集数据。

4.3 高应变测试

采用美国PDI公司的PAK型打桩分析仪,配备250 kN吊车及70 kN锤击设备辅助,对本次3根单桩试桩进行试验,通过静力载荷试验及高应变试验成果的对比,提供单桩极限承载力、摩阻力、端阻力,并建立静动对比关系。

4.4 低应变测试

本次采用武汉岩海公司生产的RS-1616K(P)型基桩动测仪,对所有试、锚桩进行低应变测试,提供桩身混凝土质量检测结果。

5 试验结果分析

5.1 竖向抗压静载试验

1)单桩竖向抗压静载试验。

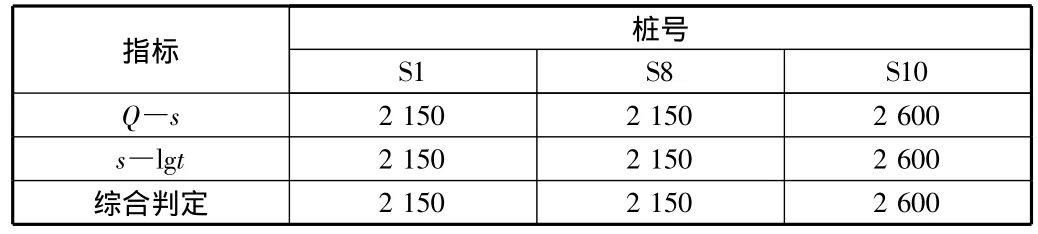

本次共完成竖向抗压静载试验桩3根(S1,S8,S10)。单桩竖向抗压静载试验于11月10日开始,首先对S10进行试验,当加载至1750 kN时,锚桩焊接钢板与锚桩脱开,致使试验终止。后将所有锚桩的钢帽拆除并凿剔桩头,在载荷试验中将锚筋直接焊接于锚桩主筋上。在完成其他试验后,于12月5日重新对S10进行了竖向抗压静载试验。试验中S1,S8,S10三根预制桩的终止荷载分别为2300 kN,2300 kN,2750 kN,所对应的沉降量分别为40.06 mm,40.12 mm,40.60 mm。三根桩的P—s曲线均有明显拐点,根据JGJ 106-2003建筑基桩检测技术规范对单桩竖向抗压极限承载力确定,三根单桩竖向抗压静载试验所确定的单桩极限承载力见表1。

表1 单桩极限承载力表kN

由于单桩竖向抗压静载试验中,S10进行了两次加载,其试验结果有偏差,因此本次试桩中钢筋混凝土预制桩单桩竖向抗压极限承载力统计值Qu应取S1,S8中的较低值,故:

Qu=Min(2150,2150)=2150 kN。

所以判定钢筋混凝土预制桩试桩的单桩极限承载力为2150 kN。

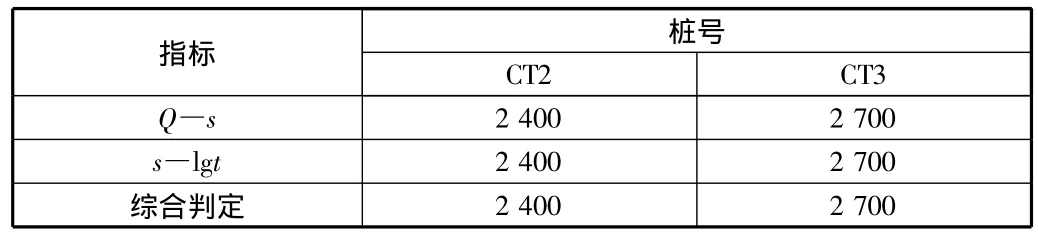

2)单桩承台竖向抗压静载试验。

本次共完成单桩承台竖向抗压静载试验2组(CT2,CT3)。CT2,CT3两组单桩承台的终止荷载分别为2700 kN,3300 kN,所对应的沉降量分别为42.11 mm,49.08 mm。两组单桩承台的P—s曲线均有明显拐点,根据JGJ 106-2003建筑基桩检测技术规范对单桩竖向抗压极限承载力确定两组单桩承台竖向抗压静载试验所确定的单桩承台极限承载力见表2。

表2 单桩承台极限承载力表kN

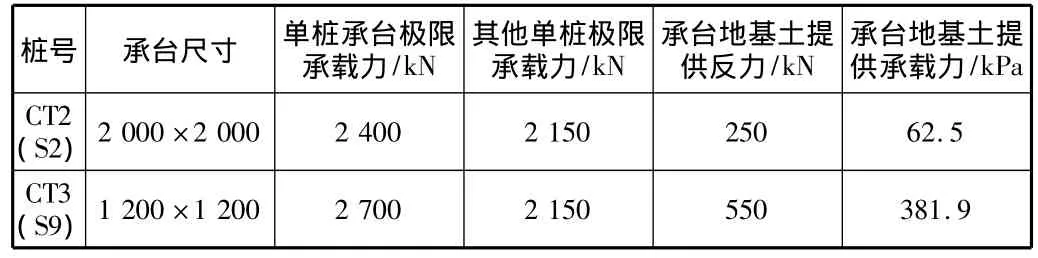

单桩承台极限承载力与单桩极限承载力的对比分析见表3。通过对比认为CT3承台下地基土提供承载力过大,不符合场地土实际情况,由此推断认为S9号试桩单桩极限承载力较场地内其他单桩极限承载力高。

表3 单桩承台极限承载力组成分析表

通过对试验结果分析表明,单桩承台的极限承载力大于单桩的极限承载力,可以考虑利用承台下地基土提供部分承载力,但土体承载力取值不宜过高,建议取值不大于60 kPa。

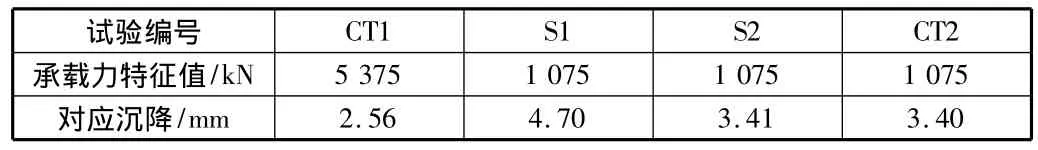

表4 单桩及承台竖向承载力特征值及对应沉降表

3)群桩承台竖向抗压静载试验。

本次共完成群桩承台竖向抗压静载试验1组(CT1)。当试验加载至12000 kN时,承台开始出现裂缝,沉降迅速增大,无法继续加载,试验终止。该承台破坏前一级加载值为10500 kN,所对应的沉降量为10.73 mm。此时试验的P—s曲线尚无明显拐点,s—lgt曲线尾部也未出现明显向下的弯曲。因此判断此时群桩承台竖向抗压静载试验尚未达到极限值。根据单桩试验结果,该场地单桩竖向承载力特征值为1075 kN,则在不考虑承台对承载力贡献时,该5桩承台的竖向承载力特征值应为5375 kN。S1号、S2号单桩、CT1群桩承台、CT2单桩承台的特征值及试验中对应沉降见表4。通过对比可以发现,当达到承载力特征值时,5桩承台的沉降量明显小于单桩及单桩承台的沉降量。

5.2 单桩水平静载试验

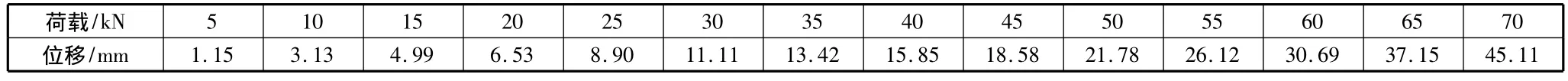

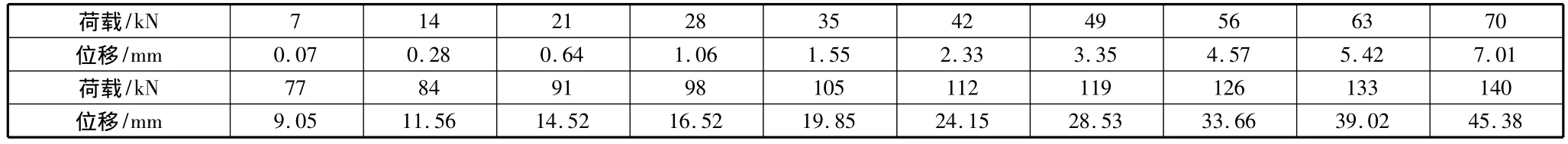

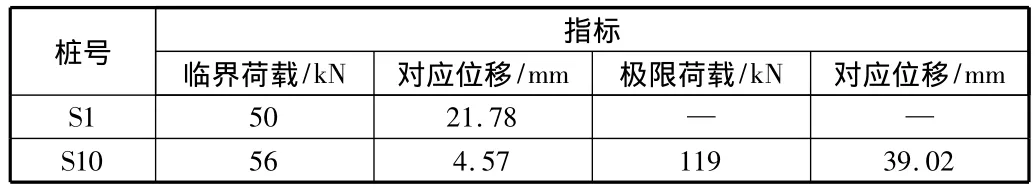

本次共完成单桩水平静载试验2组(S1,S10),试验成果见表5~表8。

表5 S1水平载荷与桩位移对应记录表

表6 S10水平载荷与桩位移对应记录表

表7 不同位移所对应的水平荷载表

表8 临界及极限荷载所对应位移表

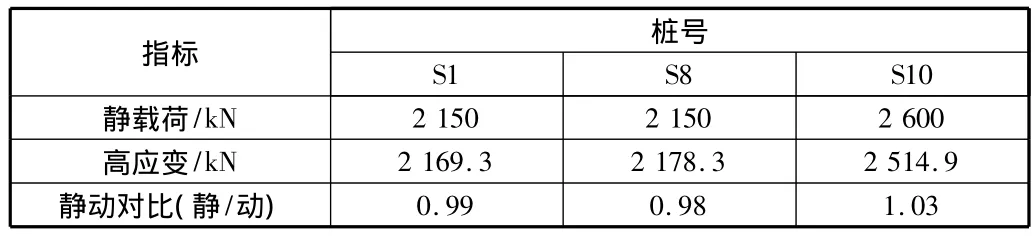

5.3 高应变测试

本次共完成三根桩的高应变测试(S1,S8,S10),所有试桩的成果分析均采用实测曲线拟合法,以便于和静载试验成果进行对比。静、动试验成果见表9。

表9 静、动试验成果表

表9中高应变测试成果为单桩最大阻力值。从表9中数据可以看出高应变测试成果与静力荷载测试成果基本接近。

5.4 低应变测试

除S3因桩头破碎未进行测试外,对其余所有试、锚桩均进行了低应变测试,桩身混凝土的完整性均较好。混凝土波速值约在3000 m/s~3900 m/s之间。低应变测试成果见表10。

6 结论与建议

1)根据本次单桩竖向抗压静载试验以及单桩承台竖向抗压静载试验的结果分析,钢筋混凝土预制桩试桩的单桩极限承载力为2150 kN。

2)单桩承台的极限承载力大于单桩的极限承载力,可以考虑利用承台下地基土提供部分承载力,但土体承载力取值不宜过高,建议取值不大于60 kPa。

3)通过对5桩承台试验结果分析表明当竖向荷载为5倍于单桩承载力特征值时,5桩承台的沉降量明显小于单桩及单桩承台的沉降量。因此,多桩承台下地基土反力高于单桩承台地基土反力。

4)高应变测试成果为单桩最大阻力值。高应变测试成果与静力荷载测试成果基本接近。

表10 低应变测试成果表

5)除S3因桩头破碎未进行测试外,对其余所有试、锚桩均进行了低应变测试,桩身混凝土的完整性均较好。混凝土波速值约在3000 m/s~3900 m/s之间。

6)根据本次试桩施工过程情况及试验中实测锤击数,建议工程桩施工时选用D46~D60锤。并且为严格控制工程质量,建议在施工中进行高、低应变检测。

[1]GB 50021-2001,岩土工程勘察规范[S].

[2]JGJ 94-94,建筑桩基技术规范[S].

[3]GB 50007-2002,建筑地基基础设计规范[S].

[4]JGJ 106-2003,建筑基桩检测技术规范[S].

[5]DL/T 5024-2005,电力工程地基处理技术规程[S].

[6]JGJ 79-2002,建筑地基处理技术规范[S].