锅炉炉管泄漏自动报警装置改造方案

2011-06-13武俊杰

武俊杰

(阳城国际发电有限责任公司,山西 晋城 048102)

1 DHXL-Ⅲ型锅炉炉管泄漏装置描述

DHXL-Ⅲ型锅炉炉管泄漏自动报警装置是集锅炉、声学、电子、计算机、机械等多学科技术,通过增强型传感器来获取锅炉内炉管泄漏的噪声信号,在消除锅炉运行的各种复杂噪声干扰的基础上,利用计算机技术,通过快速付里叶变换(FFT),进行声谱分析,实现对锅炉炉管泄漏的早期测报,并判断出泄漏的区域位置及泄漏程度,使电站运行人员及时采取防护措施,防止事故扩大,缩短抢修时间,减少经济损失。

装置由两部分组成,包括信号采集系统,监测系统。

装置的系统框见图1。

图1 装置的系统框图

2 装置主要技术的介绍

目前国内对泄漏检测的装置都是基于声学原理,通过声波传感器采集炉内声音,把声音进行处理,判断是否发生泄漏,再发出报警信号。但报警模型有两种:①参数静态设置,建立静态泄漏模型,再与采集的信号进行比较,确定是否输出报警信号;②参数静态设置,建立泄漏动态模型,实现泄漏模型的动态识别与在线跟踪技术,再确定是否输出报警信号。下面比较说明第二种方式的优点——防止“误报”“漏报”措施:解决由喷燃器和吹灰器等设备运行的背景噪声,或运行负荷发生变化对泄漏源声波信号的影响。

2.1 解决方案—采用炉管泄漏模型的动态识别

新一代炉管泄漏自动报警装置采用了模型的动态识别与在线跟踪技术,目前市场上大部分厂家生产的系统都是在建立好泄漏模型后采用静态比较进行报警,即一旦硬件设备灵敏度调整后报警模型就已固定,如以后发生负荷有大的变化或由于长时间运行使得传感器的灵敏度发生漂移,就会对准确报警带来影响。新技术有效地排除了当燃烧不稳定时背景噪声忽高忽低或负荷变化给准确报警带来的影响,准确报警大大提高,误报、漏报趋为0。

2.2 老技术

调整好传感器的灵敏度后,在动态调试时固定“泄漏报警”的阀值。

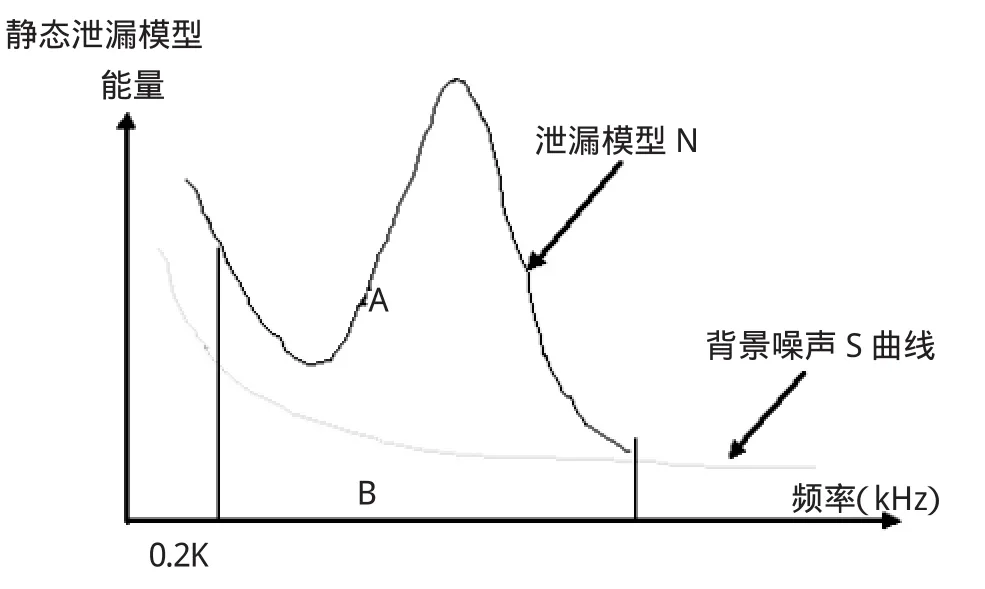

图2

2.2.1 当负荷变大

由于负荷大锅炉送风机和引风机会处于满负荷工作,使得烟气流速加快,和炉内的各种扰动增强,导致炉内各种背景噪声增强。由于炉内背景噪声是百噪声(200Hz~15 kHz)所以背景噪声S曲线会整体沿X轴(能量)向上移,结果使得B增大,由于N是定值(阀值),此时A区会变小。在该情况下只要有其他的高频信号干扰(A区会立即被填满,因为A的权值主要集中在高频区域)或附近有其他声音就会容易产生误报警。

2.2.2 当负荷变小

由于负荷小锅炉送风机和引风机的工作满负荷会变小,使得烟气流速减慢,同时炉内的各种扰动变小,导致炉内各种背景噪声减弱。由于炉内背景噪声是百噪声(200Hz~15 kHz),所以背景噪声S曲线会整体沿X轴(能量)向下移,结果使得B减小,由于N是定值(阀值),此时A区会变大。在该情况下必须泄漏程度很大时才能把A区填满,因为A的权值主要集中在高频区域,即非常容易达到报警的阀值),此时系统会容易产生迟报警或漏报。

2.2.3 燃烧不稳定

相同道理,当燃烧不稳定时,B值会不停变化,会导致报警不准确。

2.3 新技术

调整好传感器的灵敏度后,在动态调试时设定“泄漏报警”的相对阀值。

其中N=A+B表示“泄漏的阀值”,就是泄漏时200 Hz~6 kHz的能量权值。在新技术中系统动态调试是调整A区的值,在运行期间不再变动。即N、B为变量,A为常量,B表示正常运行时200Hz~6kHz的能量权值。泄漏主要集中在3kHz左右,即在3kHz左右能量最大。

2.3.1 当负荷变大

当负荷变大,锅炉送风机和引风机会处于近满负荷工作,使得烟气流速加快,和炉内的各种扰动增强,导致炉内各种背景噪声增强。由于炉内背景噪声是百噪声(200Hz~15 kHz),所以背景噪声S曲线会整体沿X轴(能量)向上移,结果使得B增大,在该情况下如有其他的高频信号干扰或附近有其他声音,A区也不会立即被填满,因为A为常量,A区的大小没有改变,又N是变量(阀值),N曲线会整体沿X轴(能量)向上移,所以N的值会相应变大即系统自己抬高报警阀值,从而不会产生误报警。

2.3.2 当负荷变小

当负荷变小锅炉送风机和引风机的工作满负荷也会变小,使得烟气流速减慢,同时炉内的各种扰动变小,导致炉内各种背景噪声减弱。由于炉内背景噪声是百噪声(200Hz~15 kHz),所以背景噪声S曲线会整体沿X轴(能量)向下移,结果使得B区减小,由于在新技术中A区是定值(常量),此时N曲线会整体沿X轴(能量)向下移,所以N值会相应变小(报警阀值降低)。此时系统就不会产生迟报警或漏报。

2.3.3 燃烧不稳定

相同道理,当燃烧不稳定时,B值会不停变化,同时N报警阀值也会不停地做相应调整,所以不会导致报警不准确。

3 系统原理介绍

3.1 系统信号传输原理

信号采集(传感器)→信号传输(信号电缆)→A/D转换→频谱分析→在线建立与泄漏动态→动态模型与静态比较→泄漏报警与DCS通讯。

3.2 系统配置

设备主要构成清单:①传导管:DHXL-III型气源吹扫,数量24根;②传感器:DHXL-III型,数量24套;③监测系统:DHXL-III/32型,数量1套;配置:研华原装工控主机,彩色显示器,彩色打印机;④电缆:六芯、阻燃、屏蔽、单芯截面积1mm2(按照实际需要);⑤配件:φ12金属软管、角铁、钢元、管接头、转接端子等1套;⑥工控机与操作员站CRT的连接件1套。

3.3 系统结构

锅炉炉管泄漏自动报警装置由2部分组成:信号采集处理系统和监测报警系统。

3.3.1 信号采集处理系统

信号采集系统包括:声波传导管、声波传感器、传输电缆。

声波传导管(32根)

传导管固定在锅炉炉壁上,用来提供信号通道,使传感器与炉内连通,保证真实采集锅炉炉管泄漏所产生的声频信号。它包括金属管、绝缘体、球阀、45°角三通和电动除灰机构等构件,整体密封。

传感器是用来接收炉膛内的声频信号,当锅炉正常工作时,所接收的信号为背景噪声,其频率主要集中在低频段,而且声音强度较弱,当锅炉炉管发生泄漏时,泄漏声不仅使炉膛噪声强度明显加强,而且其频率主要集中在中高频段,传感器能将锅炉炉内噪声的强度、频谱等真实情况灵敏地转换成电流信号,传输给远在集控室的监测系统。传感器固定安装在传导管尾部上,每个传感器包括一个一体化声纳传感器件和一个自测试噪声发生器件,封装在塑料壳中。传感器的检测范围受增益旋钮控制,一般在10~15m的半球空间。增益值随测点背景噪声变化而变化。

传输电缆负责把传感器的信号传输到机柜或工控机附近。

3.3.2 监测报警系统(1套)

监测系统放于集控室内,它采用国际标准机箱(19inch宽),分为中心处理单元及显示报警单元,安装组合在机柜中。

3.3.2.1 中心处理单元

(1)利用多通道高速A/D采集卡,将一体化声纳传感器传输过来的电流信号进行采样,转换成数字量信号,通过总线送至主处理板,进行付里叶快速变换(FFT),得出实时频谱棒形图及趋势图,建立动态泄漏模型,跟踪频谱棒图及趋势图的变化,针对泄漏特有的静态频谱模式,经判别后进行泄漏报警。同时具有历史追忆功能,用于报警后数据分析。另外对测点处背景噪声的数据进行处理,用于传导管堵灰判断。

(2)通过监听切换卡,用于监听测点处的实时背景噪声。

(3)通过开关量输入继电器输出卡,与吹灰盘联锁,监视吹灰器工作是否正常;用于装置自检,判断系统工作是否正常;用于无源节点输出,与集控室光字牌连接,用于报警提示。

(4)中心处理单元有声音监听扬声器、软驱、调试键盘接口、电源开关等,用于功能操作及显示。

(5)通过DCS接口模块和调制解调器实现数据的通讯。

3.3.2.2 显示报警单元

作为中心处理单元的数据分析后显示功能界面,它们是实时数据、历史数据、堵灰指示、监听画面、远程诊断及系统配置等。

(1)通过软件界面的炉膛模拟图可判断出泄漏的区域位置。当出现某测点附近炉管泄漏时,该点将会出红显示,经延时处理后,输出开关量信号至光字牌报警。

(2)在堵灰指示画面中,指出每一根声波传导管的积灰情况。当出现堵灰时,提醒维护人员进行相应维护。

(3)通过软件界面的棒图,可看出通道的能量大小。它反映通道的有效声强值。

(4)通过频谱图可看出通道能量的频率分布,得出频谱曲线与已知数学模式进行比较,进行泄漏判别。

(5)通过监听画面实时监听炉内噪声。

(6)通过系统配置画面设置每一个通道的增益值,并可以消除系统时间误差。

3.4 系统的主要功能

3.4.1 炉管泄漏报警显示

通过固定安装在锅炉炉膛水冷壁、水平烟道、尾部竖井及锅炉大包内的探头,将锅炉炉管泄漏的声音信号转化成电信号,经前置放大和信号处理后(前置放大和信号处理功能已集成在增强型传感器中),在置于电子设备间内的显示报警机柜的彩色显示器上显示泄漏情况及泄漏报警。

3.4.2 实现对锅炉炉管泄漏的早期报警

自炉管(水冷壁、过热器、再热器、省煤器)发生砂眼、裂纹始,装置逐级报警并伴随光字牌报警;自动检测泄漏过程中,“棒图”显示的颜色分别表示:异常、轻度泄漏、中度泄漏、严重泄漏。

3.4.3 确定锅炉炉管泄漏的区域位置

通过泄漏点附近分布的“测点”所反映的泄漏程度并结合各“测点”先后报警顺序综合判断泄漏区域位置,分辨率≤4m的隔离范围。

判断锅炉炉管泄漏的泄漏程度和发展趋势(程度分为四个等级:异常、轻度泄漏、中度泄漏、严重泄漏,可根据甲方要求直观反映不同时间段,不同测点的变化趋势)。

坐标50%处表示泄漏报警线,当曲线值小于40%时,表示正常,40%~50%表示该通道实时信号出现异常,需关注其发展趋势,50%~60%表示该通道发生轻度泄漏,60%~70%表示该通道发生中度泄漏,超过70%时表示该通发生严重泄漏。

3.4.4 在线监听锅炉背景噪声

(1)可任意选择监听某测点对应的炉内声音,并提供录音接口。

(2)同时显示各测点所“听到”的炉内声音的频谱图,显示谱段为1~15 kHz。它将明显地反映炉管泄漏与蒸气吹灰及声波吹灰声音的频谱特征。

3.4.5 装置自检系统

按TEST键,系统显示判断各通道运行是否正常。

3.4.6 检测吹灰器运行工况

锅炉吹灰时,闭锁泄漏报警。当锅炉吹灰时,系统接受节点后会闭锁泄漏报警输出,但不影响各个通道的信号采集和显示,这样不但可以闭锁因锅炉吹灰引起误发报警而且还可以有效检测吹灰器工作是否正常。同时频谱分布图可以明显地反映蒸气吹灰及声波吹灰声音的频谱特征。

检测吹灰系统投运情况。系统能自动检查:①吹灰器气源压力;②吹灰器是否旋转吹扫;系统能自动判断:吹灰器是否卡涩。

3.4.7 传导管堵灰判别

(1)对波导管的堵灰判别。波导管是否畅通直接关系到系统的可靠性,系统软件设计了对波导管运行工况的实时检测,并在堵灰画面中显示正常状态(蓝色)和堵灰状态 (红色)。这也是对清灰除焦效果的自动判定。

(2)当波导管严重堵灰时,系统将发出硬件报警,提醒运行人员及时对波导管清灰除焦或必要时的人工机械清灰。

(3)对波导管的清灰除焦方式可选择手动/自动,投自动时根据锅炉的燃烧工况选择设定时间间隔,不管传导管是否堵灰系统都会定期实现对波导管清灰除焦。如在设定的时间间隔内发生传导管堵灰系统会及时启动吹灰系统对相应的传导管进行除灰。

3.5 项目实施后系统可以显示的内容

主画面及主菜单;单通道实时趋势图;单通道实时频谱图;全通道实时棒状图;锅炉及测点分布图;单通道历史频谱图;单通道历史趋势图;全通道声谱棒图;泄漏报警追忆记录;传感器布点模拟图;泄漏发展趋势图;堵灰指示画面;监听选择画面;系统设置画面。

系统检测在屏幕上应对以下内容的状态用不同的颜色加以区别:系统故障蓝色;基础背景噪声区绿色;声音出现异常黄色;出现泄漏区红色。

4 设备的相关性能指标、效果

4.1 装置指标

(1)可检测1~2mm的微小泄漏,比通常方法提前2~3天报警。

(2)泄漏故障的隔离范围在半径为4m的半球范围内。

(3)装置的误报率趋于零,装置的漏报率趋于零(在信号传输正常状态下)。

(4)装置可连续运行30 000 h以上。

4.2 设备指标

(1)传感器——灵敏度:>25mV/Pa;输出电流:0~6mA(AC);检测范围:半径≤15m半球空间;工作温度:-25~+105℃;防水防尘标准IP65耐腐蚀性PH≥4;安装方式:螺纹连接。

(2)监测系统—16~48路输入通道;PiV866CPU+256M内存+80G硬盘+3.5寸软驱;工业级专用电源及开关电源;32位隔离高速A/D卡,采样频率100 kHz;历史追忆时间:12个月。

5 实现的功能

(1)炉管泄漏早期报警;实时显示炉管泄漏区域位置。

(2)跟踪泄漏发展趋势;显示泄漏频谱;记录泄漏历史趋势。

(3)实时监听炉内噪声;辅助监视吹灰器运行工况。

(4)系统自检测试;传导管堵灰判别。

(5)传导管具备机械、电动及汽源吹扫清灰方式之一。

6 结束语

阳城电厂安装了锅炉炉管泄漏自动报警装置以后,能够及时发现锅炉泄漏点,大大提高了锅炉的安全性。